基于定性趋势分析的气流床水煤浆气化炉烧嘴运行状态诊断

2021-04-21李姗姗郭庆华于广锁

李姗姗,龚 岩,郭庆华,于广锁

(华东理工大学 洁净煤技术研究所,上海 200237)

0 引 言

气流床水煤浆气化技术具有原料适应性广、碳转化率高、单炉容量大、环境污染少等优点[1-2]。其中,华东理工大学与兖矿集团开发的对置式多喷嘴水煤浆气化技术已在全球近60个项目中得到广泛应用[3-5]。目前已运行的水煤浆气化装置中,制约气化炉长周期稳定运行的关键问题之一是工艺烧嘴的使用寿命。工艺烧嘴作为水煤浆气化装置的核心设备之一,其主要任务是输送煤浆和氧气,并由氧气将煤浆雾化实现物料的充分混合。多喷嘴对置式水煤浆气化工艺采用三流道式工艺烧嘴,最外通道和中心通道为氧气,水煤浆走中间通道;通过内外通道高速的氧气对水煤浆剪切雾化,实现浆滴破碎。工艺烧嘴头部设置增加冷却水盘管和端部腔室冷却保护,烧嘴冷却水采用脱盐水将高温炉膛辐射到烧嘴头部的热量吸收并转移,进一步保护烧嘴[6-7]。

由于工艺烧嘴在高温、高压、易燃易爆的环境中运行,易受到物料冲刷磨损、气体高温热辐射和有害气体侵蚀等共同作用,如不及时更换烧嘴,工艺烧嘴头部及烧嘴冷却水系统可能会发生严重磨损及冷却水泄漏等现象,高温、高压可燃气体将窜入烧嘴冷却水系统,可能导致冷却水出口管线超温损坏,引起管线破裂,继而引发火灾爆炸及人员伤害事故[8]。实际生产中,主要通过烧嘴冷却水进出口流量、烧嘴冷却水出口温度、烧嘴冷却水进出口流量等工艺参数监测烧嘴来判断是否已经泄漏,但气化装置运行时无法对烧嘴的运行情况进行实时检测,目前也无可判断烧嘴运行状况的方法,烧嘴泄漏前,只能靠操作人员的经验判断来更换烧嘴。

定性趋势分析是一种基于过程历史的数据驱动技术,从测量信号中提取重要特征(趋势)并评估趋势[9]。定性趋势分析的主要任务包括:① 提取趋势,将信号分割成不重叠的片段;② 分析趋势,为每个片段分配基元,并设计从原始序列到处理状态的映射图[10-11]。最早在20世纪90年代,Janusz等[12]开发了一种基本的定性趋势描述语言,7个一阶导数和二阶导数的常量符号被用来描述过程趋势中重要的定性信息,趋势被表示为这7个基元的序列。Rengaswamy等[13]提出了一个过程趋势描述框架,并将方法应用于催化裂化装置的数据分析。王兴等[14]将定性趋势分析用于化工过程装置的监测和故障诊断。除上述应用外,定性趋势分析技术已广泛应用于各行业的过程监控、故障诊断和故障检测等领域[15-18]。煤气化运行过程中生产数据包含了大量有价值的信息,这些信息对于分析、监测整个系统的运行、预警、故障诊断等具有重要意义。本文提出了将定性趋势分析应用于煤气化工业数据分析的方法,探究不同运行时长烧嘴的工业气化装置数据的差异,并使用定性趋势分析算法分析气化运行数据,通过数据波动方面的差异来辅助判断烧嘴运行状态,实现从依赖经验判断到计算机辅助判断的转变,探索煤化工行业与智能制造、工业大数据领域的结合,对保障气化装置安全稳定长周期运行有重要意义。

1 定性趋势分析算法

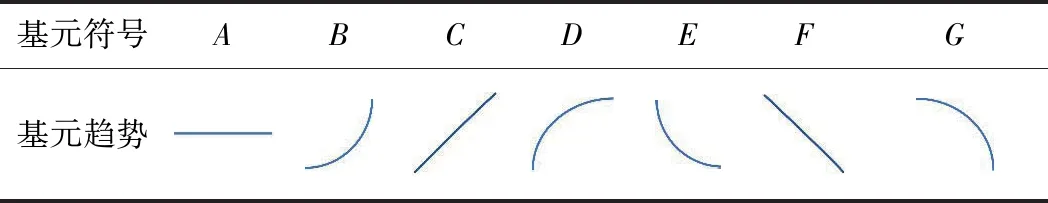

定性趋势分析技术是从大量过程数据中提取和解释高级信息的有效工具,已成功应用于过程监测和故障诊断领域。定性趋势分析中将数据趋势分为7种基元。本方法的主要流程是将数据点添加到当前窗口统计误差,之后逐个向窗口内加入新数据点并计算拟合误差,直到拟合误差超过预定义阈值且在当前近似值不再可接受时为窗口内数据分配基元,并开始新的基元分段计算。定性趋势分析简要流程如图1所示,7种基元符号与趋势的对应关系见表1。

图1 定性趋势分析流程

表1 定性趋势分析7种基元

2 烧嘴数据对比及算法分析

2.1 烧嘴数据对比

本文分析数据来源为某多喷嘴对置式水煤浆气化工业装置,操作压力6.5 MPa,单炉日处理煤1 500 t。主要监控数据包括:煤浆流量、烧嘴压差、渣口压差、出口合成气组分及其他与烧嘴相关数据。工业上一般使用电磁流量计测量煤浆流量,压力表测量压力,在线质谱分析仪测量出口气体组分。所选取的数据中,气化炉A炉烧嘴运行时间较B炉烧嘴运行时间长约1个月。分别从1个月和8 h两个不同时间周期开展数据分析,主要从数据的波动趋势、波动频率、波动幅度等方面进行对比,探究不同运行时长烧嘴的各项数据差异,结果如图2~4所示。可知A炉的煤浆流量、烧嘴压差和渣口压差相比于B炉同组数据波动幅度更大,波动频率也更高。虽然此时烧嘴还处于正常运行状态,但对比2台气化炉8 h运行数据可以看出,数据波动幅度明显增大,表明受烧嘴自身磨损及头部工艺尺寸变化等影响较大。其他烧嘴相关数据如烧嘴冷却水流量、温度等没有明显变化,说明烧嘴运行时间对其不产生影响。

图2 气化炉煤浆流量对比

图3 气化炉烧嘴压差对比

图4 气化炉渣口压差对比

2.2 定性趋势分析算法结果对比

选择煤浆流量、烧嘴压差、渣口压差、出口合成气CH4含量使用定性趋势分析算法进行计算,分析对比了基元序列和每个基元分段的变化率,计算结果如图5所示(实线为定性趋势分析的基元分段),可知A炉煤浆流量的定性趋势提取准确。2台气化炉的煤浆流量和烧嘴压差的基元序列结果对比及煤浆流量变化率对比如图6、7所示。

图5 气化炉单只烧嘴煤浆流量定性趋势分析

图6 气化炉煤浆流量定性趋势分析

图7 气化炉烧嘴压差定性趋势分析

由图6(a)可知,两炉基元序列均频繁出现除A之外的基元,说明这段时间内两炉数据均存在一定波动,波动频率差别不大。由图6(b)可知,烧嘴运行时间长的A炉每个基元分段的变化率均超过烧嘴运行时间短的B炉,A炉煤浆流量变化率在3.5%~6.0%,而B炉变化率均不超过1%,A炉煤浆流量变化率可以达到B炉的10倍左右。由图7可知,2台气化炉烧嘴压差波动情况与煤浆流量相似,波动频率差别不大而波动幅度相差较多。在烧嘴运行过程中,煤浆颗粒会逐渐磨损烧嘴头部管道,运行时间越长,磨损越严重。A炉烧嘴运行时间长于B炉,虽然烧嘴还可以正常使用,但从煤浆流量及烧嘴压差变化率增大,说明烧嘴磨损。

图8 渣口压差定性趋势分析

图9 气炉出口合成气CH4含量定性趋势分析

渣口压差及出口合成气CH4含量都是判断气化状态的重要指标,具体如图8、9所示。可知烧嘴运行时间在这2组重要指标上有所体现。由图8(a)可知,B炉基元稳定为A,而基元A代表数据处于水平不变的状态,所以可以判定B炉的渣口压差一直处于稳定状态;而A炉基元则多次交替出现上升或下降趋势的基元,说明A炉一直处于波动状态。由图8(b)可知,A炉渣口压差变化率是B炉的2~3倍。

由图9可知,出口合成气CH4含量同渣口压差类似,B炉基元较稳定而A炉基元频繁出现变化,A炉数据变化率远超B炉,达到B炉变化率的10倍。工业烧嘴逐渐磨损会影响水煤浆的雾化性能,进而对气化过程造成一定影响,运行时间增长对工业烧嘴的影响在气化指标得以体现。

综上所述,烧嘴运行时间增长主要体现在数据的波动频率增加和波动幅度增大两方面,波动频率明显增加在出口合成气CH4含量中体现,波动幅度明显增大则在4组数据中均有体现。A炉出口合成气CH4含量变化率平均可达到B炉的10倍,A炉的煤浆流量、烧嘴压差及渣口压差变化率平均也可达到B炉的2倍。

定性趋势分析计算结果可以直观反映生产数据中重要信息,即时反映目前的生产运行状况。用定性趋势分析技术对生产数据进行实时分析可以用于判断烧嘴运行状况。在烧嘴运行初始阶段就采集数据并进行定性趋势分析,记录烧嘴运行初始阶段的平均波动情况作为标准模板,在气化装置运行时可以通过定性趋势分析算法实时监控分析上述3组关键数据,并实时与模板进行对比。当基元序列出现明显频繁的波动或数据变化率已达到模板的数倍量级时,说明烧嘴使用时间足够长,已经开始出现不稳定状态,可以考虑更换烧嘴。不同气化装置的参数需要根据实际情况进行调整,本文分析了多喷嘴气流床水煤浆气化装置的实际生产数据,可以根据前文所述设定参数,如设置为出口合成气CH4含量及煤浆流量变化率倍数为10、渣口压差变化率倍数为2、出口合成气CH4含量基元序列中相反趋势基元连续出现个数为10。如实时数据的定性趋势分析计算结果同时满足设定的各参数时,即可判定烧嘴运行时间过长,可以给出更换烧嘴的建议。

3 结 论

本文基于某多喷嘴对置式水煤浆气化工业装置,以所选取的装置A炉及B炉连续运行1个月和8 h的数据为基础,分析了煤浆流量、烧嘴压差、渣口压差及出口合成气中CH4含量等4组关键数据,结合定性趋势分析手段提出了通过分析运行数据判断工艺烧嘴寿命的方法。结果表明:

1)不同运行时长的气化炉与烧嘴运行相关数据的波动频率及波动幅度存在明显差异。烧嘴运行时间越长,烧嘴煤浆流量、烧嘴压差、渣口压差及出口合成气CH4含量4组数据的波动幅度越大,波动频率越高。A炉渣口压差及出口合成气CH4含量2组数据的基元序列中相反趋势基元连续出现的情况明显多于B炉,A炉出口合成气CH4含量变化率平均可达到B炉的10倍,A炉的烧嘴煤浆流量、烧嘴压差及渣口压差变化率平均达到B炉的2倍。

2)采用定性趋势分析算法处理实时数据时,可以烧嘴初始运行数据作为标准,以本文气化装置的数据分析结果为例,设置参数出口合成气CH4含量变化率倍数为10,煤浆流量、烧嘴压差及渣口压差变化率倍数为2,基元序列中相反趋势基元连续出现个数为10。

3)定性趋势分析计算结果不满足或部分满足设定参数时,说明烧嘴运行状态整体稳定;当计算结果已经同时满足设定的每个参数时,即可初步判定烧嘴运行已趋于不稳定,需监控运行或更换烧嘴,为工程中实现气流床水煤浆气化装置计算机辅助判断在线运行状态奠定基础。