含热塑性纱线的RTM成型工艺复合材料的超声检测

2021-04-21谭姚姚

谭姚姚

(江苏恒神股份有限公司,镇江 212000)

不同的成型工艺及原材料所制得的复合材料层压板的超声性能均会存在差异,同样厚度层压板的超声衰减量及其A扫描波形也会存在不同。对不同工艺及材料制造的层压板单独进行内部质量分析就很有必要。

常用的碳纤维复合材料成型工艺有热压罐工艺、树脂传递模塑成型(RTM)工艺、缠绕工艺、拉挤工艺、手糊工艺等。常用的复合材料成型工艺又包含树脂传递模塑(RTM)工艺和真空辅助树脂传递模塑(VARI)工艺及其他RTM成型工艺。文中采用的复合材料层压板采用RTM工艺制备。RTM工艺[1]是指在设计好的模具中放置预成型增强体,闭合模具后,在压力作用下注入树脂,树脂流动浸润增强体,并加热固化后脱模得到复合材料制件。

作为RTM工艺常用的原材料之一的复合材料编织预成型体,一般为双向布、多轴向经编织物、三维机织体、立体编织物、单丝定向铺放织物等几种类型(见图1)。采用编织纤维代替简单的纤维迭层方法进行制造,可防止某些方向的强度过低。文中采用的是单丝定向铺放织物织成的复合材料预成型体。

1 试验制备及试验结果

1.1 主要原辅材料和仪器设备

试验用主要原辅材料如表1所示,主要设备如表2所示,其中超声无损检测所用的仪器为奥林巴斯公司的OMINI SCAN MX2接触式反射法超声C扫系统,系统外观如图2所示。该超声C扫系统带有机械运动支架,可进行平面C扫描,探头选用5 MHz、64晶片的相控阵探头。

图3 铺缝RTM成型复合材料制备流程示意

图1 常用复合材料预成型体类型

表1 主要原辅材料

图2 接触式反射法超声C扫系统外观

表2 主要设备

1.2 试样的制备

1.2.1 预成型体RTM成型复合材料层压板的工艺流程

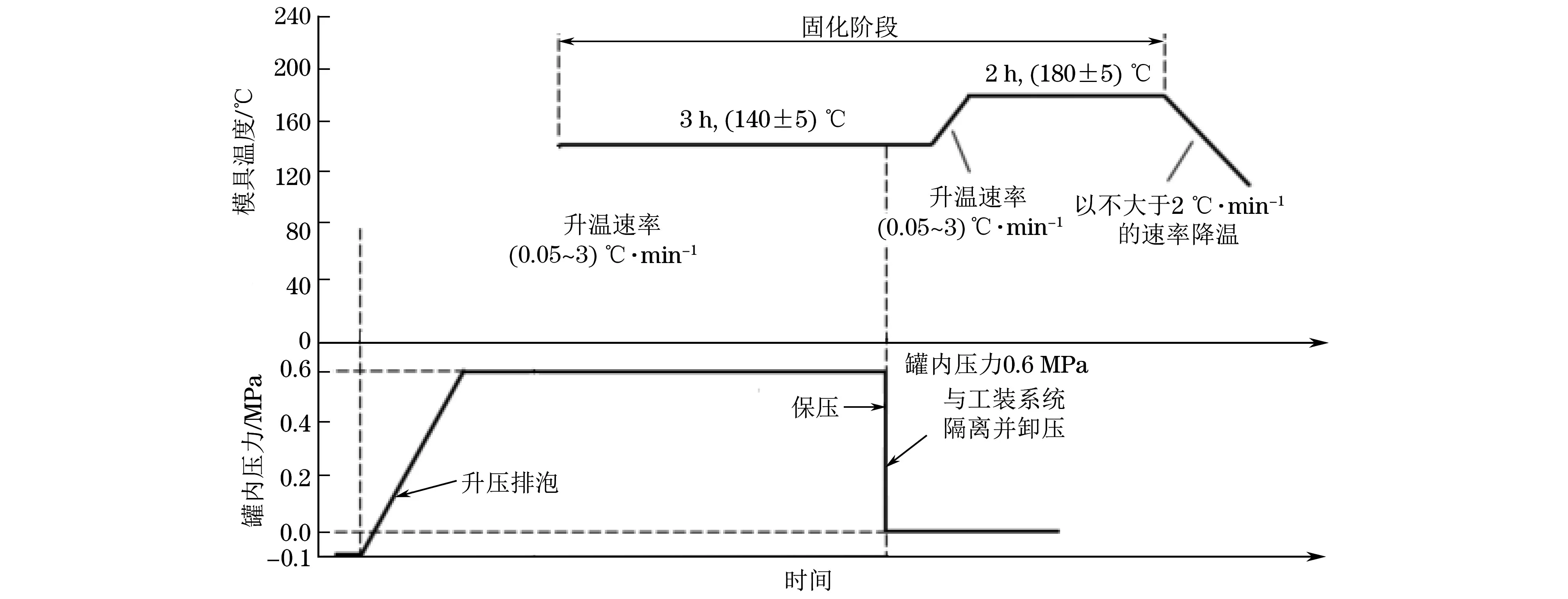

试验采用的预成型体分为两种,一种为含有热塑性纱线的编织织物,一种为不含热塑性纱线的双向布。试验选用平板层压板,厚度相同,纤维体积含量控制在(53±3)%,在完成预成型体制作后采用RTM工艺成型。RTM成型复合材料制备流程[2]为:预成型体的铺缝→预成型体热定型→基布分离→预制体铺放→合模→注胶→固化→脱模,其流程如图3所示(图中TFP为纤维变角度牵引铺缝技术)。RTM成型注胶及固化工艺过程曲线如图4所示。

1.2.2 人工缺陷试板的制备

编织织物的预成型体分为3个子预成型体,为了研究超声检测设备对该种复合材料缺陷的检测能力,共设计了两种人工缺陷预埋方案。① 在各子预成型体之间预埋尺寸(长×宽)为9 mm×5 mm的人工缺陷;② 在子预成型体1的第2层与第3层之间,子预成型体2的中间层,子预成型体3的倒数第2层和倒数第3层间分别预埋尺寸(长×宽)为9 mm×5 mm的人工缺陷。两种方案的人工缺陷预埋深度位置示意如图5所示。

图4 RTM成型注胶及固化工艺过程曲线

图5 人工缺陷预埋深度位置示意

1.2.3 金相检验试样的制备

试验选取了含有热塑性纱线和不含热塑性纱线的两种不同材料的层压板,在完成超声检测后,对每块试板分别切了尺寸(长×宽)为20 mm×10 mm的金相检验试样。为了保证检测结果的均匀性与稳定性,每种试样各选取了3个进行金相检验。

金相检验试样的制备过程如下:首先对试样进行包覆,采用美国Buehler公司生产的SimpliMet4000热压镶嵌机进行样品包覆,并在90 ℃下固化15 min,固化完成后对观察截面依次用800目,1 000目,1 500目及2 000目水磨砂纸进行打磨,每更换一次砂纸都应将试样彻底清洗干净,最后用绒布和粒度约为0.5 μm的金刚石抛光粉进行抛光,直到试样表面无明显划痕为止,抛光完成后可用超声波清洗器清洗试样,以防止抛光粉堵塞孔隙,最后用酒精擦拭并烘干试样。包覆并打磨抛光后的金相试样实物如图6所示。

图6 包覆并打磨抛光后的金相试样实物

1.3 试验结果

1.3.1 超声检测结果

对两种不同材料但工艺及厚度相同的层压板进行超声检测。在设备型号及设备参数保持一致的情况下,含有热塑性纱线的层压板超声A扫描结果和截取底面回波信息的C扫描结果如图7所示,不含热塑性纱线的层压板超声 A扫描结果和截取底面回波信息的C扫描结果如图8所示。

图7 含热塑性纱线层压板的超声检测结果

图8 不含热塑性纱线层压板的超声检测结果

从图7(a)的波形中可以清楚地观察到超声波的表面回波和底面回波。与不含热塑性纱线的波形相比,在同样的材料工艺及厚度条件下,在t1时刻底面回波幅值降低。从图7(b)及图8(b)截取的底面回波信号形成的C扫结果也可以看出,含热塑性纱线层板的整体底面回波幅度比不含热塑性纱线层板的要低。二者幅度的差值主要是由超声波在层压板中的衰减引起的[3]。

由于RTM成型复合材料含有热塑性纱线,在靠近试板表面回波附近,其超声A扫描波形出现较为密集的连续多个反射回波,这是该种材料RTM成型复合材料层压板的波形特征,如图7(a)红色框部分所示,图8(a)中不含热塑性纱线的RTM层板波形就不存在这个特征。

出现以上现象可能与超声波在介质中的传播特点以及含有热塑性纱线的RTM成型复合材料的宏观组织结构有关。当超声波经过两种介质的界面时,如果声波波长小于界面尺寸,那么声波会发生反射。声波波长λ与波速v的关系为

(1)

式中:f为中心频率 。

超声探头的频率为5 MHz,选用接近零孔隙率的试样,测得其声速约为2 857 m·s-1,根据式(1)可以计算出声波波长约为570 μm,当试样中界面尺寸大于570 μm以上时,声波会发生反射。试验用的RTM成型复合材料中除了纤维和树脂基体外,还存在热塑性纱线,在树脂固化过程中,由于热塑性纱线和树脂基体不相容,所以两者存在界面。

同时,由图8(a)可以看到表面回波和底面回波之间存在幅度较弱的回波,这是由于层压板中存在有声阻抗差异的热塑性纱线与树脂、纤维与树脂等的界面,但与底波相比这些回波幅度很小,因此可以判定该区域无宏观缺陷[3]。

对子预成型体之间埋有聚四氟乙烯薄膜的层板进行超声无损检测,子预成型体1和子预成型体2之间预埋缺陷的A扫结果如图9(a)所示,C扫结果如图9(b)所示,子预成型体2和子预成型体3之间的预埋缺陷A扫结果如图9(c)所示,C扫结果如图9(d)所示。

在子预成型体内部缝合聚四氟乙烯薄膜,对层板进行超声无损检测,上层缺陷的A扫结果如图10(a)所示,其C扫结果如图10(b)所示;中层缺陷A扫结果如图10(c)所示,其C扫结果如图10(d)所示;下层缺陷A扫结果如图10(e)所示,其C扫结果如图10(f)所示。

对于预埋宏观缺陷区域,无论是埋在子预成型体之间的缺陷还是缝合在预制体内部的缺陷,都可以观察到表面回波和底面回波之间出现波幅较大的缺陷回波,说明所含缺陷材料的声阻抗远小于层压板的声阻抗,这与分层缺陷理论一致。从分层缺陷回波在时间基准线上的位置可以判断缺陷的深度,这与缺陷实际预埋深度位置基本吻合。

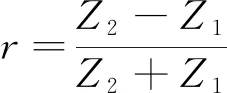

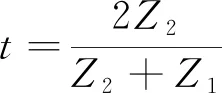

通常将反射波声压与入射波声压的比值称为声压反射率[4](用r表示),将透射波声压和入射波声压的比值称为声压透射率(用t表示),分别如式(2),(3)所示。

(2)

(3)

式中:Z1为第一种介质的声阻抗;Z2为第二种介质的声阻抗。

图9 子预成型体间预埋缺陷的超声检测结果

图10 子预成型体内部缝合缺陷的超声检测结果

从式(2),(3)可以看出,界面两侧介质的声阻抗差异决定着反射率和透射率。差异越大,反射率越大,透射率越小[5];相反,当界面两侧介质的声阻接近时,反射率几乎为零。

选择接近“零孔隙率”(孔隙率小于0.1%)的试样,依据浮力法,分别测得RTM碳纤维复合材料的密度为1.50 g·cm-3,声速约为2 857 m·s-1,计算得到声阻抗约为4.286×106kg·m-2·s-1;空气密度为1.21×10-3g·cm-3,声速约为340 m·s-1,其声阻抗约为411.4 kg·m-2·s-1。从以上结果可知,当超声波从RTM复合材料进入分层缺陷后,透射率接近于0%,反射率接近于100%。

对预埋的缺陷进行测量,其实际面积与理论面积偏差如表3所示。

表3 预埋缺陷实际面积与理论面积偏差

从表3可以看出,缝合在子预成型体内部的缺陷尺寸与理论尺寸的偏差更小,实际面积超出理论面积的百分比分别为0.05%,0.01%和0.13%。而子预成型体层间的缺陷面积则超出理论面积的0.31%和0.25%。且所有预埋缺陷超声检测缺陷面积均比实际预埋的缺陷面积偏小,这代表预埋缺陷周边没有扩散的分层,且还有树脂向缺陷内部渗透的趋势。

1.3.2 金相检验结果

图11为RTM成型含热塑性纱线和未含热塑性纱线的“0孔隙率”复合材料层压板的金相检验结果,热塑性纱线分布在树脂基体中,存在界面且尺寸大于声波波长,而未含热塑性纱线的RTM成型复合材料中未出现大于声波波长的界面,以此证明了以上分析的合理性。

图11 RTM工艺成型有和无热塑性纱线复合材料层压板的金相检验结果

由超声和金相检验结果可知,对于含有热塑性纱线的RTM复合材料层压板,在距离表面回波附近的密集回波并非材料内部缺陷信号。

2 结语

介绍了RTM成型复合材料层压板的超声检测原理,并通过制备分层试板进行验证。结果表明,当超声探头为5 MHz时,接触式反射法可以有效地识别分层缺陷。

试验发现了RTM成型复合材料层板含有热塑性纱线的A扫描特有的波形特征,即在表面回波附近出现连续密集的多个回波,结合金相检验结果,并从超声波在介质中传播特点的角度出发,解释了该波形是由热塑性纱线在树脂基体中不规则分布引起的,并非缺陷信号。