汽车变速器异形轴套冷挤压工艺及模具设计

2021-04-21文仁兴

胡 冬,梅 静,文仁兴,朱 雄

(1.四川化工职业技术学院,四川泸州 646099;2.重庆上方汽车配件有限责任公司,重庆 400060)

0 引言

异形轴套作为汽车变速器起连接作用的关键零部件,其成形质量的优劣对变速器使用性能及可靠性有着重要影响[1-2]。变速器异形轴套的传统制造模式以切削加工为主,生产效率低下,同时造成大量材料浪费[3]。随着制造业的快速发展,机械产品的生产技术已经呈现多样化,其中冷挤压成形工艺可以节约材料、降低成本、有效提高生产效率、表面质量好,获得尺寸精度高、机械性能好的产品零件,已在工业生产中得到广泛应用[4-5]。因此,选择汽车变速器异形轴套作为研究对象,采用冷挤压技术进行生产。

1 零件结构及工艺性分析

1.1 结构分析

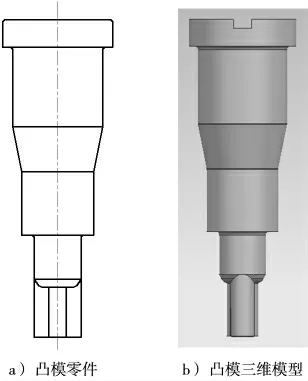

某汽车变速器异形轴套,材料为10#钢(图1)。该轴套零件在变速器传动过程中起连接作用,对轴套的强度、韧性、表面硬度和抗疲劳性能有较高要求。该轴套零件结构复杂,外形曲面是异形曲面,内部结构存在阶梯台阶及异形曲面,其中上端面外径Φ40 mm、内径Φ26 mm,孔口以直径为Φ29 mm锥形面过渡,形成阶梯台阶;轴套内部下端以花形曲面过渡,由Φ22 mm和R6.5 mm的圆弧连接而成,高度35 mm。轴套零件底部为花键型孔。

1.2 工艺性分析

图1 异形轴套

轴套零件成形难度主要集中在内部花形曲面、外部异形曲面、以及底部缩颈部分:①在冷挤压过程中,由于轴套内部结构呈台阶状和花形曲面过渡,成形过程中材料流动困难,模具应力集中,载荷大;②外部异形曲面结构对称分布在零件的两侧,形状复杂且与凹模摩擦较大,金属难以流动,产品表面质量和零件外形精度难以保证。轴套零件缩颈部分过渡圆角大小是成形的关键,通过对轴套成形难点的分析,设计出合理的工艺方案是轴套零件成功挤压的关键。轴套零件具体的工艺路线:下料→挤压预制坯→预成形→终成形,并在成形工序前增加软化处理等工序(图2)。

图2 轴套成形工艺方案

2 冷挤压件图制定

轴套冷挤压件成形图依据轴套零件图制定,结合对异形轴套零件结构及工艺性分析,采用冷挤压进行轴套零件的生产,需要制定出复合冷挤压工艺要求的挤压件图。在设计冷挤压件图时,必须考虑以下问题[6-7]:①根据零件结构及特点,确定工艺方案,采用哪种冷挤压方法,分几道工序完成;②根据挤压成形特点,对零件进行优化,不需机加工部分应直接按照零件图给出尺寸及公差,机加工部分按挤压件要求给出机加工余量及公差;③为了冷挤压件能方便从模具取件,但凡凹槽、台阶等不能进行冷挤压的局部结构都要进行加放余料处理,冷挤压后进行机加工切削处理;④该轴套零件结构复杂,考虑金属在模腔里的流动性,为防止产生废品和减少模具在尖角处的应力集中,在零件过渡处应设置足够大的圆角。

分析异形轴套零件的结构特点及工艺性,结合冷挤压原则,设计出异形轴套的挤压件(图3):①轴套冷挤压件上端预留2 mm的机械加工余量,底部加上敷料并预留4 mm的机械加工余量;②底部为花键型孔,通过冲孔工艺冲掉底部连皮,底部连皮厚度为7 mm。外形曲面机械加工困难且加工成本较高,在设计挤压件时,零件内部花形曲面、锥形圆孔和外部异形曲面直接挤压成形而不进行机械加工,其形状和尺寸与零件一致。

图3 轴套冷挤压件

3 毛坯制备及处理

3.1 毛坯尺寸及形状

根据异形轴套的结构及特点,同时为了便于送料和坯料定位,采用圆柱形棒料作为冷挤压成形时的坯料。根据体积成形体积不变的原理,经计算其体积为V=42 407.5 mm3,则毛坯下料形状尺寸为Φ40 mm×35 mm。

3.2 毛坯软化处理

零件选用的材料为10#钢,其初始状态为正火态,在冷挤压过程中,材料变形抗力较大、难于变形,一般不适合冷挤压成形。由于轴套外部为异形结构,内部也是异形,若不经退火处理而直接进行冷挤压,则成形极为困难,模具极易损坏。因此,在冷挤压前必须对坯料进行一定的软化处理,降低材料变形抗力,提高材料塑性[7]。

3.3 毛坯的润滑处理

由于异形轴套内外结构复杂,在冷挤压过程中金属变形剧烈,变形量巨大,需要对坯料表面进行良好的润滑处理。本工艺采用磷化皂化工艺,具体流程如下:清除表面缺陷→去除氧化皮→冷水清洗→磷化皂化处理。

4 模具设计

异形轴套结构复杂,对冷挤压成形模具的强度和寿命要求较高,其主要工艺方案采用:挤压预制坯→预成形→终成形。其中预成形与终成形采用相同的模架结构,工作部分零件根据产品的实际尺寸确定(图4)。

4.1 凸模设计

由于轴套为多工序挤压件,挤压凸模需结构简单、便于加工制造(图5)。凸模整体高度为155 mm,其中工作部分直径Φ50 mm、高度15 mm,其余为导向部分,采用模口导向,与凹模滑动间隙配合。其中轴套预制坯和终成形工序的凸模导向部分与夹紧部分的结构尺寸相同,工作部分根据挤压产品的内形来确定。

图4 模具结构

图5 凸模结构

图6 轴套组合凹模结构

4.2 凹模设计

由于异形轴套的结构及工艺性复杂,凹模是成功挤压出轴套零件的关键。异形轴套凹模主要由3部分组成,分别是导向、成形和顶出部分。根据零件的复杂程度,考虑到凹模的结构强度,异形轴套凹模采用预应力3层式组合凹模,分别由预应力凹模外圈、预应力凹模内圈和凹模芯组成,采用带压合角γ 的室温冷压合方法由外向内进行压合,压合角γ 为1°30′(图6)。

5 结束语

冷挤压技术是少无切削加工技术,相较切削加工有无可比拟的优点。实践表明,采用冷挤压技术生产异形轴套可以明显节约材料,提高产品性能,提高生产效率。