小孔节流深浅腔动静压气体轴承承载特性分析*

2021-04-20李树森王欣崎

李树森 贾 勇 王欣崎

(东北林业大学机电工程学院 黑龙江哈尔滨 150040)

近年来,超精密机械加工技术飞速发展,有着高精度、高转速、耐辐射等优点的气体轴承在超精密机械加工行业中被广泛应用。但气体轴承的承载能力略低,使超精密机械加工机床很难适用于大承重的工况需求,如何提高气体轴承的承载能力成为各学者研究的焦点[1-2]。孟曙光、郭力等人[3-4]以深浅腔动静压液体轴承为研究对象,采用数学解析法求得各轴承参数对轴承承载特性的影响规律。 HORVAT和BRAUN[5]对液体动静压轴承深腔和浅腔的流场和压力场进行了对比实验和数值分析。段宗彬、陈超等人[6-7]以深浅腔油润滑轴承为研究对象,利用解析法和仿真分析法研究润滑油的黏温特性与润滑油中杂质的性质对油膜压力场的影响。王攀、郭胜安、刘豪杰等[8-10]以深浅腔油润滑轴承为研究对象,采用CFD仿真分析轴承的结构参数与各工况条件对轴承承载特性的影响规律。李树森和潘春阳[11]将小孔节流与深浅腔结构结合设计了一种新型动静压气体轴承,利用ANSYS软件分析姿态角与偏心率对气膜压力场和轴承静特性的影响。龙慎文等[12]基于ANSYS分析水润滑螺旋阶梯腔轴承的力学性能。李威等人[13]以静压气体轴承为研究对象,采用CFD仿真研究动静压耦合的效应机制。王建等人[14]以水润滑阶梯腔尾轴承为研究对象,采用ANSYS仿真研究不同腔深与腔角对轴承力学性能的影响。邓力凡[15]以环面节流深浅腔油润滑轴承为研究对象,基于数学解析法对轴承的稳定性进行了分析研究。

目前研究人员对深浅腔液体轴承已做了详尽的研究,然而对于深浅腔气体轴承的研究较少,且只针对姿态角与偏心率对气膜压力场和轴承静特性的影响规律进行了分析。本文作者以小孔节流深浅腔动静压气体轴承为研究对象,研究偏心率、供气压力、主轴转速、气膜厚度、浅腔深度比对小孔节流深浅腔动静压气体轴承承载特性的影响。

1 小孔节流深浅腔动静压气体轴承理论分析

为了研究小孔节流深浅腔动静压气体轴承的承载特性,建立了小孔节流深浅腔动静压气体轴承物理模型,如图1所示。

图1 小孔节流深浅腔动静压气体轴承结构简图

在轴承的工作表面,沿周向均布有8个深浅腔结构,轴向分布为2排,在每个深腔的几何中心设有1个小孔节流器。外部清洁的高压气体由小孔节流器进入轴承经深腔和浅腔表面产生二次节流的静压效应。由于主轴的高速旋转,在浅腔的阶梯表面会产生阶梯型的动压效应。深浅腔结构简图如图2所示。

图2 深浅腔结构简图

深腔的深度h2由浅腔深度h1来决定[16],两者关系如式(1)所示。

h2=3.5h1

(1)

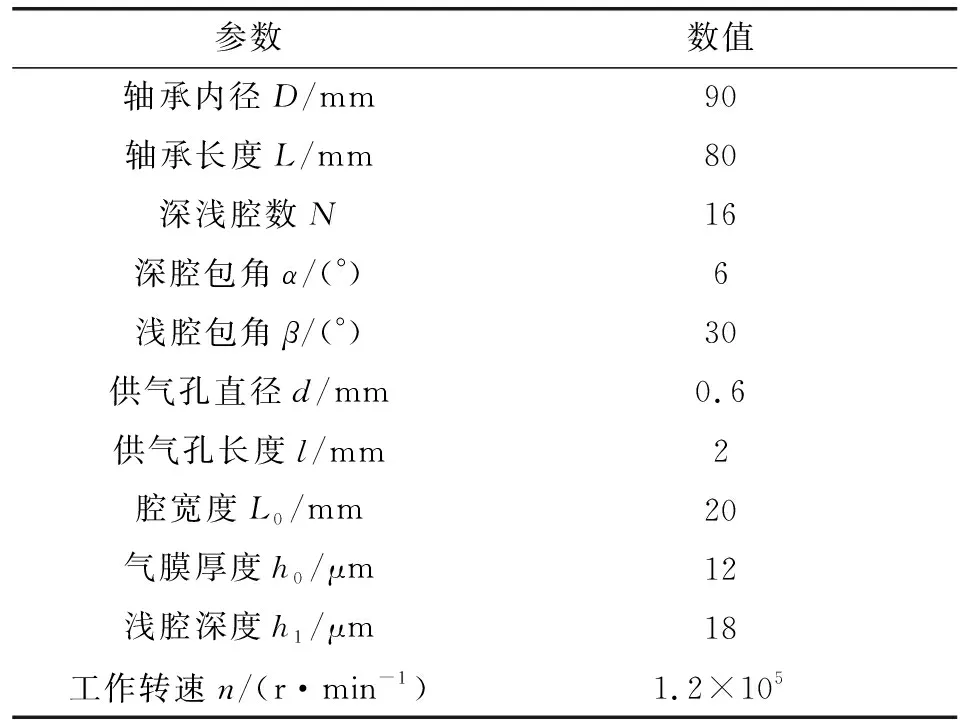

轴承的各具体结构参数如表1所示。

表1 轴承结构参数

建立如图1所示的坐标系,以轴承的对称中心为坐标原点,规定水平向右为X轴正方向,竖直向上为Y轴正方向,轴向向前(图1右表现为垂直纸面向外)为Z轴正方向。当气体充满整个轴承形成气膜流场时,假设该气体是常温流动的理想气体,则气膜流场上各点的压力分布函数p满足雷诺方程[16],如式(2)所示。

(2)

式中:θ为轴承绕Z轴旋转的角度分量;z为方向分量;h为轴承的间隙函数,由式(3)定义;ΛH为轴承的压缩数,由式(4)定义。

h=h0-ecosθ+jδ

(3)

式中:h0为气膜厚度;e为偏心量;δ为阶梯深度;j表示对有腔区和无腔区的区分,j=1为无腔区,j=2为有腔区。

(4)

式中:μ为气体动力黏度;ω为主轴转动的角速度;R0为主轴半径;pm是轴承在动压效应和静压效应同时作用下的综合气压,计算分析时简化为式(5)所示。

(5)

式中:ps是供气压力;pa是环境气压。

轴承的边界条件如式(6)所示。

(6)

式中:s1为流体计算域外边界即轴承两端面大气边界;s2为流体计算域内边界即轴承供气孔边界;Q0为供气流量,由式(7)定义。

(7)

式中:d为供气孔直径;g为重力加速度;R为气体常数;T为环境温度;λ为管路阻力系数;l为供气孔长度。

1.1 小孔节流深浅腔动静压气体轴承的承载力

利用有限元方法将整个气膜流场分割成n个单元,分别计算每个单元的承载力,然后通过将n个单元累加求解出轴承的总承载力,如式(8)所示。

(8)

式中:W为轴承承载力;Wλ为第λ个单元的承载力;n为单元个数。

1.2 小孔节流深浅腔动静压气体轴承的刚度

轴承的刚度是承载力与偏心量的比值,表示气膜流场抵抗承载力变化的能力,计算表达式如式(9)所示。

(9)

式中:W为轴承承载力;e为偏心量

2 小孔节流深浅腔动静压气体轴承仿真分析

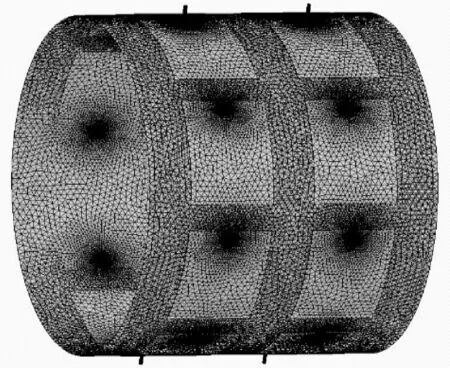

利用Fluent软件仿真研究轴承的承载特性时,借助控制变量的思想,只改变所要研究的轴承参数或供气参数,其余参数均按表1选取(默认供气压力ps=0.6 MPa)。首先根据表1中的各项参数对气膜流场进行模型建立。然后利用ANSYS软件中的Mesh模块进行网格划分,由于气膜厚度是微米级别,与轴承其他参数的尺寸相差太大,所以采用以六面体为主的结构化网格来保证求解精度。气膜流场网格划分如图3所示。

图3 气膜流场网格划分

2.1 边界条件与工况假设

气膜流场模型的进出口采用压力边界,其中16个供气孔的进气边界设置为压力入口ps=0.6 MPa,流体计算域的两端面为压力出口pa=0.1 MPa。由于主轴高速旋转,所以模型的内表面设置为旋转壁面,其转速为n=1.2×105r/min,轴承的偏心率设置为ε=0.1~0.5。轴承的对称面设置为对称边界,其余边界设置为静止的固体壁面边界,壁面粗糙度设置为壁面光滑并且不考虑滑移。流体介质为常温流动的理想气体。求解计算模型采用SSTk-ω模型。

2.2 仿真结果与分析

图4所示为偏心率ε=0.5时小孔节流深浅腔动静压气体轴承气膜流场的压力分布。

图4 气膜流场压力分布云图

由图4可以看出,轴承在轴向的压力分布呈现由中间向两边逐渐降低的趋势;同一条轴线方向上的2个气腔内压力基本一致;轴承在周向的压力分布存在差异,浅腔区的平均压力大于深腔区的平均压力,压力最大的区域出现在浅腔末端靠近轴承端面处;压力最大区域中心的压力为0.616 MPa,与压力最大区域中心对称处的压力为0.368 MPa,此时轴承的承载力为263.25 N。这是由于主轴的偏心使轴承在周向对称处的压力分布出现不同,气膜较厚位置的压力小于气膜较薄位置的压力,这个压力差使轴承获得工作承载力。

2.2.1 供气压力对轴承承载特性的影响

为了探讨供气压力对小孔节流深浅腔动静压气体轴承承载特性的影响,改变供气压力进行仿真研究,得到不同偏心率下承载力随供气压力的变化规律,如图5所示。

图5 不同偏心率下承载力随供气压力的变化

由图5可以看出,当供气压力一定时,偏心率的增大会使轴承的承载力提高;当偏心率一定时,轴承承载力随供气压力的增大逐渐增大。在轴承的偏心率为0.5时,随着供气压力从0.15 MPa增大到0.95 MPa,轴承的承载力从217.27 N增大到286.42 N;随着供气压力继续增大到1.05 MPa时,轴承的承载力仅增大到288.53 N。理论上供气压力越大,承载力将会越大,但当供气压力增大到一定值后将会导致轴承内气体的流速出现从亚音速到超音速的转变,这会使气膜流场内出现激波等影响轴承承载力的现象,故建议选择的供气压力不应超过0.95 MPa。

2.2.2 主轴转速对轴承承载特性的影响

改变主轴转速得到不同偏心率条件下轴承的承载力与刚度随主轴转速的变化曲线,分别如图6和图7所示。

由图6与图7可知,当轴承的偏心率为0.5且主轴转速从0增大到6×105r/min时,轴承承载力从140.39 N增加到488.65 N,轴承刚度从5.34 N/μm增加到39.27 N/μm。这说明气体经由深浅腔产生的动压效应显著,并且在很高的转速范围内,轴承的承载力和刚度均可以保持较快的增长速度。在整体的增长过程中,当主轴的转速处于3×105r/min以内时,轴承的承载力与刚度随转速的增加呈接近一次函数的增长规律,但超过这一转速继续增加时,两者的增长趋势较之前会明显放缓。

图6 不同偏心率下承载力随转速的变化

图7 不同偏心率下刚度随转速的变化

2.2.3 浅腔深度比对轴承承载特性的影响

小孔节流深浅腔动静压气体轴承采用的是深浅腔的气腔结构来增强轴承的动压效应,以保证轴承的承载特性。浅腔深度h1与气膜厚度h0的比值,即浅腔深度比是设计深浅腔结构的重要参数。选取偏心率为0.5并改变气膜厚度与浅腔深度比,仿真分析得出如图8与图9所示的曲线。

图8 不同气膜厚度下承载力随浅腔深度比的变化

图9 不同气膜厚度下刚度随浅腔深度比的变化

由图8、9可得,相同的浅腔深度比下,气膜厚度越小,轴承的承载力与刚度越大;相同的气膜厚度下,轴承承载力与刚度均随浅腔深度比的增加先增大后减小,拐点的横坐标即为轴承在该气膜厚度下的最佳浅腔深度比。最佳浅腔深度比的位置会随气膜厚度的大小发生变化,气膜厚度越小,最佳浅腔深度比的位置越靠前,但各气膜厚度下的最佳浅腔深度比均在1~1.5之间。当轴承气膜厚度为12 μm,浅腔深度比为0时,轴承承载力为200.94 N,轴承刚度为13.02×106N/m;浅腔深度比增大至1.5时轴承承载力和刚度均达到最大,分别为256.10 N和14.85×106N/m;浅腔深度比继续增大到4时,承载力与刚度分别减小到202.25 N和13.53×106N/m;浅腔深度比再继续从4增大到10时,轴承承载力和刚度无明显变化,此时几乎没有动压效应。综上所述,浅腔深度是气膜厚度的1~1.5倍时,轴承的承载力与刚度接近最大值。

3 仿真方法可靠性分析

为了验证文中仿真方法的可靠性,利用MatLab软件对式(2)进行理论求解,得到小孔节流深浅腔动静压气体轴承在偏心率为0.5时(其他参数如表1所示)轴承承载力随主轴转速的变化曲线。理论求解与文中仿真分析结果对比如图10所示。

图10 理论求解与仿真分析结果对比

由图10可得,理论求解与仿真分析结果大体趋势基本吻合,在局部数值上稍有偏差,其中误差最大为3.9%,因此文中仿真方法具有可靠性。

4 结论

(1)小孔节流深浅腔动静压气体轴承浅腔区的平均压力大于深腔区的平均压力,压力最大区域在浅腔末端靠近轴承端面处。

(2)增大供气压力会使轴承的承载力逐渐增大,但供气压力不应超过0.95 MPa,否则会使气膜流场内出现激波等影响轴承承载力的现象;当主轴的转速在3×105r/min以内时,轴承的承载力和刚度随转速的增加呈线性增长规律,但转速超过3×105r/min后,承载力和刚度的增长趋势会明显放缓。

(3)浅腔深度是气膜厚度的1~1.5倍时,轴承的承载力与刚度接近最大值。