采空区开区注氮数值模拟及注氮点深度确定

2021-04-20刘常玉

刘常玉

(西山煤电集团公司 职工教育培训中心, 山西 太原 030053)

作为早期广泛采用的自然发火防治措施,黄泥灌浆[1]是利用一定浓度的黄泥将采空区遗煤包裹起来,与氧气隔绝,避免煤氧接触反应,达到预防采空区遗煤自燃的目的。该措施持续防火时间较长,但制浆需要大量的黄泥且地面灌浆站的建设费用也很高,最重要的是该措施不适用于开采近水平煤层,因为浆体的流动性差,不能大面积覆盖采空区遗煤。采空区注氮成为现阶段被广泛使用的防灭火措施。氮气是惰性气体,不可燃也不助燃,密度比空气略小,开区注氮时需要持续地注入一定高浓度的氮气才能预防采空区自燃。与灌浆措施相比,采空区注氮能减小漏入采空区的风量、降低氧化带内的氧浓度,从而惰化采空区、抑制遗煤氧化放热反应。本文用数值模拟的方法定量地研究注氮对采空区自然发火的影响[2-4],通过分析不同注氮深度下的注氮效果来确定合理的注氮点深度。

1 采空区自然发火模型及求解

采空区自然发火是采空区内的气体渗流、氧气浓度、冒落煤岩中的气体以及固体温度等多场相互耦合[5]作用的结果。气体的流动影响氧气及气体温度的迁移与扩散,氧气浓度影响遗煤氧化反应的放热量从而对气体温度和冒落煤岩固体温度产生作用,气体与固体表面进行对流换热而互相影响,气体温度导致空气密度变化又返回来影响流场。因此,须将这4个场的数学方程联合起来,建立多场耦合的采空区自然发火模型。

1.1 移动坐标系

井下正常生产时,回采工作面不断向前推进,采空区内各点相对于工作面向后移动。若以固定点为原点来确立采空区静坐标系,所建立的采空区自然发火模型将是一个边界不断移动的非稳态的偏微分方程组,数据处理复杂、计算量较大。通过引入移动坐标系[6]可以使原来静坐标下的非稳态方程组转化为稳态方程组,简化了方程组的求解。以采煤工作面进风口为原点,沿工作面切顶线方向为y轴,向采空区纵深方向为x轴,这样就建立了采空区移动坐标,它随着采煤工作面的推进而移动,见图1.采空区深部的窒息带内漏风速度几乎为零,氧浓度很低,遗煤基本不再氧化放热,温度缓慢降低,可取距工作面后方一定深度为边界,使采空区的解算区域大小固定。因此,在模型方程建立过程中,将采空区看成二维空间,从而使问题得到简化。

图1 采空区自然发火边界条件图

1.2 数学模型

设场中某一点M,任意取包含M的封闭曲线,其所围面积为F,边界为Γ. 在平面闭区域F上任取面积微元△S,根据质量守恒及能量守恒原理来建立流场、氧浓度场及气体和固体温度场的积分方程。

1) 采空区漏风流场方程。

非注氮点处:

(1)

注氮点处:

(2)

式中:

vx、vy—沿x、y轴方向的气体渗流速度,m/s;

ρg、ρN—分别为空气与氮气的密度,kg/m3;

qN—注氮量,m3/s;

p—压力,Pa;

α—煤层的倾角,(°);

K—渗透系数,m/s.

边界条件:a)Γ1边界上给定风压值。b)Γ2、Γ3和Γ4边界上漏风量为0. c) 注氮点处给定注氮流量。

2) 氧浓度场方程。

(3)

式中:

cO2—空气中的氧气摩尔浓度,mol/m3;

dO2—氧气在空气中的扩散系数,m2/s;

u(t)—不同温度下煤样的耗氧速率[6,7],mol/(s·m3).

边界条件:a)Γ1边界给定氧浓度值。b)Γ2、Γ3和Γ4边界上的氧气扩散通量为0. c) 注氮点处的氧浓度值根据注氮浓度来确定,一般为2%~3%.

3) 冒落煤岩固体温度场方程。

(4)

式中:

λs—冒落煤岩固体部分的导热系数,J/(m·s·K);

ts—固体部分的温度,K;

tg—空气温度,K;

q(t)—不同温度下煤样的放热量,J/(mol·s);

Ke—固体部分与空气的对流换热系数,J/(m2·s·K);

Sn—控制单元体的比表面积,m2/kg;

ρs—固体的密度,kg/m3;

Cs—固体部分的比热,J/(kg·K);

v0—工作面的平均推进速度,m/s.

边界条件:a)Γ1边界给定温度值,等于原始岩温。b)Γ4、Γ5、Γ6、Γ7、Γ8、Γ9以及Γ10为绝热边界。

4) 气体温度方程。

(5)

式中:

λg—冒落煤岩中气体部分的导热系数,J/(m·s·K);

Cg—气体部分的比热,J/(kg·K).

边界条件:a)Γ1边界给定温度值,等于工作面风温。b)Γ2、Γ3和Γ4为绝热边界。c) 注氮点温度等于进风风温。

1.3 网格划分及程序设计

利用三角形单元对解算区域按等比数列进行网格划分,由于采空区内靠采煤工作面、进回风巷煤柱附近的压力、氧浓度以及温度的变化较大,故划分网格时对这些区域进行加密处理。为实现采空区的多场耦合解算,利用有限体积法离散方程组[8],编制了解算程序,结构流程见图2.

2 解算结果及分析

某矿采用综合机械化放顶煤开采工艺,采空区遗煤较多,且工作面配风量较大。现以该矿8101综放面为例进行采空区自然发火数值模拟。工作面长210 m,采空区深度取300 m,工作面平均推进速度4 m/d,两端压差121 Pa,进风温度为20.5 ℃,原始岩温为23.2 ℃,遗煤平均厚度为1.2 m,注氮量按设计要求取2 000 m3/h. 通过数值解算,得到注氮前后(稳定时)的压力场、氧浓度场以及冒落煤岩温度场的分布情况,见图2,其中L为注氮点深度。

图2 注氮前后各场分布情况图

从图2中可以看出,注氮后采空区内各处温度值都显著下降,高温区域面积也明显缩小。这是因为氮气进入采空区后减小了漏入采空区的风量,有效地降低了采空区氧浓度,抑制了遗煤的氧化放热反应,使得采空区温度上升幅度较小。在氮气注入后,采空区进风区域的压力和氧浓度分布都受到很大的影响,注氮点附近的压力值有所增大而氧浓度值却大幅减小。随着注氮深度的增加,高氧浓度区域的面积呈现出先减小后增大的变化趋势,而冒落煤岩的最高温度值也表现出先下降后上升的变化趋势。

3 注氮点深度确定

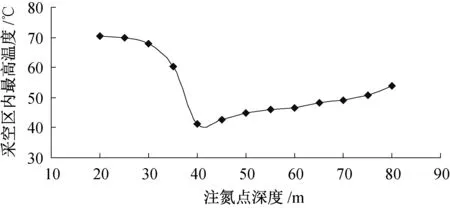

注氮管路一般沿进风巷壁布置,随着工作面的向前推进被埋入采空区,在注氮口被埋入一定深度后开始注氮,这个深度就是注氮点深度。事实上,注氮点深度是非常关键的技术参数,若选择不好,轻则会影响防火效果,重则发生氮气泄露,造成工作面风流中的氧含量降低,将会严重威胁工人的生命健康。为此,采用数值模拟的方法来研究合理的注氮点深度,注氮量为2 000 m3/h,注氮深度分别被设定为20 m、25 m、30 m、35 m、40 m、50 m、60 m、70 m和80 m,注氮点深度与采空区最高温度的对应曲线图见图3.

图3 注氮点深度与采空区最高温度的对应曲线图

从图3可以看出,随着注氮点的加深,采空区最高温度值呈现先下降、后上升的“V”型分布,在40 m时,达到其最小值。这说明当注氮深度为40 m时,所注入的氮气能在最大范围内惰化采空区、抑制遗煤的温度上升。当注氮深度为20 m时,见图2b),所注入的氮气只降低了注氮点附近的冒落煤岩温度,而对采空区深部以及回风处的温度分布几乎没有影响。其主要原因是注氮深度过浅,大部分氮气没能进入到采空区而流到工作面,不但没有惰化采空区,还可能降低工作面氧浓度,危害工人生命健康。当注氮深度远大于40 m时,注氮深度越大,覆盖的氧化带范围越小,见图2d),图2e),进风侧采空区的浅部区域内的氧浓度较高,遗煤正常氧化放热,导致采空区温度升高。因此,该采空区最为合适的注氮点深度为40 m.

4 结 论

1) 建立了移动坐标下的采空区自然发火数学模型,编制了相应的解算程序,能实现注氮前后采空区内流场、氧浓度场和温度场的数值模拟,为分析研究注氮效果及选择合理的注氮深度提供平台。

2) 综放工作面采空区的漏风量大、遗煤多、氧浓度分布范围广,发生自燃火灾的概率更大。以某矿8101综放面为例的采空区注氮数值模拟表明,注氮能有效地降低采空区自然发火危险。

3) 模拟结果表明,8101工作面的采空区最高温度随着注氮点的加深会呈现出先下降、后上升的“V”型分布。当注氮口处于40 m深时,能在最大程度上抑制该采空区的温度上升。

4) 该最优注氮深度的确定方法能推广应用到其它矿井,不同矿井的现场情况不同,其最优注氮深度也会有所不同。