TRM53.4原料辊磨系统的优化升级

2021-04-20任项存王占甫

任项存,王占甫

我公司2号水泥熟料生产线配套TRM53.4原料辊磨,于2012年建成投产,随着窑系统产量的提高,TRM53.4原料辊磨已无法满足熟料生产需求,需进行优化升级。

1 TRM53.4原料辊磨主机参数及系统存在的问题

1.1 主机设备参数(表1)

1.2 系统存在的问题

(1)回转窑系统改造后,产量由258t/h提高至275t/h,而TRM53.4原料辊磨系统未随之升级改造,生料产量仅为459t/h,原料辊磨需连续运转,方可维持基本生产运行,无法与熟料生产能力相匹配。

(2)2019年6~12月原料辊磨产量和电耗统计见表2。由表2可知,2019年6~12月,原料辊磨的主电机和循环风机电耗平均14.95kW·h/t,电耗偏高。

2 TRM53.4原料辊磨系统升级改造

2.1 更换新型选粉机

将原有选粉机更换为N-U新型选粉机,保留原有选粉机主轴和传动装置,改造出风口,降低循环负荷,提高选粉效率。

2.2 分级粉磨

通过将磨机内不同粒级的物料进行分级粉磨,增加物料密实度,提高研磨时物料的内摩擦力,减少了回粉循环负荷,达到提高研磨效率、磨机产量,降低磨机电耗的目的。

表1 TRM53.4原料辊磨系统主机设备参数

表2 2019年6~12月辊磨产量和电耗统计

2.3 改造出磨风管和出旋风筒风管

根据现场情况,对原有4-φ4 800mm旋风筒进行局部改造,改造磨机出风口到每个旋风筒的风管和旋风筒到循环风机的风管,降低系统阻力。改造前的出磨风管和出旋风筒风管见图1,改造后的出磨风管和出旋风筒风管见图2。

2.4 更换风环

将传统风环更换为楔形梯度风环,降低风速和风环阻力,有利于提高选粉效率,降低回盘细粉量,从而使料层更加稳定、粉磨效率进一步提高。改造前的传统风环见图3,改造后的楔形盖板梯度风环见图4。

2.5 更换锁风阀,修复磨机密封

图1 改造前的出磨风管和出旋风筒风管

图2 改造后的出磨风管和出旋风筒风管

图3 改造前的传统风环

(1)将磨机进料口的回转下料锁风阀更换为司德伯阀。原回转下料锁风阀经常处于磨损状态,漏风量大,增加了原料粉磨系统循环风机和窑尾废气系统排风机的负荷;另外,由于粘湿物料的堵塞,锁风阀容易卡死,清理时劳动强度大,使用和维护成本高。更换为司德伯阀、通上热风后,下料顺畅不卡料,锁风效果优良,节能降耗效果明显,系统运行稳定可靠。改造前使用的原锁风阀见图5,改造后使用的司德伯阀见图6。

(2)修复辊磨摇臂和磨机的密封,包括磨机排渣口和其他阀门的密封。

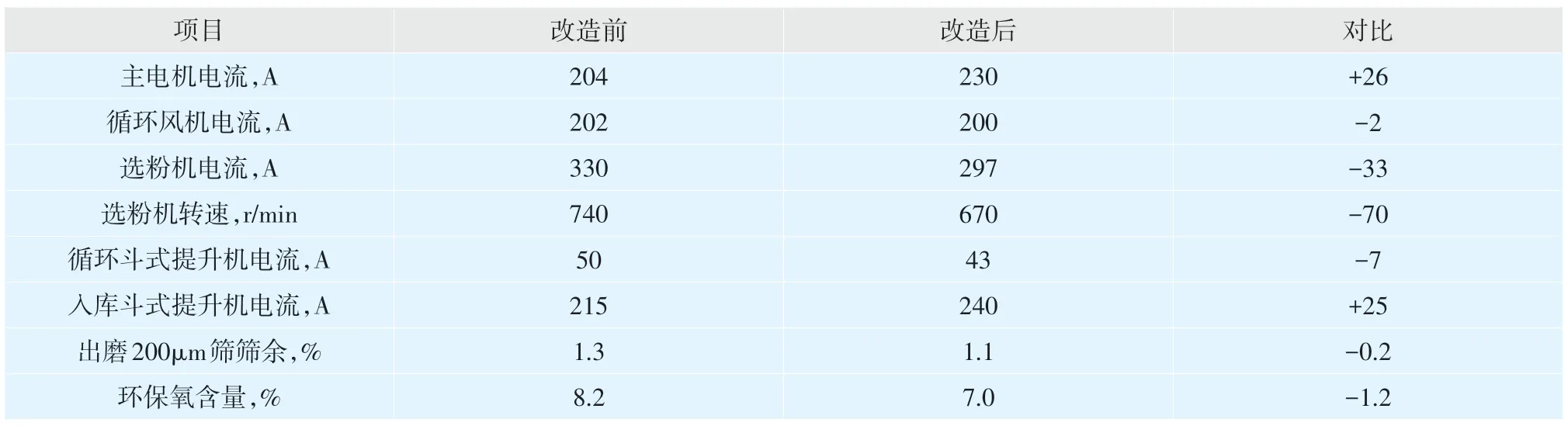

表3 改造前后系统运行参数对比

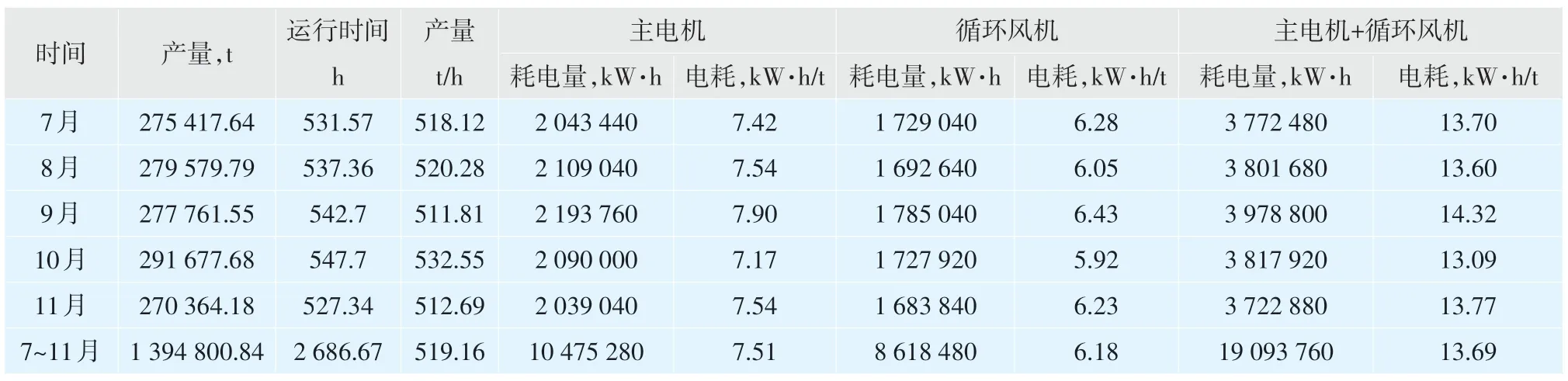

表4 2020年7~11月辊磨产量和电耗统计

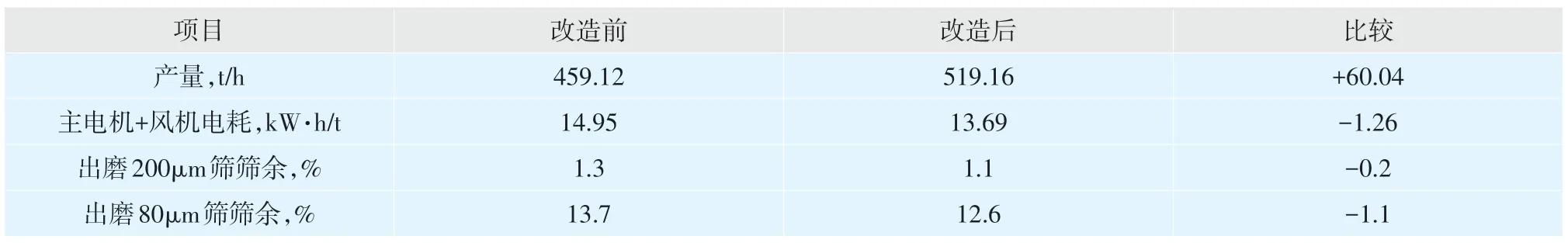

表5 改造前后生产运行指标对比

图5 原锁风阀

图6 司德伯阀

3 改造效果

3.1 改造前后系统运行参数对比(表3)

3.2 改造后的标定情况和运行情况

3.2.1 改造后的标定情况

根据7月4日和5日的标定结果,辊磨产量521.21t/h,主电机电耗7.58kW·h/t,循环风机电耗6.17kW·h/t,合计13.75kW·h/t,生料80μm筛筛余12.7%,生料200μm筛筛余1.1%。

3.2.2 改造后的运行情况(表4)

3.3 改造前后生产运行指标对比(表5)

项目调试完成后,原料辊磨产量长期稳定在520t/h,高时可达540t/h以上,相比改造前提高了60~70t/h,提产幅度达13%~15%;主电机+风机电耗降低1.26kW·h/t,节电8%;分级粉磨技术的应用,使磨机产量抗物料波动能力明显增强,在生料R80μm细度数值降低1.1%的条件下,仍能实现生料提产60t/h以上,为窑系统熟料进一步提产预留了空间,达到了预期目标。

3.4 效益分析

(1)直接经济效益

技改后,系统电耗下降1.26kW·h/t,熟料产量达6 600t/d。电价按0.50元/kW·h计,每年可节约电费:6 600×1.6×300×1.26×0.50=199万元/年。

(2)间接经济效益

提产后可有效延长原料辊磨停机时间,增加检修时间,保证设备运行的可靠性,也可实现错峰生产,提高经济效益。

4 结语

通过本次改造,TRM53.4原料辊磨产量大幅提高,生料细度明显改善,不仅满足了窑系统提产需要,而且改善了烧成,降低了电耗和生产维护成本,各方面指标均达到了预期目标,为TRM53.4原料辊磨的提产降耗提供了一套可行的技术改造方案。