微器件表面DTMS/Mo-MOFs新型固体润滑涂层的摩损模拟与实验研究

2021-04-20曹志勇龚闯魏长伟宋子铉龚浩屈钧娥金俊松王新云

曹志勇,龚闯,魏长伟,宋子铉,龚浩,屈钧娥,金俊松,王新云

(1.湖北大学材料科学与工程学院,功能材料绿色制备与应用教育部重点实验室, 湖北 武汉 430062;2.华中科技大学材料科学与工程学院,材料成形及模具技术国家重点实验, 湖北 武汉 430074;3.武汉长弢新材料有限公司, 湖北 武汉 430070)

0 引言

飞行器航电,如接触器和传感器等微器件中的重要零件多采用微成形方式加工,微器件尺寸与表面精度要求高,存在微尺度-摩擦效应[1-2],微成形过程中影响摩擦与磨损的因素较多,采用固体润滑方式可以减少塑性变形抗力,提高塑性变形性能[3].微成形过程中摩擦与磨损的实时监测相对困难,为研究磨损引起的微器件服役失效行为及相关规律,需要对微器件表面进行耐磨性能评价.近年来,有学者通过建立相应的磨损预测模型来研究材料界面磨损行为[4-6],其中应用较多的方法是基于常规 Archard模型,并结合有限元计算进行模拟[7-10],如肖博升等[7]采用基于端面摩擦磨损实验建立了相应的 Archard 磨损计算模型,并结合有限元分析软件与网格自适应处理技术,进行了多种摩擦工况下的仿真与预测模拟,模拟结果与试验结果吻合良好.王雷刚等[10]基于Archard磨损理论, 应用有限元数值模拟软件计算模具挤压成形阶段每个节点的瞬时温度、 压力和速度场, 以此计算锥形和弧形两种挤压模具型腔的磨损,磨损计算结果与实际情况较吻合,为预测模具寿命和优化模具型腔奠定了基础.在材料的摩擦减损措施中,耐磨或润滑减摩涂层改性是常用到的措施之一[11-13],但针对减摩涂层表面进行数值模拟预测模型建立的研究并不多见.

金属-有机框架材料(MOFs)是由有机配体和金属离子或团簇通过配位键自组装形成的具有分子内孔隙的有机-无机杂化材料,与传统无机多孔材料相比,MOFs材料具有更大的比表面积,可给润滑介质提供更大的装载空间,从而提供更为优异的润滑性能[14].本研究首先通过水热法[15]制备新型的Mo-MOFs固体润滑材料,并将Mo-MOFs和十二烷基三甲氧基硅烷(DTMS)混悬液沉积并浸涂到微器件表面,以DTMS/Mo-MOFs和DTMS涂层为对比研究对象,在正交微摩擦实验的基础上建立相应的Archard磨损本构方程,并由MSC.MARC软件进行有限元仿真模拟,分析了涂层对微器件表面耐磨性的改进效果,结果说明Mo-MOFs作为纳米润滑颗粒对涂层减磨性有显著提高作用.最后用有限元方法研究了不同载荷及速率对涂层磨损率的影响,为微器件成形过程中设计与测试新型的固体润滑涂层提供了一种新的研究思路.

1 实验方法

采用水热法[14]合成Mo-MOFs粉状颗粒,即称取3.2 g的MoO3以及1.9 g的1-甲基咪唑溶解于500 mL的去离子水中,充分搅拌后转移至磁力搅拌器中回流12 h.收集反应后的产物并离心,将离心后的产物转移至真空干燥箱在60 ℃的环境下干燥12 h即可.量取38 mL的无水乙醇,2 mL的去离子水以及2 mL的DTMS溶液,将其充分混合后缓慢滴加乙酸调节其pH至3.5~5.混合液静置15 h后DTMS即可充分水解.称取2 g的Mo-MOF颗粒物充分搅拌于20 mL的DTMS水解溶液中,之后放入超声分散仪中超声分散10 min至固体完全分散,DTMS/Mo-MOF混悬溶液制备完成.将微器件放入DTMS/Mo-MOF溶液中浸涂并沉积处理12 h,取出后用氮气吹干,然后将样品转移至烘箱在100 ℃环境下干燥1 h以完成其固化,固化完毕后的样品取出以备测试,采用类似方法制备DTMS涂层.

采用纳米压痕仪器(Bruker TI750)测试得到润滑涂层覆盖样品表面的力学性能参数,基材为45号金属碳钢微器件.纳米压痕实验的行程为500 nm,载荷5000 μN,取3个采样点的数值进行平均,获得薄膜的平均硬度值(MPa)和杨氏模量(MPa).实验测得的DTMS/Mo-MOFs和DTMS涂层的力学性能参数如表1所示.

采用多功能摩擦/磨损试验机(UMT TriboLab)进行微摩擦实验,白光干涉仪(NewView 8300)表征磨损量,磨损表面的形貌图由光学显微镜观察得到.摩擦/磨损试验中采用的圆球(氮化钛材质)探针直径1.5 mm,并设定相同载荷大小(1 N),行程(1 000 mm),以及探针移动速度(1 mm/s)条件下进行摩擦实验,相同实验条件下,摩擦实验重复3次以保证重现性.

表1 不同涂层覆盖的金属微器件表面测得的力学参数

通过每组正交实验的磨损量(mm3)以及时间(s)计算得到磨损率(mm3/s),将每组实验的磨损率、载荷和速率作为 Archard磨损本构方程V=K×Na×vb/H(V-磨损率,K-磨损系数,N-载荷,v-相对位移速率,H-硬度)的输入变量,使用1stopt 5.0数据拟合软件,采用改进差分进化算法拟合得到方程的K,a,b参数.图1和图2分别为DTMS和DTMS/Mo-MOFs涂层金属微器件的Archard 磨损本构方程的拟合对比曲线.

图1 DTMS覆盖器件表面的Archard磨损本构方程拟合示意图

图2 DTMS/Mo-MOFs覆盖器件表面的Archard磨损本构模型拟合示意图

对DTMS涂层覆盖的金属微器件由Archard磨损本构方程拟合得到的结果相关系数约为0.985 7,接近于1,均方差约为 8.864 7×10-9,数值较小,说明数据拟合情况良好,计算得到的磨损系数K值为0.000 8,a、b值分别为0.94、1.65,因此拟合得到的磨损本构方程为V=0.000 8×N0.94v1.65/H.DTMS/Mo-MOFs涂层覆盖的金属微器件的Archard磨损本构方程的拟合结果相关系数平方约为0.989 4,均方差约为4.442 7×10-9,计算得到的磨损系数K值为5×10-6,其磨损本构方程为V=5×10-6×N0.95v1.28/H.

涂层摩擦/磨损模拟过程中,基于以上计算得到的磨损本构方程和表1的力学数据,利用MSC.MARC提供的、基于接触边界的非线性模拟模块,采用分析材料库提供的模拟金属材料的本构模型,通过设置几何特性,材料力学特性,创建接触设置与接触关系,分析摩擦方式,最后获得涂层磨损情况的云图,预判服役条件下的涂层磨损的趋势和磨损的位置,为有针对性的改进涂层提供科学依据.

2 模拟过程

磨损模拟实验的微悬臂探针和微器件模型如图3的(a)和(b)所示,微悬臂探针在微器件表面做往复摩擦运动,如图3的(c)所示.图3(a)中,微悬臂尺寸为5 mm×2 mm×1 mm,微探针为一圆台形状,探针头为一直径1.5 mm的半球体,微器件尺寸为8 mm×2.5 mm×1.5 mm.模拟时微探针为刚体,底板为变形体,对底板进行网格划分,网格类型为六面体,划分后节点数为953,单元数为440.

图3 模拟实验的探针(a)、底板(b)模型和摩擦运动方式(c)

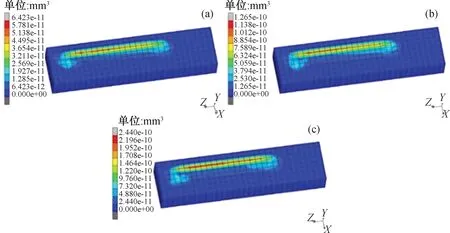

首先模拟比较不同涂层材料的耐磨性能.分别测试DTMS涂层金属微器件表面,以及DTMS/Mo-MOFs涂层金属微器件表面的磨损量以及磨损最大深度,所取实验条件相同:温度为室温,滑行速度为1 mm/s,载荷为1 N,单次行程6 mm,往复运动2次,总行程24 mm,摩擦时间30 s.模拟得到的磨损云图结果如图4所示,DTMS与DTMS/Mo-MOFs涂层分别累加计算得到的总磨损量为2.883×10-7mm3和6.956×10-10mm3,并通过网格节点分别计算得到的最大磨损深度为:8.605×10-4mm和2.918×10-4mm,说明DTMS/Mo-MOFs涂层覆盖的微器件相比于DTMS涂层覆盖的微器件表面在相同的外力作用下,磨损量明显减少,耐磨性能提高.

图4 磨损量模拟计算云图结果(a)DTMS涂层金属微器件;(b)DTMS/Mo-MOFs涂层微器件

图5 不同载荷下磨损量云图及磨损最大节点的时间位移图(a)0.1 N;(b)0.5 N;(c)1 N

在以上研究结果的基础上,选择DTMS/Mo-MOFs涂层覆盖的微器件为研究对象,探究载荷、速度对磨损情况的影响.首先固定以下研究参数:温度为室温,滑行速度为1 mm/s,单次行程6 mm,往复运动2次,总行程24 mm,时间30 s.研究载荷大小分别为0.1 N、 0.5 N、1 N时得到磨损量云图,结果分别如图5(a),(b)和(c)的左图所示.磨损最大的网格节点的时间位移图,结果分别如图6(a)、(b)和(c)右图所示.模拟结果表明在其他条件不变的前提下,当载荷从0.1 N增加到1 N时,总的累计磨损量从 6.659 4×10-11mm3增大到6.956 5×10-10mm3,最大磨损深度从1.919×10-5mm增大到1.626×10-4mm, 载荷与磨损量以及最大磨损深度近似呈线性关系.然后设置相同实验测试条件:温度为室温,载荷1 N,单次行程6 mm,往复运动2次,总行程24 mm,研究摩擦速度不同时的磨损情况,得到的磨损量云图分别如图6(a),(b)和(c)所示,0.5 mm/s,1 mm/s,以及2 mm/s磨损速度对应的磨损量分别为3.533×10-10mm3,6.956×10-10mm3,以及1.342×10-9mm3,结果显示其他条件相同时,摩擦副之间相对速度越大, 磨损量越大,磨损率随速率增长情况,与磨损本构方程表达的变化趋势基本一致.

图6 不同相对速度下涂层覆盖金属表面的磨损量云图(a)0.5 mm/s;(b)1 mm/s;(c)2 mm/s

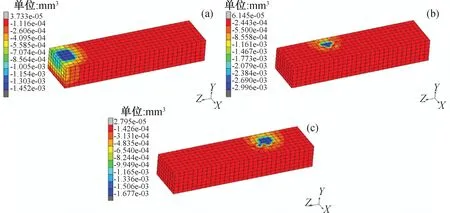

最后固定实验条件为:室温,滑行速度1 mm/s,载荷1 N,单次行程6 mm,往复运动300次,对DTMS/Mo-MOFs涂层处理后的金属微器件不同位置的磨损量进行分析,得到的结果如图7所示,其中,图7(a)、(b)和(c)分别对应磨损后的微器件的左端、中间,以及右端.磨损结果云图显示微器件表面中间处的磨损深度要大于两头.左端、中间,以及右端3个部位的磨损深度最大值分别为:1.452×10-3mm,2.996×10-3mm,1.677×10-3mm.这是由于在微器件表面始末处探针调头有减速过程,而在中间处则保持最大滑动速度故磨损最严重.

图7 涂层覆盖碳钢表面不同部位磨损量云图(a)左端;(b)中间部位;(c)右端

3 摩擦/摩损测试

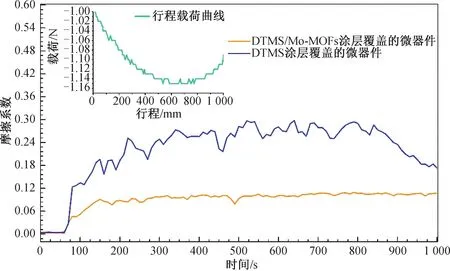

图8所示的为微摩擦实验中的行程载荷曲线以及测得的摩擦系数.可以看出,DTMS涂层覆盖的微器件表面的摩擦系数均值约为0.24,而DTMS/ Mo-MOFs涂层覆盖的微器件表面的摩擦系数均值约为0.11,相对比可表明DTMS/ Mo-MOFs涂层的减摩润滑效果要好于DTMS涂层,其原因是Mo-MOFs能改善涂层的润滑性能,因此使得摩擦系数降低.图9(a)和(b)所示分别是DTMS/ Mo-MOFs和DTMS两种涂层覆盖的微器件表面,在相同摩擦实验条件下的磨损电镜图.从磨损痕迹可以看出,DTMS(图9(a))涂层覆盖的微器件表面磨痕宽度要比DTMS/ Mo-MOFs(图9(b))涂层覆盖的微器件表面宽.图9(b)中能够清晰看到Mo-MOF磨损颗粒的情况,这正是由于涂层中的Mo-MOFs磨粒参与了减磨作用,使得器件表面摩擦系数降低,从而减少了实际磨损量,实验结果进一步验证了前面的有限元模拟结果.

图8 不同涂层表面摩擦系数随距离的变化曲线

图9 DTM涂层覆盖的微器件表面(a)和DTM/Mo-MOF涂层覆盖的微器件表面(b)的磨损痕迹

4 结论

磨损仿模拟的优势在于能进行高次数的磨损,从而更好地还原材料的实际服役情况,可以更好地预测材料的使用寿命.通过磨损云图可以直观看到材料各处的磨损情况,从而更有针对性的进行涂层防护工作,由于模拟实验的实验结果与输入的各项参数直接相关,故在验证模拟的可靠性后通过对参数进行修改来预测实际结果,并在涂层改性时更有针对性的指导涂层的制备工艺.