260 t转炉负能炼钢生产实践

2021-04-20李超于海岐尹宏军王富亮马宁赵自鑫陈晨

李超,于海岐,尹宏军,王富亮,马宁,赵自鑫,陈晨

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

随着国民经济的飞速发展,能源需求激增。钢铁企业一直是用能大户,炼钢厂是钢铁企业最重要的中间环节,从液体原料铁水到固态原料铸坯的转化,能源消耗种类繁多、工艺复杂,其中转炉能源指标非常重要。经过多年的探索,专家提出转炉负能炼钢的概念,即转炉炼钢工序消耗的总能耗小于转炉回收总能,为负数。转炉工序设备复杂,主要消耗介质是氧气和电,回收能源为煤气和蒸汽。开展转炉煤气与蒸汽优化回收技术对于钢铁工业大幅度降低能耗水平、提高资源利用率、保证可持续发展具有重要的现实意义。

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(简称“炼钢部”)2008年投产,拥有三座260 t顶底复吹转炉,除尘系统为OG系统,两座LF和两座RH,设计年产650万t钢。建厂以来能源指标一直不稳定,与国内外优秀钢铁企业有一定差距。2017年炼钢部开始进行系统的攻关,通过研究与分析能源的一系列指标,结合现有设备情况,对涉及煤气回收、蒸汽回收、电耗、气体介质消耗的相关设备、工艺和管理进行了优化。

1 转炉煤气回收优化实践

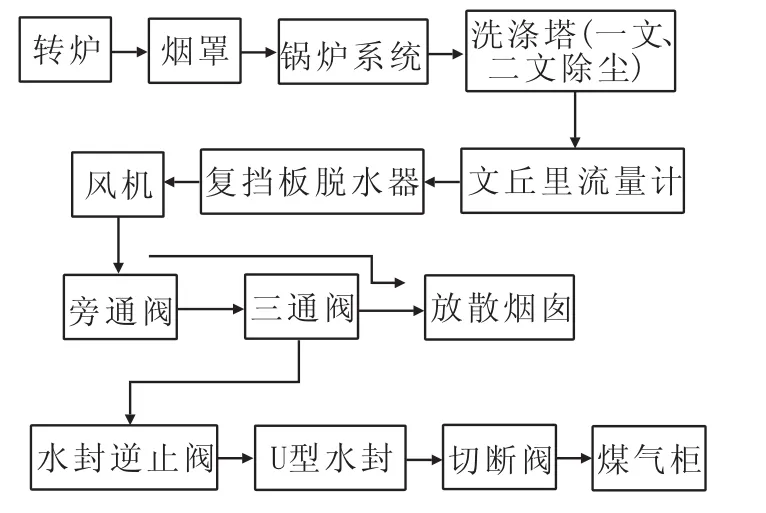

1.1 转炉煤气回收工艺流程

转炉煤气回收工艺流程图见图1。校验煤气计量系统,实现数据自动采集。对煤气烟气流量表、氧气分析仪和煤气分析仪进行定期校准,保证仪表计量准确。开发煤气回收相关指标数据的自动采集程序,实现相关数据收集准确、及时、方便。

图1 转炉煤气回收工艺流程图Fig.1 Process Flow Diagram for Gas Recycling from Converter

1.2 优化转炉煤气回收连锁条件

(1)优化前期CO连锁条件,实现煤气早收。首先,解决设计缺陷,将风机及煤气分析仪前移,缩短前期煤气回收的时间。其次,完善程序控制,设定O含量小于1%且CO含量大于15%开始收煤气。最后,重新规范了前期的冶炼制度,开吹打着火后,活动烟罩降至下限,2 min后氧枪枪位降至2.3~2.1 m,尽快促成前期碳氧反应,4 min前加入总渣量的1/3,减少渣层厚度以减小CO的排出阻力。

(2)优化过程CO控制条件,减少煤气中途放散。中期煤气放散的原因有两个,一是CO含量低放散,二是高硅铁水的双渣操作或设备等原因引起中途抬枪。对此采取的措施有:优化加料制度与供氧制度,保持过程碳温协调和物料的合理加入,减少过程喷溅引起的CO含量波动;增加过程程序控制,在煤气回收画面增加了“继续回收”按钮,实现中途抬枪后继续回收煤气。

(3)优化后期煤气放散的时间、CO含量等连锁条件,实现后期安全放散。将后期吹氧时间和回收时间的限制去掉,改成达到炼钢模型实时计算总氧累的85%时煤气自动放散。这样既能充分利用碳氧反应规律提高煤气回收量,还能避免因为其它故障等不可预知原因引起的安全风险。

1.3 优化RD阀开度及炉口微压差控制

图2 为转炉冶炼过程中CO的变化规律。由图2看出,冶炼中期碳氧反应烟气量大。根据转炉冶炼过程中CO的变化规律优化煤气回收系统RD阀的开度。静态RD阀开度控制:在吹氧量20%~70%的碳氧激烈氧化期,设置为90%;其它时间包括兑铁、吹氧量75%后、副枪测试等阶段,设置为40%~65%。

图2 转炉冶炼过程中CO的变化规律Fig.2 Law of Change of CO during Smelting by Converter

另外,正在开发炉口微压差控制技术,包括安装炉口烟道压力检测表,并传递给PLC;对相关管路结构进行优化保证其通畅;开发取样管清渣反吹系统;开发RD阀炉口微压差控制模型等。

1.4 优化冶炼制度

优化前期加料制度,缩短回收前的吹氧时间;优化造渣制度,减少过程喷溅,减少中途放渣比例;优化后期氧枪制度,减少CO浓度下降速度;改进氧枪参数,包括改进氧枪喷孔数量、喉口直径、喷口夹角等参数,提高供氧强度,提高氧气利用率以提高煤气回收量。保证转炉煤气物流平稳,杜绝煤气柜高位放散;监控煤气柜状态,预计某个煤气柜高位时,在条件允许的情况下进行回收煤气柜切换。

2 转炉蒸汽回收优化实践

2.1 优化蒸汽回收系统

修改蒸汽回收系统的运行压力,适当提高锅炉汽包安全阀压力,由原来的2.8 MPa提高至3.4 MPa。并对蒸汽输出量重新设定,优化汽包水位的自动调节、冷却等工艺参数,减少因系统压力过高而放散蒸汽的现象。提高了外供蒸汽量,同时也提高了汽化系统的循环率,改善冷却效果,提高设备寿命。选择合适的蓄热器水位,充分发挥蓄热器的蓄热能力,减少汽化蒸汽的放散。

2.2 提高蒸汽回收率和利用率

将转炉烟罩炉口段与裙罩的蒸汽密封的启闭与转炉工艺开炉、补炉、换出钢口及停炉检修结合起来。在转炉吹炼期,开启此处的密封蒸汽;在转炉非吹炼期,切断此处的密封蒸汽。

在除氧器位置增设温度检测装置,并根据除氧器的工作要求设定其工作温度的上、下限,并将此数值与此处蒸汽阀门的启闭进行连锁。当除氧器内工作温度高于上限值时,关闭此处的蒸汽阀门;当除氧器内工作温度低于下限值时,开启此处的蒸汽阀门。开发低CO烟气转变为显热的回收利用技术,通过研究低CO烟气的燃烧放热,实现低CO烟气转变为转炉显热,从而提高转炉的蒸汽回收量。转炉厂区内尽量使用转炉余热蒸汽,以提高蒸汽利用率。

2.3 选择性回收排污水

炼钢部转炉采用余热锅炉对转炉烟气进行汽化冷却,除盐水经过除氧器后进入到余热锅炉,余热锅炉产生的蒸汽进入到大汽包。经检测,部分炉次的大汽包排污水水质检测指标完全满足除氧器水质要求,可以直接进除氧器替代新水,而实际生产中却是作为污水排放,造成浪费。

对大汽包的排污水进行选择性回收利用,流程图见图3。如图3所示,水质满足要求时进行回收,不满足则进行排污处理。

图3 大汽包排污水选择性回收利用流程图Fig.3 Flow Diagram for Selective Recycling of Waste Water Removed from Steam Packet

2.4 优化转炉吹炼的生产组织

根据三级列车时刻表,整体上掌握转炉冶炼节奏。通过ERP炼钢生产实际,掌握转炉加料、吹炼和出钢情况。强化生产管理,对调度系统的生产组织进行优化,有效实现节能停机,减少转炉系统设备的热停时间,提高蒸汽回收的品质。

3 降低电耗及其它介质消耗实践

3.1 转炉风机节电措施

炼钢部配置3座260 t转炉,采用OG除尘技术,主要设备有三台型号为HRV50-1800K的变频一次风机。为了降低一次风机电耗,生产期间风机一直以1 300 r/min的高速运行,生产间隙以500 r/min的低速运行,补炉等非生产期间以450 r/min的速度节电运行。

制定转炉节能停机奖励办法,鼓励按 “三吹二”模式组织生产,满足生产情况下,尽量组织两座转炉生产。生产间隙的机组停机,由机组岗位操作人员根据停机时间通知设备操作岗位启停或节电运行相应设备。

3.2 降低气体介质消耗的措施

(1)氧气消耗。开发高效的氧枪喷头,吹氧时间平均缩短1 min,转炉作业率提高了2%~3%。

(2)氮气消耗。散料氮封改为转炉氧枪氮封打开时开启,转炉氧枪氮封关闭时关闭。

(3)氩气消耗。针对各个钢种控制模式单一,氩气成本浪费大等问题,根据钢种氮含量要求不同,分钢种进行区别控制,优化了一级钢种的底吹控制模型,细化了二级钢种的底吹控制模型。

3.3 其它节能措施

对除尘系统进行了系统改造。对3转炉不仅改造了一次除尘系统,还增加了三次除尘系统。改造后,煤气回收也有小幅度提升。另外,正在开展炼钢钢水罐全程加盖改造,初期评价对钢水温降的影响达5~6℃,具有较好的转炉节能效果。

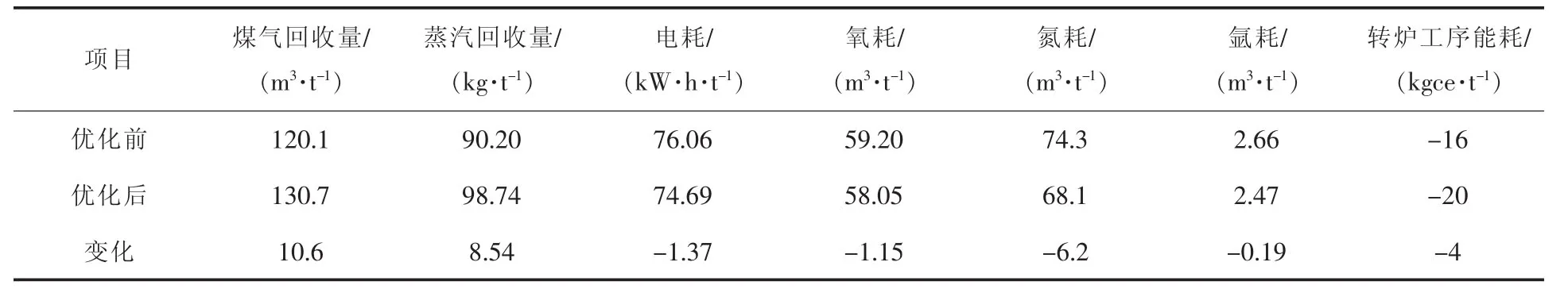

4 转炉负能炼钢效果

表1 为优化前后转炉工序能耗对比,转炉工序能耗为各种能源介质的消耗量与回收量换算成标准煤的加和值。由表1得知,优化后,炼钢部转炉工序煤气回收提高10.6 m/t,蒸汽回收提高8.54 kg/t,电耗降低 1.37 (kW·h)/t,氧耗降低1.15 m/t,氮气和氩气消耗均有所降低,炼钢工序能耗由-16 kgce/t降至-20 kgce/t。

表1 优化前后转炉工序能耗指标对比Table 1 Comparison of Energy Consumption Indexes during Steelmaking by Converter before and after Optimization

此外,炼钢部还计划利用现有生产废水直接补给连铸浊环系统替代新水使用,实现连铸浊环新水补水量为零;优化操作制度,杜绝夏季RH和1450铸机净环溢流问题;降低RH底部槽冷却风、RH真空室下线烘烤能耗以及RH低碳钢蒸汽消耗;降低LF升温电耗;缩短RH脱氢时间并对RH、转炉蒸汽放散冷凝水进行回收。

5 结论

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部结合转炉工序能耗实际情况,对涉及煤气回收、蒸汽回收、电耗、气体介质消耗的相关设备、工艺和管理进行了优化。

(1)通过优化煤气回收工艺,优化RD阀开度控制,转炉工序煤气回收提高了10.6 m/t。

(2)通过优化蒸汽回收系统,改进排污水利用,缩短转炉吹炼周期内的辅助时间和转炉系统设备的热停时间,提高了蒸汽利用率,蒸汽回收提高了 8.54 kg/t。

(3)通过优化风机运行、开发高效氧枪喷头、优化散料氮封和优化一、二级钢种底吹模型,转炉电耗和氧耗分别降低 1.37(kW·h)/t和 1.15 m/t,氮气和氩气消耗均有所降低。与优化前相比,炼钢工序能耗由-16 kgce/t降至-20 kgce/t。