高炉冲渣水余热供暖腐蚀结垢原因分析及应用实践

2021-04-20孟凡双王东山李建军曾宇李晓春佟敏英

孟凡双 ,王东山 ,李建军 ,曾宇 ,李晓春 ,佟敏英

(1.鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

从钢铁生产流程特点来看,高炉炼铁是目前钢铁生产中能耗最多的工序,占总能耗的70%~80%。高炉生产 1 t生铁约产生 0.3~0.6 t高炉渣,温度高达 1 450~1 500 ℃,每吨高炉渣约含有(1.26~1.88)×10kJ的显热,相当于 0.04~0.06 t标煤。高炉渣经砂口渣铁分离后,受水的冲击淬化成水渣。水渣经冲渣池分离,所得冲渣水温度为70~90 ℃,采用冷却塔冷却后可重复使用,但会造成大量的热量浪费。自20世纪80年代开始,国内钢铁企业对冲渣水供暖进行了不断的尝试和研究,但均面临工艺系统复杂,易堵塞、腐蚀管道设备,取热量小等问题。

本文通过对鞍钢股份有限公司炼铁总厂 (以下简称“炼铁总厂”)高炉冲渣水水质及垢样成分进行分析,讨论了高炉冲渣水供暖过程中管道腐蚀和结垢的成因,并在工程中采用冲渣水流道宽度大于供暖水流道宽度,传热板为光板的水水换热器进行供暖,有效防止了管道设备的堵塞、结垢和腐蚀,取得了良好效果。

1 腐蚀原因分析

1.1 Cl-腐蚀

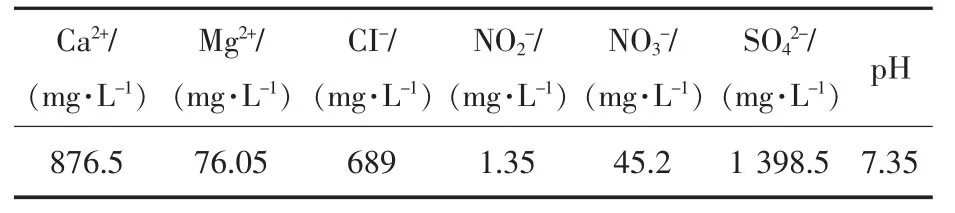

为了分析冲渣水腐蚀管道的原因,对炼铁总厂高炉冲渣水成分进行了检测分析,冲渣水水质分析数据见表1。

表1 冲渣水水质分析数据Table 1 Data of Water Quality Analysis for Slag Flushing Water in BF

由表1可以看出,高炉冲渣水成分复杂,含有多种阴阳离子,其中Cl的离子半径很小,穿透力强,可破坏Q235表面腐蚀生成的钝化膜,使金属表面由钝化状态转变为活化状态,从而促进腐蚀。因此,认为Cl是造成金属换热器腐蚀的主要因素。

1.2 电化学腐蚀

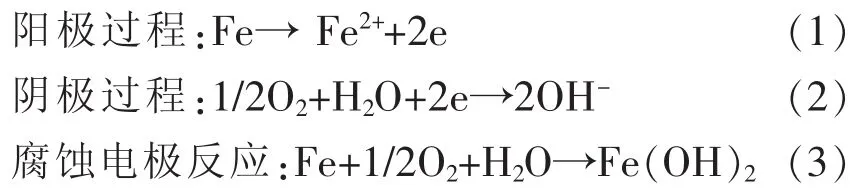

从腐蚀影响因素来看,钢铁在碱性介质中被腐蚀是氧化还原过程,管道会与冲渣水中的溶解氧和二氧化碳发生如下电化学反应:

反应生成的Fe(OH)会附于金属表面,成为紧密的保护膜,但由于Fe(OH)不稳定,会与水中溶解氧反应生成Fe(OH)及FeO沉淀物,此时保护膜被剥离,铁被继续腐蚀。

同时,Fe(OH)还会与水中的CO反应生成重碳酸铁,生成物继续与水中的氧反应,形成Fe(OH)沉淀物,直至水中氧消耗完毕。具体反应如下:

其中,发生在垢下的局部腐蚀应引起足够重视。冲渣水管道内逐渐形成的碳酸钙等垢样会沉积在金属表面,随着时间推移,垢样变得致密,且垢样与金属壁之间存在一定的缝隙,冲渣水进入垢样与金属壁之间的缝隙内,会形成闭塞环境,由于冲渣水中含有大量Cl,很快就会在垢下形成局部腐蚀。刘玉堂的研究也指出,在换热器的多孔水垢沉积物下,容易形成氧浓差电池,导致金属局部腐蚀。在非供暖期,若供热管网中存水未放净或未做好养护,管内表面潮湿,大气中氧及二氧化碳大量溶解,将会加剧腐蚀。

2 结垢成因分析

2.1 CaCO3晶体析出

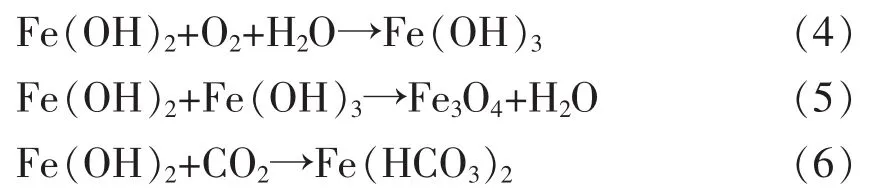

污垢是附着在换热器表面的固体沉积物,广泛存在于工业生产的多种过程之中,严重妨碍换热设备的正常运行,使传热效率降低、流动阻力增大,造成巨大的能源浪费和经济损失。对炼铁总厂高炉水渣和管道中垢样成分进行检测,结果见表2。

表2 高炉水渣和管道中垢样成分检测结果Tabel 2 Test Results for Compositions in Samples of Scales from BF Slag and Pipelines %

由表2可以看出,垢样中碳含量大幅增加,达到高炉水渣中碳含量的25.6倍,笔者认为,此种情况与CaO反应生成CaCO有关。资料显示,当冲渣水中CO和Ca浓度积达到一定的过饱和度时,将出现CaCO结晶粒,沉积在管壁上,形成碳酸钙垢。由此,在冲渣水循环过程中,高pH值的渣水与空气接触,空气中的CO被渣水吸收部分转化成CO,从而导致渣水中CO浓度增大,CaCO结晶。

2.2 高炉渣高水硬性

高炉渣自身具有较高的水硬性,其主要原因是高炉渣自身的玻璃体在水化过程中形成了C-S-H凝胶,同时吸收空气中的CO形成CaCO晶体析出。如果冲渣水中的高炉渣微细颗粒在设备中发生淤积,高炉渣中含有的具有水硬活性的成分将与水发生水化反应,形成结垢。由于污垢的导热性差,其热导率一般只有换热面主要用材碳钢的1/30~1/50,对于换热设备来说,平均每 1 mm 水垢要多消耗7%~9%的能源,换热效率降低10%~20%。因此,防止水垢的产生对换热取热、充分利用能源和防止设备管道腐蚀都具有重要意义。

3 应用实践

3.1 供暖工艺流程

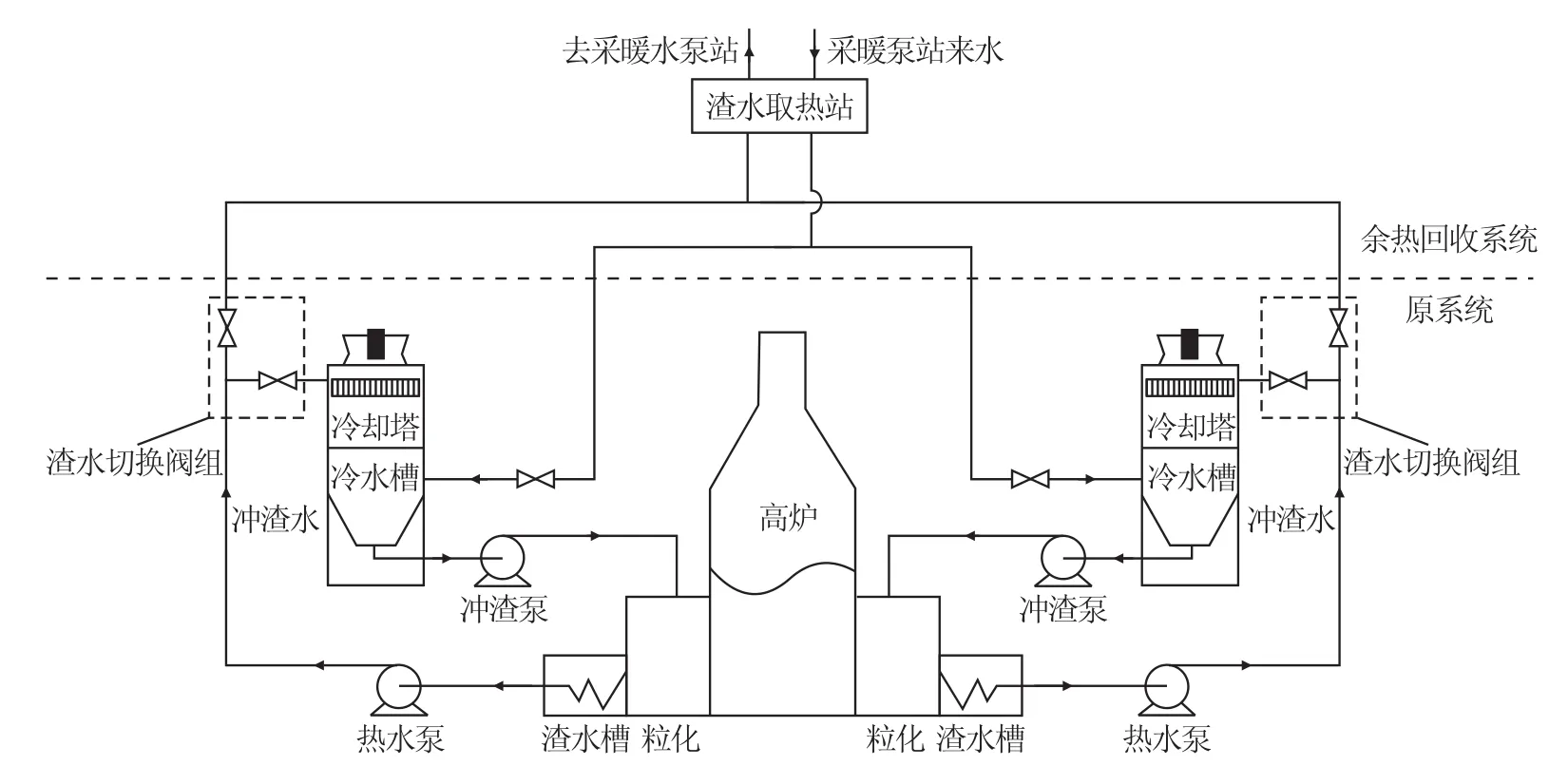

结合高炉冲渣余热全部回收的要求和两套出渣系统周期性交替出渣的情况,在每座高炉两台冷却塔之间设立换热站,采用板式换热器,实现冲渣水与供暖水换热供暖。高炉冲渣水余热供暖工艺流程图如图1。将粒化回水设置为冲渣换热器的取水泵,在粒化回水泵去冷却塔管路上取水,经过冲渣水换热器后回到此管路上。根据测量温度,切换较高温度的冲渣水进入换热器换热,来自外部的供暖水经过回水除污器、流量调节阀进入冲渣水换热器站,换热后经过流量调节阀、循环泵、除污器送往采暖用户。

图1 高炉冲渣水余热供暖工艺流程图Fig.1 Process Flow Diagram for Heating Facilities by Waste Heat from BF Slag Flushing Water

3.2 供暖设备

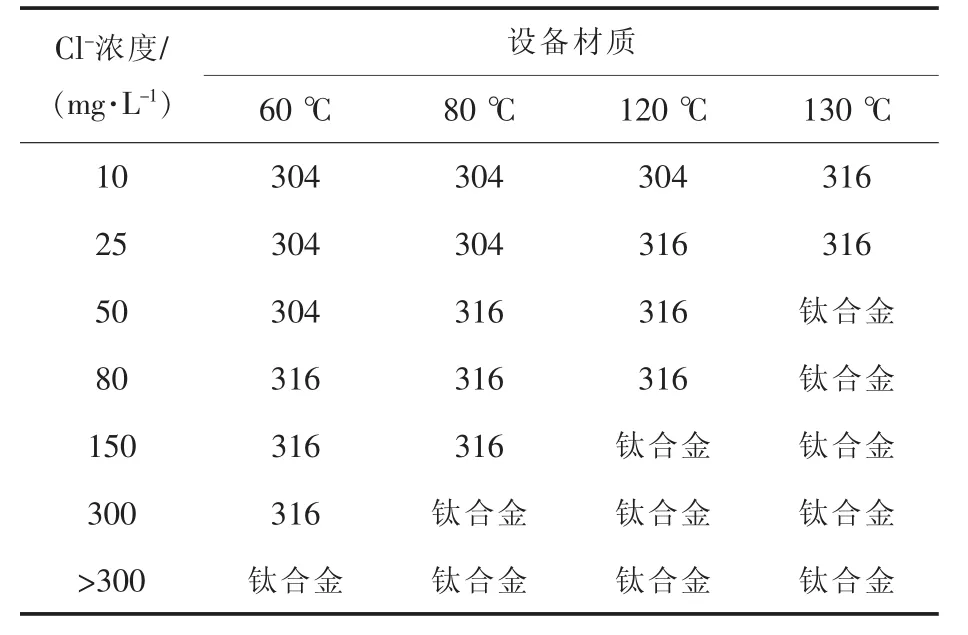

不锈钢对Cl的耐受情况见表3。

表3 不锈钢对Cl-的耐受情况Table 3 Cl-Corrosion Resistance of Stainless Steel

由表3可以看出,当Cl浓度超过300 mg/L,水温度大于60℃时,设备应采用钛合金材质。

为了防止管道结垢、堵塞,减轻腐蚀,高炉冲渣水余热供暖工程中采用钛合金作为水水换热器的材质,为减少冲渣水垢附着性,传热板为光板,冲渣水流道一侧无触点;为避免冲渣水中高炉渣微细纤维或颗粒在滤网处淤积、结垢,增加系统工作压力,冲渣水进入换热器前不设置过滤装置,冲渣水流道宽度大于供暖水流道宽度。

3.3 运行效果

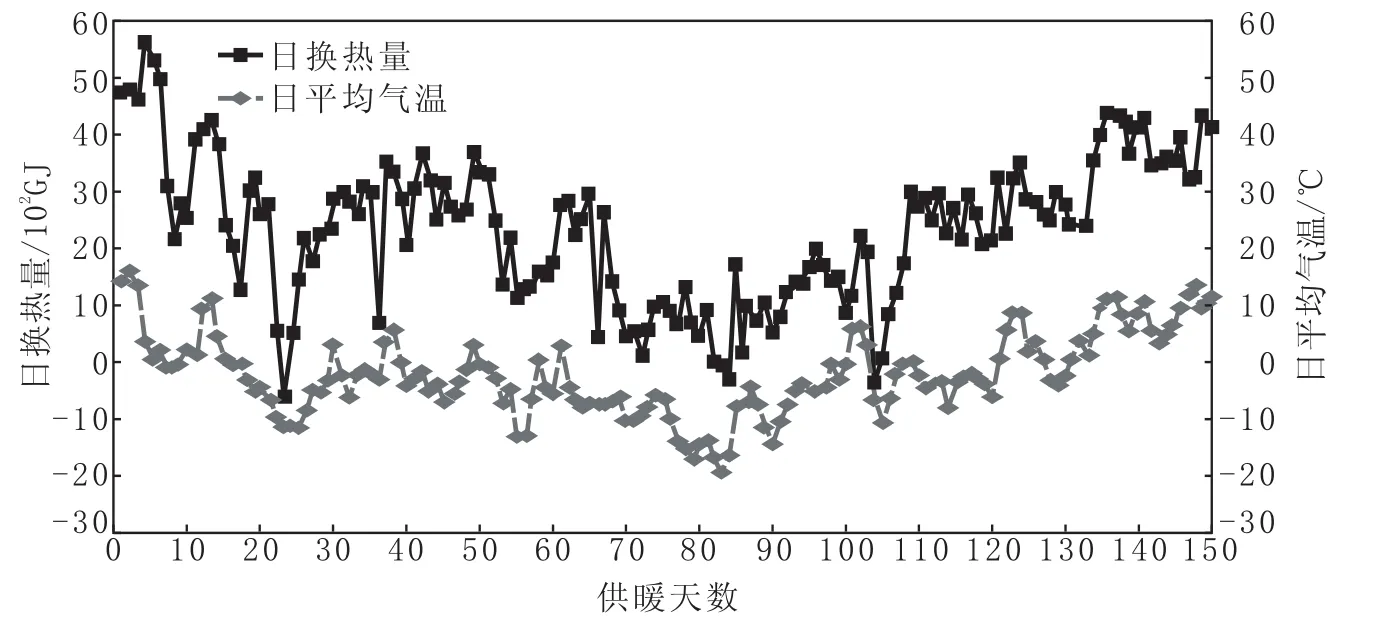

在炼铁总厂两座高炉冲渣工艺中采用上述供暖换热系统,运行一个供暖季,运行效果良好,能够满足供暖需求,未发现换热设备有结垢堵塞现象。整个供暖季的供暖日换热量和供暖日平均气温变化趋势见图2。由图2可以看出,整个供暖季换热量变化趋势和供暖季室外温度变化趋势相似,没有出现换热量因管道设备结垢、堵塞而明显降低的现象,可见换热量仅受室外温度影响,说明该系统能够有效阻止结垢的形成和堵塞的发生。

图2 供暖日换热量和日平均气温变化趋势Fig.2 Daily Heat Exchange Capacity and Variation Tendency of Daily Average Temperature

3.4 回收热量

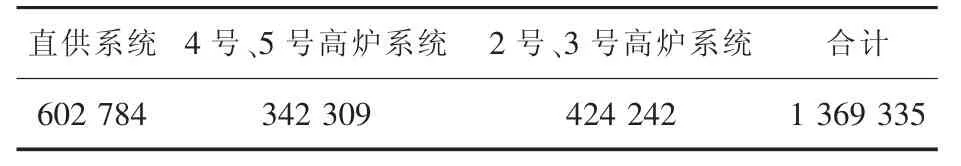

鞍山地区冬季采暖季节从11月份开始到次年3月份结束,共计5个月采暖期,高炉采暖期的余热回收量见表4。鞍钢8座高炉冲渣水全部实现为市民供暖,供暖季回收热量总计1 369 335 GJ,按30元/GJ计算,实现供暖收益约4 108万元,吨铁成本降低2.35元;同时,鞍山市内取消燃煤锅炉采暖,可减少煤炭消耗4.6万t,减少二氧化碳排放12.08万t,取得了良好的经济和环保效益。

表4 冲渣水余热回收量Table 4 Quantity of Recycled Waste Heat from Slag Flushing Water GJ

4 结论

(1)分析了鞍钢股份有限公司炼铁总厂高炉冲渣水水质及垢样成分,得出高炉冲渣水供暖过程中管道设备腐蚀的原因有CI腐蚀和电化学腐蚀,尤其垢下腐蚀更应引起重视;管道垢样中碳含量大幅增加,达到高炉水渣中碳含量的25.6倍,结垢原因主要是CaCO晶体析出和高炉渣自身较高的水硬性。

(2)在高炉冲渣水余热供暖工程中采用钛合金材质,光板传热片,无触点宽流道换热器,无过滤器的换热系统,能有效避免腐蚀和结垢的发生,运行效果良好,能够满足供暖需求。

(3)利用高炉冲渣水为鞍山市民供暖,一个供暖季收益4 108万元,吨铁成本降低2.35元,减少供暖煤炭消耗4.6万t,减少二氧化碳排放12.0 8万t,取得了良好的经济和环保效益。