汽轮机360°蜗壳进汽低压内缸强度分析

2021-04-19黄智敏王颖魏红阳张伟忠

黄智敏,王颖,魏红阳,张伟忠

(哈尔滨汽轮机有限责任公司,哈尔滨150040)

0 引言

在我国电力行业系统中,许多大功率机组已运行了较长的时间,热耗、汽缸效率等指标与设计值存在偏差。面对各种新能源新动力装置的挑战,传统的汽轮机技术正在不断地向前发展。新一代汽轮机设备应具备可靠、大型高效、低投资等性能。产品的更新改进研发变得越来越重要。

低压内缸是汽轮机组的重要部件之一,低压内缸设计的好坏与否,会直接影响到汽轮机组的安全稳定运行,并对汽轮机组的效率有着非常重要的影响。一般大功率的汽轮机组低压内缸是钢板件焊接结构。焊接过程中会使低压内缸产生变形而导致中分面漏汽,而且钢板件焊接在一起,刚度较差。低压进汽处蒸汽流动是从上直接往下,蒸汽的漩涡大、损失较大;出口不均匀,不利于下游通流的问题。文献[1]~文献[3]对焊接式低压内缸采用有限元法对强度密封性能进行了全面系统的分析研究。本文在前人工作经验的基础上,以某台超临界600 MW汽轮机组低压内缸为分析对象。此内缸采用整体铸造360°蜗壳进汽结构,将能较好地降低各部套接触面的内部漏汽损失,提高机组的通流运行效率;同时采用自密封型缸体构造技术,保证低压内缸具有良好的刚性和密封性。

1 有限元网格及材料

360°蜗壳进汽低压内缸采用整缸进行分析,用自由网格划分技术。在网格划分过程中,对几处强度校核的关键位置进行了网格细化处理,保证倒角短边方向种子数不小于6。网格划分在软件中使用四面体单元C3D10M。螺栓用C3D20和DC3D20六面体单元。

本文低压内缸整体铸造而成,材料选用球墨铸铁QT400,其铸造性能良好,在铸造条件、化学成分、浇注温度大致相同的条件下,球墨铸铁的流动性比高牌号的灰铸铁高。螺栓材料35CrMoA,是一种常用的低压内缸螺栓材料。

2 换热系数

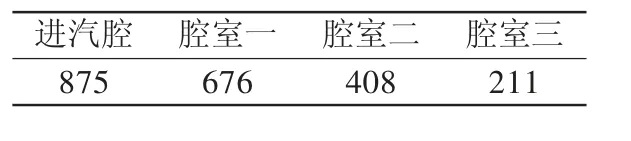

在汽轮机许多传热方式中,最重要是强制对流的作用。自然对流主要存在于停机冷却过程中,本文不做研究。只有在缺少对流的情况下,才可以考察辐射的影响,所以辐射也可以忽略不计。根据经验,应该假定辐射换热的位置是高压进汽管与外缸法兰之间(空腔辐射)和进汽管法兰与周围环境(环境辐射)之间。在没有汽流流动的其他位置,可以模拟传导性热交换辐射,但其影响很小。如隔热板包括的区域在理想情况下是没有对流换热的,但根据经验和一些测量,仍然存在泄漏汽流产生热交换。综上所述,本文仅计算强制对流传热系数下低压内缸的温度场。主要腔室的换热系数如表1所示,结合图1可得进汽腔室换热系数较大,从腔室一到腔室三换热系数依次减小。

图1 低压内缸腔室分布

表1 主要腔室的换热系数W/(m2·K)

3 边界条件和载荷

3.1 位移边界条件

垂直方向支撑,低压内缸通过水平中分面下侧的搭子落在外缸上,并采用螺栓连接。轴向定位,低压内缸水平中分面下侧的搭子中凹槽与外缸之间轴向固定。圆周方向定位,低压内缸下半垂直中分面凹槽与外缸之间圆周固定。

3.2 低压内缸承受的其它载荷

1)隔板套或各级静叶重力。重力载荷在整个组件上添加重力加速度。对于未在组件中建模的静叶隔板套,转化为表面压力施加在相应的表面上。

2)汽流轴向推力和各级转矩。管道接口力和转矩,使用参考点和管道入口法兰区域耦合约束来添加转矩。转矩(3个分量)在参考点处加载。

3)抽汽管载荷,假定为向下作用压力。

4)本次计算中单独分析了作用于2~4级的蒸汽弯曲力。根据经验,此载荷对强度(应力/应变)和变形(轴向和径向位移)的影响都很小。为了体现蒸汽弯曲力转矩的影响,分析了没有任何其他载荷的模型。证实了由该载荷引起的变形可忽略不计。篇幅所限,计算结果图不再列出。

4 结果分析

4.1 强度分析

由温度引起的应变(包括预紧力和重力)和全部载荷作用下对比,证实了大部分应变来自热变形,压力不是应变的主要原因。

由图2可见,最大塑性变形位置在抽汽管区域,最大约为2.3%;法兰、蜗壳内撑板根部、加强筋和整个壁厚范围内的平均应变均小于火力发电手册塑性变形校核标准。

4.2 水平中分面密封性分析

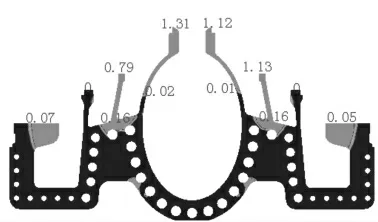

1)水平中分面接触应力。由图3从水平中分面接触应力可以看出:轴向分腔接触应力为0 MPa,部分存在漏汽;低压内缸从内到外的接触应力都大于0 MPa,内外侧的密封性良好。

2)水平中分面接触间隙。水平中分面间隙值如图4所示,超出0.02 mm的区域减小。对于间隙较大区域,工程上低压内缸普遍采用的密封键密封,压缩量在0.96 mm[1]左右,大大减少了水平中分面的间隙,从而起到密封的作用。

图2 低压内缸PEEQ应变云图

图3 水平中分面接触应力云图

图4 水平中分面接触间隙云图

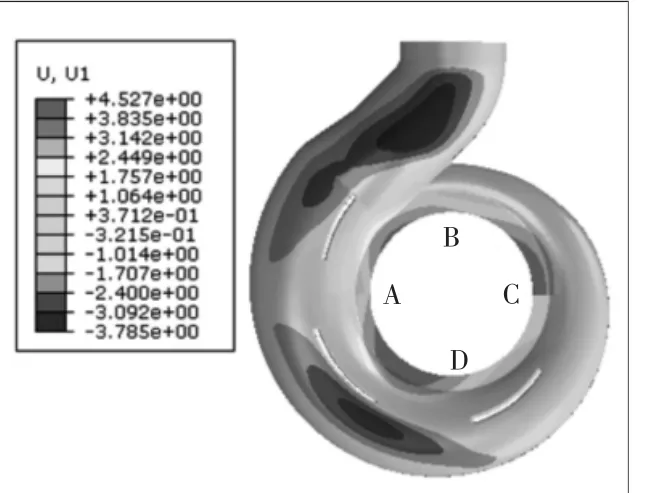

4.3 轴向位移分析

低压内缸的刚度(变形)是分析计算时考虑的重要方面。刚度越低,其运行时的变形越大,会直接造成中分面漏汽、通流轴向间隙和径向间隙不均、产生部分动静碰磨或降低机组效率等问题。下面列出了进汽蜗壳剖面的轴向位移,如图5和表2所示,可在设计通流轴向间隙时作为参考。

图5 进汽蜗壳剖面轴向位移(电端)

表2 进汽蜗壳剖面轴向位移值 mm

4.4 极限压力分析

该分析是为了确定导致结构破裂的最大压力。此分析中,内缸使用了没有硬化的弹性、完全塑性材料,螺栓也是完全弹性的,在稳态运行的温度下进行。在计算过程中,所有位置的压力都会增加,以确定低压内缸可以承受的最大压力。

当前分析中达到的极限压力负荷系数为9.306。加载所需的各级负荷(静叶的轴向力)后极限载荷系数将下降,但是仍然是很高的值。9.306的值表示在缸壁破裂之前,缸体所能够承受最大(9.306×0.443)= 4.13 MPa的压力。

5 结语

由结果可见所有位置应变值满足考核要求。在压力的作用下,较高的极限压力负荷系数为突发情况留下了很大的余量。低压内缸在水平中分面上显示出明显的接触间隙,这在低压内缸设计中非常常见。图4中最大间隙为1.31 mm,可能从进汽口漏到第一腔室和从第一腔室漏到第二腔室。而重要的是从低压内缸内侧向外侧无泄漏。为了提高低压内缸轴向的密封性能,在水平中分面上安装密封键。

本文计算分析了临界600 MW机组360°蜗壳进汽低压内缸的强度、密封性能、变形及位移、汽缸承受的极限压力。证明了该低压内缸具有良好的刚度、强度和密封性,能满足机组的安全稳定运行。