薄壁斜环型槽起落架外筒的加工工艺研究及应用

2021-04-19赵晓云白亚玲刘新文

赵晓云,白亚玲,刘新文

(中航飞机起落架有限责任公司,陕西汉中723200)

0 引言

随着我国航空工业的大力发展,对飞机的设计性能要求越来越高,随之机械加工技术要求也要与之同步进行创新,提供更可靠、更高效的加工方法。以带有斜环型槽薄壁的起落架外筒为例,该类零件斜轴颈部位的加工工艺研究,在公司属于首次,无任何经验可供借签:1)采用卧式加工中心加工零件,主轴悬伸必须大于800 mm,机床附件无法满足要求,且不稳定;2)采用车床、磨床加工零件,因该零件的外型结构,无法指定找正基准,尺寸及粗糙度均无法保证。因此必须采用新工艺、新方法,突破以往加工方法。本文所述新加工方法首先采用三轴笛卡尔坐标(X轴、Y轴、Z轴)及五轴(X轴、Y轴、Z轴、C轴、B轴)编制数控三轴程序及五轴程序,再利用车铣加工中心完成零件的粗加工及半精加工;待零件经过热处理后,利用数控车及数控磨机床对零件采取合理的装夹方式和控制严格的磨削参数等,制定合理的工艺流程,保证了产品的质量及其各项设计要求。

1 薄壁斜环型槽外筒工艺分析

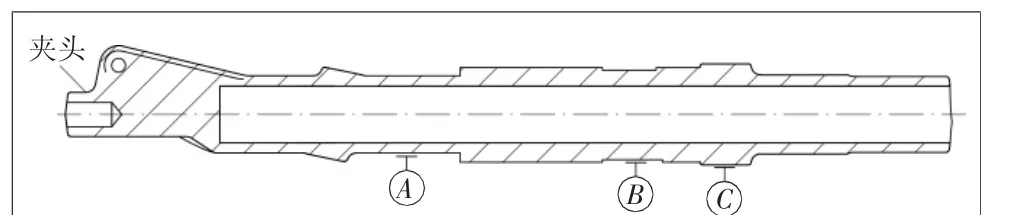

外筒包括本体如图1所示,本体上设有与本体中心轴线不垂直的斜环型槽,斜环型槽中心轴线与外筒中心轴线的夹角为12.37°。本体上靠近斜环型槽的一端设有向本体外侧延伸的斜耳片,该斜耳片上设有斜耳片孔,本体的另一端设有与外筒轴线垂直的扭力臂耳片,扭力臂耳片上设有扭力臂孔,其中,斜耳片孔中心与斜环型槽中心轴线在同一直线上。该外筒外型尺寸较大,斜环型槽部位周边壁厚最小处仅为3.7 mm,属典型的薄壁型腔零件,零件结构刚性差,易变形,是飞机起落架关键承力构件之一,实现起落架收放功能,为起落架的高精度配合部位,尺寸及位置公差要求很严,制造外筒的粗坯为模锻件,材料为30CrMnSiNi2A超高强度钢,因工艺设计难度的增加,该外筒加工的难点之一就是解决薄壁型斜环型槽部位的加工。

图1 外筒最终结构简图

2 工艺流程

带有斜环型槽外筒的加工方法,由外筒粗坯加工而成。现对其主要工艺流程作以介绍。

2.1 确定基准

1)钳工工序对零件整个尺寸进行划线确认,确保零件无缺陷;镗工工序根据钳工划线加工本体两端的装夹内孔;再由车工工序在本体上沿长度方向依次加工3段外圆(如图2所示外圆A、B、C),为后续加工做好基准[1]。

图2 外筒基准确定简图

车工切削参数:转速n=30~40 r/min;进给量F=20~30 mm/min;切削深度为1 mm。

注意事项:车工、镗工所用设备在加工零件前必须清扫干净,无杂屑;切削刀具要锋利、光滑,各工序在零件流转过程中,因外筒体积较大,注意防磕碰。

2)以外圆A、B、C为基准,在外筒粗坯本体上扭力臂耳片所在一端,由车工加工出长内孔。

车工切削参数:转速n=50~60 r/min;进给量f=17~20 mm/min;切削深度为1 mm。

2.2 粗加工、半精加工阶段

2.2.1 数控粗加工

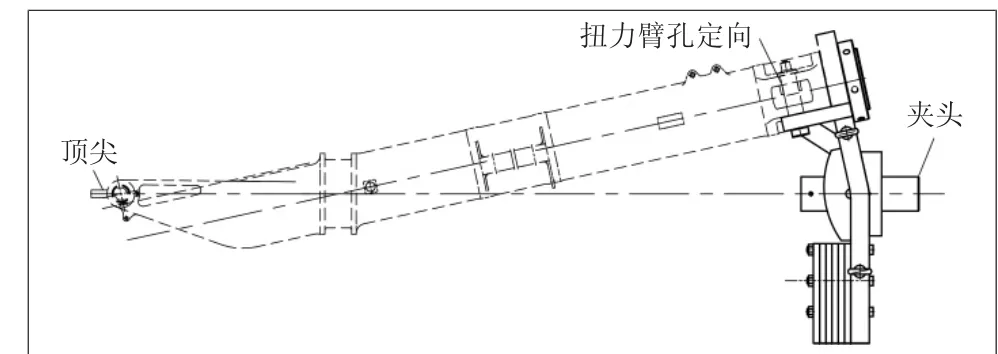

首先采用三轴笛卡尔坐标(X轴、Y轴、Z轴)及五轴(X轴、Y轴、Z轴、C轴、B轴)编制数控三轴程序及五轴程序;再利用车铣加工中心对零件外形进行粗铣,加工出斜耳片、斜环型槽和扭力臂耳片,并满足外形尺寸要求;最后进行半精加工,使得斜耳片孔的中心与斜环型槽的中心轴线在同一直线上,如图3所示,并留有2.0~2.5 mm余量。

注意事项:

1)加工完斜耳片、斜环型槽和扭力臂耳片,待零件进行热处理。

2)用机床卡爪夹住零件左端夹头,尾座顶尖顶住零件右端孔口(一夹一顶方式),图2中3处零件外圆为辅助支撑及找正基准。

3)刀具参数选择。a.刀具:转位刀(φ32~φ63);切削参数:n=800~1200 r/min;f=500~800 mm/min;切深为1.5 mm。b.刀具:转位刀(φ20~φ10R5);切削参数:n=1500 r/min;f=800 mm/min;切深为0.5 mm。

2.2.2 热处理及后续基准加工

1)对外筒粗坯依次进行淬火、回火处理,保温、油冷至室温,获得抗拉强度为1570~1770 MPa的外筒半精粗坯。2)在外筒半精粗坯上重新进行基准A和基准B的加工,作为后续加工基准,余量为0.5 mm。

2.2.3 半精加工

1)在内孔的孔口镗削内螺纹;2)对扭力臂孔和外筒半精粗坯靠近扭力臂耳片的端面进行数控铣精加工;3)将外筒半精粗坯和夹具组装在一起,使得外筒半精粗坯右端面与夹具的零件安装面紧密贴合,再通过扭力臂孔将外筒粗坯固定于图3所示夹具上。图4是现场加工图片,工作时夹具、工件随机床主轴一起高速旋转[2]。

图3 车、磨加工示意图

图4 现场加工斜环型槽图片

2.3 精加工阶段

1)找正2.2.2节中外圆A和外圆B,保证跳动量不大于0.05 mm,复查斜环型槽的角度,在斜耳片左端加工出顶尖孔,利用图3夹具右端夹头,保证顶尖孔的中心轴线与斜环型槽的中心轴线重合。2)进行数控车精加工:用机床四爪卡爪夹紧夹具夹头右端外圆,用尾座顶尖顶入外筒半精粗坯左端的顶尖孔,找正夹具夹头处加工面,保证跳动量不大于0.05;复查斜耳片孔中心到斜环型槽中心的距离,精加工斜环型槽部位尺寸,为后续数控磨最终加工做好准备。3)进行数控磨精加工:将外筒半精粗坯连同夹具一起从步骤2)中数控车床上拆出,并一起安装到数控磨床上,保证斜环型槽中心轴线位于水平面上;找正夹具夹头处加工面,保证跳动量不大于0.05 mm;同时复查斜环型槽面跳动量不大于0.05 mm,再复查斜耳片孔中心到斜环型槽中心的距离,最后选用砂轮进行磨削加工,使得斜环型槽部位满足加工尺寸要求。

3 重点工艺方法的具体实施

3.1 车铣加工中心三轴和五轴铣削

薄壁斜环型槽外筒的加工中,为减少工件的装夹次数,节省大量的专用和通用工艺装备,采用车铣加工中心进行铣削,可消除因多次装夹带来的重复定位误差。车铣加工中心集铣削、钻削、铰削、镗削、攻螺纹和铣螺纹于一身,有利于保证各加工部位的位置精度要求。根据斜环型槽外筒的角度特征,利用车铣三轴和五轴的特点,在加工过程中充分发挥机床具有两个旋转轴的优势,摆动B轴,并配合使用C轴旋转定位,既可以缩短刀具的悬伸长度又可以完成零件角度特征的加工,编程并实施操作,进行斜环型槽部位的粗加工铣削及半精加工铣削。

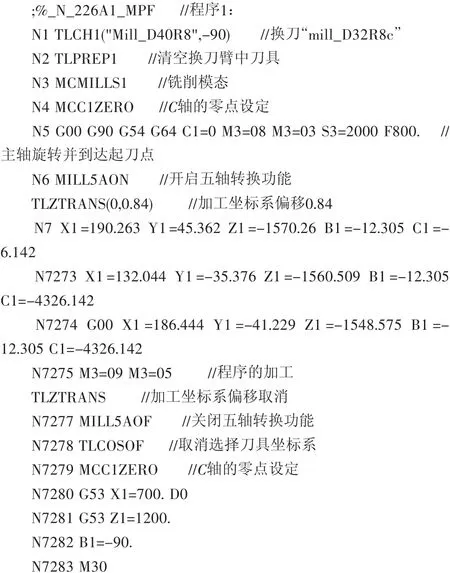

3.1.1 程序设置过程

程序设置过程如图5所示。程序具体流程如下:基本参数设置→程序头格式设置→程序尾格式设置→程序中信息说明→生成后置处理文件→添加到数控加工后置处理模版中→生成数控程序代码→对数控程序进行验证→对零件进行加工。

图5 程序设置流程图

3.1.2 三轴程序编制举例

3.1.3 五轴程序编制举例

3.2 车削加工及参数设置

车削加工采用一夹一顶方式,在斜环型槽外筒的一端耳片处制作顶尖孔,另一端设计一套专用夹具(偏心夹头)。该夹具需要在零件端面进行焊接,并通过螺纹压板压紧,确保装夹牢靠(右端回转直径约900 mm,现有大型车床能够满足要求),然后在卧式加工中心修正夹头和顶尖孔,利用大车夹右端夹头,左端顶紧顶尖孔,将被加工部位转化为沿轴线回转结构,这样就实现了连续车削工艺。数控车切削参数如表1所示。

3.3 磨削加工及参数设置

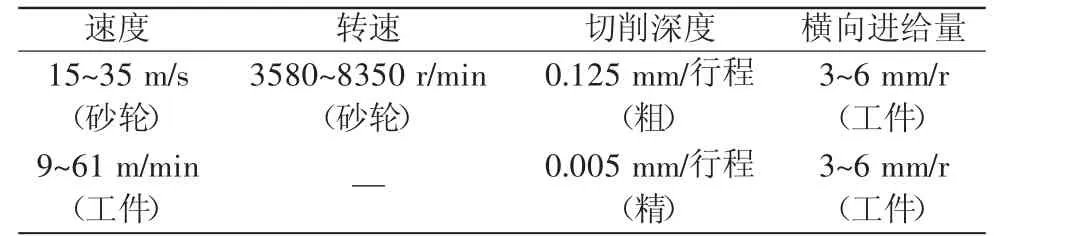

斜环型槽的加工需要通过两次磨削加工和一次低温回火,确保产品质量。第一次磨削加工很大程度消除零件变形,同时大余量磨削加工后产生内应力,后续在(190±100)℃的温度下保持4 h左右的时间消除内应力,然后精磨斜环型槽部位最终余量。磨削加工时,磨削参数非常重要,一方面要避免参数不当造成零件过热,甚至烧伤;另一方面,过度的参数会使工件产生变形,影响产品质量,因此,磨削过程严格控制磨削参数。磨削加工参数如表2所示。

表1 数控车削参数

表2 数控磨削参数

4 结语

本文涉及带有斜环型槽外筒的加工方法,通过对材料的特性及加工性能分析,并根据加工设备、设施、环境状况等因素,制定合理的零件加工工艺。该加工工艺通过对设备、刀具及热处理等加工过程和环境安全等进行控制,利用车铣三轴粗铣削加工和五轴半精加工,待零件热处理后,再次采用数控车和数控磨通过一定的工艺策略并采取合理的装夹方式和严格的磨削参数,获得高质量的斜环型槽外筒。该薄壁斜环型槽起落架外筒的加工方法,为此类结构件的加工提供了典范,可广泛应用于航空航天等机械加工行业,具有较强的社会和经济效益。