电镀溶液故障处理焦磷酸盐镀铜液故障的处理

2021-04-19常德华

常德华

(陕西凌云电器集团有限公司,陕西 宝鸡 721006)

目前,焦磷酸盐镀铜技术广泛的应用于工业生产中。使用此方法获取的铜镀层呈现出铜红色,具有柔软、空隙少的优点,常作为钢铁件多层镀铬的中间层和钢铁件镀锡和镀银的底层,以保证多层材料之间的结合力[1,2]。镀液分散能力和覆盖能力好,镀层结晶细致,阴极电流效率高,工艺范围较宽,易于控制。电镀时,无剧毒或刺激性气体逸出,在国内外均获得较广泛应用。

与此同时,在此镀铜液的使用过程中也存在着相应的缺点,比如镀铜液水解能力较强,造成电解质的密度下降等问题,其中最为严重的问题当属于镀铜液易与其他金属中的离子发生置换反应,导致结合力下降,影响镀层的质量。针对上述问题,在此次研究中将对焦磷酸盐镀铜液故障处理展开深入研究,以提升焦磷酸盐镀铜液的使用效果,为日后焦磷酸盐镀铜液的应用提供理论依据。

1 焦磷酸盐镀铜液故障处理方案设定

1.1 焦磷酸盐镀铜液成分的作用及影响

焦磷酸铜是供给镀铜液铜离子的主盐。光亮镀液中的金属盐以铜计,浓度应控制在25g/L~35g/L,一般镀液中可以控制在20g/L~25g/L 之间。在光亮镀液中,如果铜含量过低,不但镀层的光亮平整性差,而且允许的工作电流密度范围狭小;若铜含量过高,则焦磷酸钾含量也要相应增加,从而会增加新配液的费用,导致成本增高。

焦磷酸钾是主络合剂。其作用是使络合物稳定,防止沉淀,改善镀层结晶,提高镀液的分散能力和覆盖能力,促使阳极溶解。超过络合量的焦磷酸钾呈游离状态。在焦磷酸镀铜溶液中,一般控制总焦磷酸根与金属之比,应保持在8:1之间。低于7:1 时,阳极溶解性差,镀层结晶较粗糙;高于8:1 时,阴极电流效率下降。

柠檬酸盐、氨三乙酸和氨盐都能与铜生成络盐,是辅助络合剂。其作用是改善镀液的分散能力,促使阳极溶解,防止产生铜粉;还可增加电流密度,增强镀液的缓冲作用,提高镀层光亮度。其中以柠檬酸盐效果最好。若用(铵盐)三乙酸代替柠檬酸盐,镀层的平整性和光亮度稍差。

1.2 调节焦磷酸盐镀铜液pH 值

正磷酸根是焦磷酸盐镀铜中不可避免的成分,导致焦磷酸盐镀铜液pH 值异常[3],它既影响镀层性能,也影响溶液的工作特性。在低浓度时(低于15g/L),正磷酸根作为缓冲剂有助于阳极的溶解,而在高浓度时(75g/L~225g/L),则对镀层性能和溶液产生有害的影响,造成了焦磷酸盐镀铜液故障问题。针对此情况,选用透射电镜、红外光谱作为处理手段。首先称取焦磷酸盐镀铜液,使用紫外线分光光度计,测定溶液中含磷阴离子残余浓度,由于溶液中的铜离子以一价铜和二价铜的形式存在,因此将通过计算溶液中总铜离子与一价铜的差值的方式得到焦磷酸根浓度。同时,通过拉曼光谱法[4-5]得到处理后焦磷酸根浓度。为了保证测定结果不受其他成分影响,将含磷阴离子去除率采用下述公式计算:

上式中,α 表示含磷阴离子去除率,β1、β2分别表示处理前后含磷阴离子在焦磷酸盐镀铜液中的浓度。使用上述公式,溶液中其他阴离子展开处理,并调节溶液pH 值。

1.3 焦磷酸盐镀铜液氧化还原处理

焦磷酸盐镀铜溶液组成多为焦磷酸铜、焦磷酸钾、柠檬酸铵或氨水,pH 值大致为8.0 ~8.8;笔者单位所使用的焦磷酸盐镀铜溶液为焦磷酸铜、焦磷酸钾、草酸组成,pH 值为8.8 ~9.2,调整使用柠檬酸和氢氧化钾,经过多年使用验证,溶液稳定,镀液分散能力和覆盖能力好,镀层结晶细致,易于控制。

在焦磷酸盐镀铜液pH 值调节后,需要完成氧化还原处理过程。通过文献研究可知,在溶液中添加部分二价铜离子与硫酸亚铁,经过一段时间的反应后,二价铜离子还原为亚铜离子[6]。利用这一性质,在焦磷酸盐镀铜液中加入双氧水,将溶液中的一价铜氧化为二价铜,(防止铜粉的生成,提高络合离子的稳定性)对焦磷酸盐镀铜液pH值进行二次调节。

在焦磷酸盐镀铜中,pH 值直接影响镀液稳定性及镀层质量。pH 值过低,零件深凹处发暗,镀层易起毛刺并产生黑色条纹,焦磷酸盐易水解为正磷酸盐,使阳极溶解不良;pH 值过高,易生成铜的碱式盐,造成结晶疏松,色泽暗红,光亮范围狭小,阴极电流效率降低,电流密度下降,分散力不良,阳极钝化。

2019 年10 月,我单位焦铜溶液的pH 值经pH 计测量为9.9,超出工艺文件的要求8.8 ~9.2,于是加入柠檬酸进行调整,边调整边测量,在加入大量柠檬酸后溶液pH 值却变化很小,按加入量算,柠檬酸的加入量已经超过50g/L,但pH 还没有调整到9.2 以下,更换一台pH 计重新测量,测量结果溶液pH 为8.6,间隔4 小时再去测量,pH 仍在下降。由此判定,之前使用的pH 计发生故障。

对上述设定内容进行整合,并将其与目前使用中的故障处理方案相结合。焦磷酸盐镀铜液故障的处理方案设计完成。

2 实验论证分析

2.1 实验环境设计

在此次研究中,完成了焦磷酸盐镀铜液故障处理方案的设计,为验证本文所提出方案具有合理性与科学性,选择使用传统方案即长时间电解法与本次研究所提出的氧化升温法进行对比。

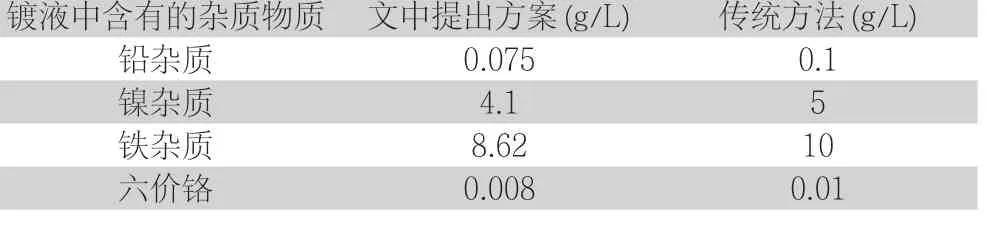

为完成实验过程,分别对比两种方案对焦磷酸盐镀铜液内的杂质去除情况,以及对焦磷酸盐镀铜液中柠檬酸的控制情况,对两种方案的实验效果进行了全面分析。

2.2 实验结果分析

表1 焦磷酸盐镀铜液体的杂质含量实验对比结果

对上述实验结果进行分析后可知,本文提出的方案对焦磷酸盐镀铜液内杂质物去除较彻底,杂质物对焦磷酸镀铜的影响较小。

在日常使用过程中,文中提出方法的效果将优于传统方案。通过分析可知,文中提出方案对焦磷酸盐镀铜液所含杂质物质去除能力较好,增强了文中设计方案的使用效果。传统方案对焦磷酸盐镀铜液中杂质物质去除能力较差,在日常的使用过程中还存在相应的问题。由此可知,文中提出方案的使用效果较佳。

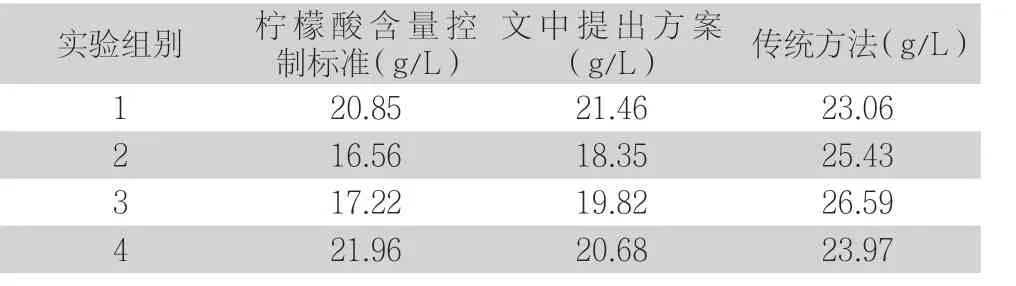

表2 焦磷酸盐镀铜液中柠檬酸控制情况实验结果

焦磷酸盐镀铜液中,柠檬酸是辅助络合剂,主要起到阳极去极化剂的作用,使阳极能正常溶解。其含量多少直接影响镀层质量,若阳极溶解效果不良,镀层失去光泽,易产生雾状镀层。

对上述数据进行分析可知,文中提出方案的焦磷酸盐镀铜液中柠檬酸含量均在15g/L~25g/L 规定标准值内,可有效降低焦磷酸盐镀铜液故障发生概率。与文中提出方案对比可知,使用传统方案对焦磷酸盐镀铜液中柠檬酸含量控制超出规定标准值,对焦磷酸盐镀铜液故障处理达不到预期的效果。

综合焦磷酸盐镀铜液杂质含量实验结果与焦磷酸盐镀铜液柠檬酸含量控制结果可以发现,不论在使用效果还是使用体验等方面,文中提出方案均优于目前使用中故障处理方案。在日后的研究中,可使用此方案完成焦磷酸盐镀铜液故障处理过程。

3 结语

本次研究以焦磷酸盐镀铜液作为研究对象,根据电镀溶液故障处理原理,设计焦磷酸盐镀铜液故障处理方案,为此类问题的处理提供移动的技术支持,但由于技术与时间的限制,此次研究中还存在相应的问题有待解决。

在日后的研究中将主要对文中提出方案的不足进行优化与完善。