倾动炉杂铜冶炼节能减排技术应用实践

2021-04-19康有才刘科

康有才,刘科

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

1 前言

江铜集团贵溪冶炼厂(以下简称贵冶)是该厂三期10万吨倾动炉杂铜处理项目。2001年开工建设,2003年7月竣工,当年8月投入生产,8月13日产出第一炉铜。贵冶使用的倾动炉设备由德国MAERZ-GAUTSCHI公司研制,炉型是依照钢铁工业应用的倾动炉平炉,结合有色冶金的特殊工艺要求开发的,既有固定式反射炉加料、扒渣方便的特点,还有可倾转的功能。

2 倾动炉简介

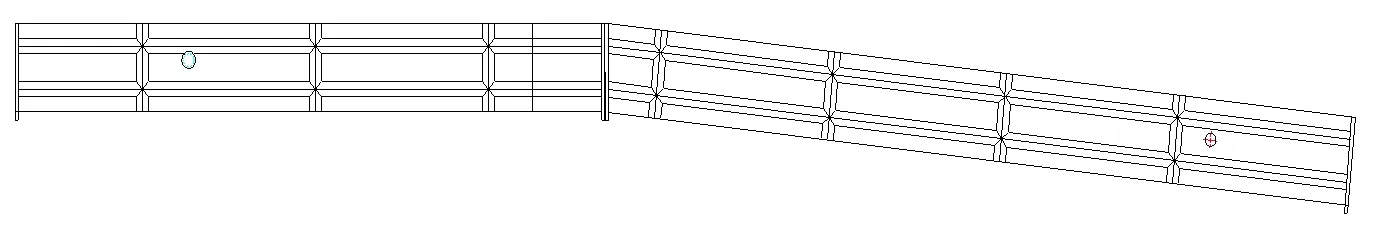

倾动炉炉体(如图1)两侧分别为加料侧和精炼侧。在加料侧分别设有1#加料门、2#加料门和渣门,用于物料加入和排渣作业。精炼侧有6根风管和1个铜口,用于氧化还原和浇铸使用。由于炉体可向倒渣侧倾转,也可以向精炼侧倾转,克服了反射炉依靠人工氧化还原插管、扒渣作业的缺点。

图1 倾动炉炉体结构

3 倾动炉杂铜炼工艺概述

倾动炉处理杂铜冶炼工艺具有周期性作业特点,按精炼的过程可分为四个阶段:加料熔化期、氧化脱杂期、还原期、浇铸期。工艺流程图见图2。

4 倾动炉工艺优化改进

4.1 倾动炉氧化富氧造渣技术

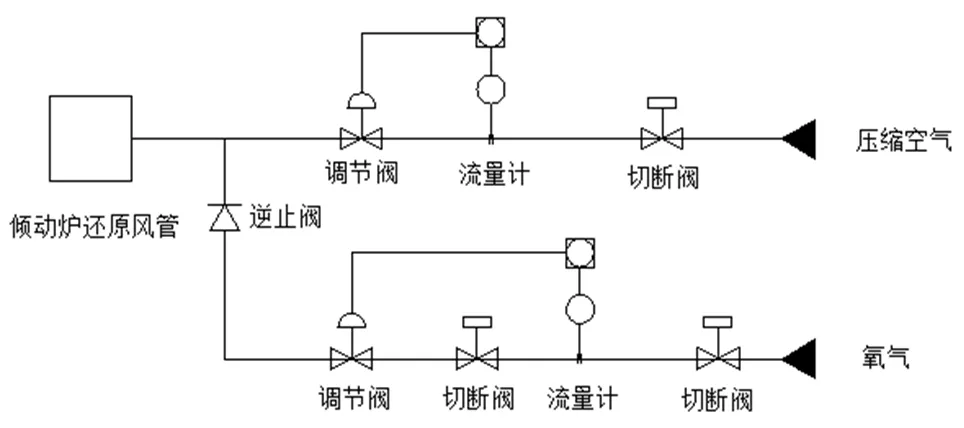

富氧技术在火法冶炼炉窑中占比较大,采用富氧后可以提高冶炼效率,降低生产成本。倾动炉设计燃烧系统有富氧装置,但其氧化系统未设计风管富氧装置,参考贵冶其它炉型富氧装置,在倾动炉氧化系统中增加富氧装置(富氧系统结构图3),利用氧化风混合一定比例氧气进行氧化造渣,富氧装置能实现DCS自动控制氧化过程富氧率,控制其富化率23%~25%之间。

但随着新工艺稀氧燃烧逐步替代传统燃烧富氧燃烧技术,氧气压力波动频繁,甚至低于压缩风压力,依靠压力差实现风管掺氧造渣无法稳定运行,贵冶倾动炉车间通过自主摸索研发出实用新型专利(一种倾动炉杂铜冶炼富氧造渣纯氧插入喷嘴,专利号CN 203807535 U)技术解决了氧气压力低于压缩风压力时无法掺氧作业的问题,不仅氧化造渣时间缩短、氧化造渣脱杂能力得到提高。富氧系统优化图4

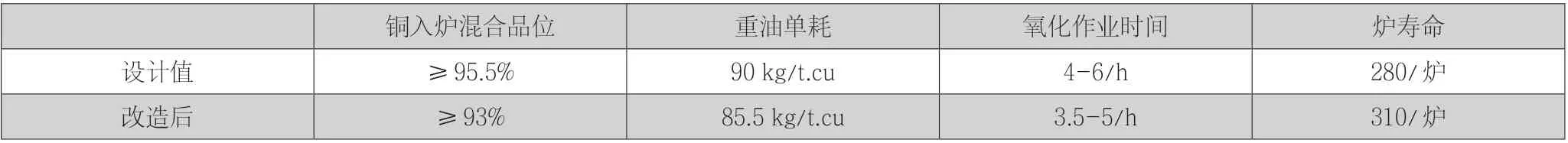

倾动炉的冶炼过程得到了提升,具有以下优势(见表1):

(1) 适应复杂原料能力提高,杂质氧化效率提高,脱杂能力提高;

表1 风管掺氧改造后指标变化表

图2 倾动炉工艺流程图

图3 富氧系统构成图

图4 增加富氧造渣纯氧插入喷嘴装置系统

(2) 降低了重油单耗约5%;

(3) 缩短了氧化时间,作业效率提升;

(4) 氧化时间缩短,炉窑寿命得以提升。

4.2 倾动炉自动摇炉

倾动炉作业模式按照传统方式物料熔化完后,一次性将炉体由0°倾转至16°进入氧化模式,一直保持至氧化结束。这种操作方式要求物料完全为熔融态,且铜表面温度极高,否则炉体倾转至氧化角度过程中风管极易被炉底温度偏低的铜物料粘结,甚至堵死。要达到一次性把炉体倾转到氧化角度,条件是加料结束后熔化时间延长3-4h。实践中发现氧化期可以将倾动炉分阶段倾转,先把炉体倾转至6°进行氧化,然后再倾转到12°进行一段时间氧化,最后倾转至16°,这样的氧化操作在氧化时间上与一次性摇炉到16°是相同的,但可以避免风口被炉底温度偏低的铜粘结。通过不断模式实验,贵冶倾动炉在氧化操作上开发出自动摇炉技术。炉窑内铜物料未完全熔化时就开始氧化操作,先将炉体倾转至6°进行氧化和熔化,待物料基本接近完全熔化后通过在DCS上设定的程序使炉子在6°~12°之间进行自动摇炉,摇炉时间间隔、区间角度大小可以根据工艺要求设定。

自动摇炉技术可以有效缩短熔化时间和减少氧化时间,使得炉窑寿命得到提高。首先,自动摇炉不断地改变炉体角度加强了炉内液态铜溶液的流动,强化了熔体的对流传热,提高了燃料的热利用率及升温速度;其次,自动摇炉也可以使炉内物料逐步混合均匀,使造渣溶剂和氧化后的杂质充分接触,从而加速了良性渣的形成,缩短氧化造渣时间;再次,自动摇炉使得炉内渣线位置处于不断变动,避免了渣线长时间对同一位置对耐火材料的侵蚀,从而降低了渣线区域耐火材料的消耗。

倾动炉历次炉修时的炉寿命见表2。

表2 倾动炉历次炉修时的炉寿命

从表3中可以看出倾动炉炉寿命在不断延长,自动摇炉应用技术对炉体寿命的增加效果可以直接在渣线位置耐火材料的损耗情况上看出来。从图10中可以明显看到采用自动摇炉应用技术后炉衬消耗更为均匀,没有采用自动摇炉技术的炉衬消耗集中在很狭小的一个范围内。

4.3 倾动炉稀氧燃烧技术应用

4.3.1 稀氧燃烧技术原理

贵冶倾动炉2015年启用稀氧燃烧技术,该燃烧技术吸收采纳国内外先进的稀氧燃烧技术、纯氧燃烧技术、多氧燃烧技术等技术精华,采用燃料和氧气(纯度大于95%)分别梯级布置,通过不同喷嘴以高速射入炉膛,氧枪氧气供应压力为0.2~0.5MPa,喷射速度设计为160~270m/s;阶梯布置燃料和氧气会被炉膛中已经存在的燃烧产物气体迅速稀释分解,通过弥散性喷射降低火焰燃烧强度,降低火焰温度、扩大燃烧空间,低火焰温度使NOx的排放降到最低。

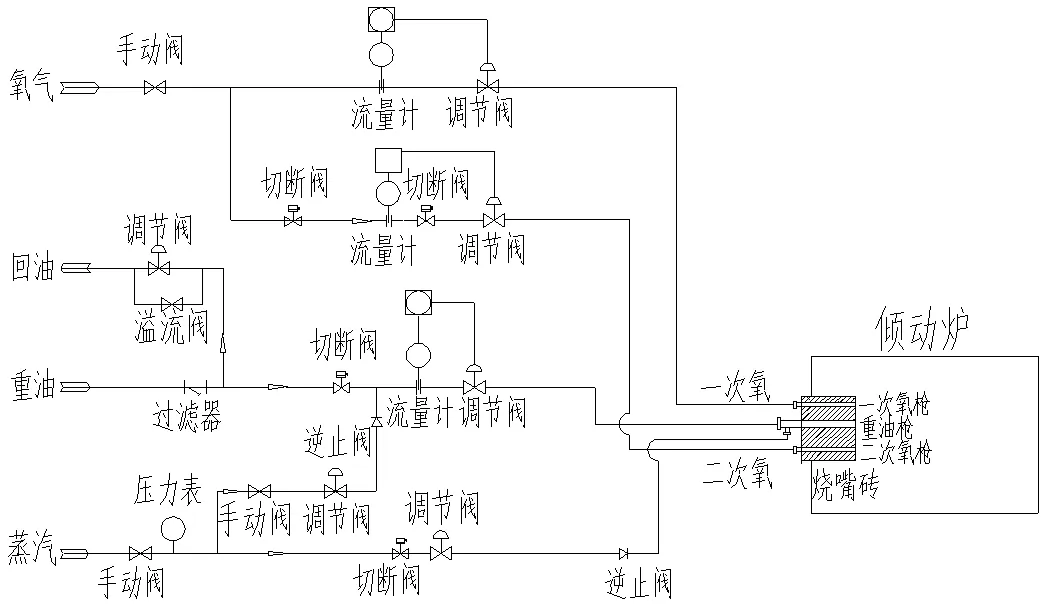

4.3.2 稀氧燃烧系统构成

稀氧燃烧系统(如图6)由供氧单元、供油单元、燃烧单元以及控制单元组成。供氧单元,是将动力车间的氧气分为一次氧、二次氧,通过管道接至燃烧器供氧;供油单元则利旧改造,新增重油压力调节和雾化蒸汽调节;燃烧单元由稀氧燃烧器与烧嘴砖(刚玉材质)组成;控制单元以DCS为主体,与各单元仪表、阀门组成。

图5 自动摇炉、稀氧燃烧应用前后对比

图6 稀氧燃烧系统构成图

图7 稀氧燃烧器示意图

图8 2015年1-12月吨铜重油单耗(/kg)

4.3.3 稀氧燃烧器

稀氧燃烧器(如图7)油枪居中,一次氧枪和二次氧枪分别上下布置,其喷口与重油喷口的轴线成一定夹角,重油从喷口喷出时,首先一次氧与部分重油掺混,燃烧形成根部火焰,燃烧时着火点距离烧嘴砖约40cm;未燃烧的重油进入炉膛,二次氧与其掺混,燃烧形成无焰火焰。一次氧量约为20%,二次氧量约为80%,通过设置两级氧,目的是:一、增强氧气的卷吸能力,让其与重油充分接触,实现重油的完全燃烧;二、拉长火焰,较小喷量的一次氧,在离油枪较近区域助燃重油,但火焰短,加设较大喷量的二次氧,能托举重油,与重油股形成射流强烈的剪切、掺混、拉伸作用,从而得到较长的稳定火焰。这种逐级供氧,逐级掺混,逐级燃烧的稀氧燃烧方式,极大地增强了重油燃烧的传热传质能力。

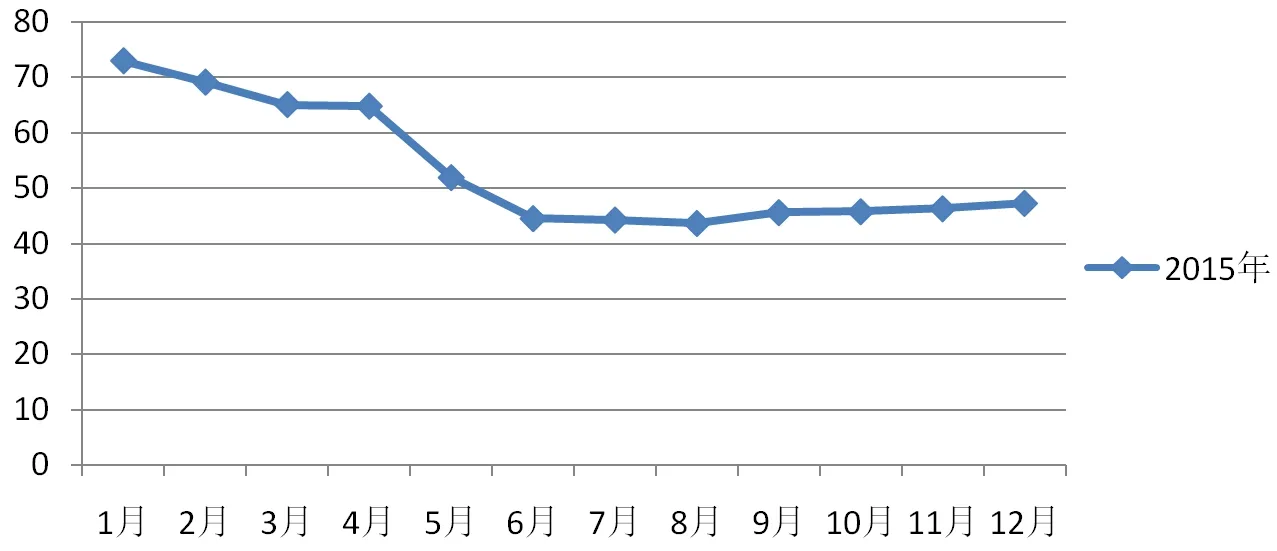

4.4.4 油量及重油单耗变化

稀氧燃烧相比富氧燃烧,减少了为氮气加热并成为烟气带走的热量损失,若假设这部分热量为△Q,对应重油量为△M,稀氧燃烧时此部分重油无须参与燃烧,也能满足正常冶炼工艺需求,表3列出了稀氧燃烧技术应用前后,倾动炉富氧与稀氧燃烧各工况烧嘴设定重油量变化。

自2015年5月12日,倾动炉稀氧燃烧正式投入使用,吨铜重油单耗(图8)下降20kg,下降幅度超过30%。

5 随动流槽开发运用

5.1 随动流槽开发目的

目前国内较大部分可倾转炉型浇铸流槽都是固定在炉子出铜口的正下方,出铜时炉体倾转,铜液经出铜口流槽落入固定在铜口正下方流槽内,然后经流槽注入中间包,再经浇铸包进行铜阳极板浇铸。这种衔接方式因铜口流槽与炉子出铜口正下方流槽落差大,为了减少铜水飞溅、减少冷铜量、减少铜水的热量损失,急需开发一套流槽装备随着出铜口高度一起升降。

鉴于以上背景,贵冶倾动炉提出了增设一套能够随着炉体升降的随动式流槽装置。确保流槽和出铜口之间始终保持一定的合理距离,从而减少铜水飞溅、减少冷铜量、减少铜水的热量损失。

5.2 流槽整体优化改造

5.2.1 流槽部分

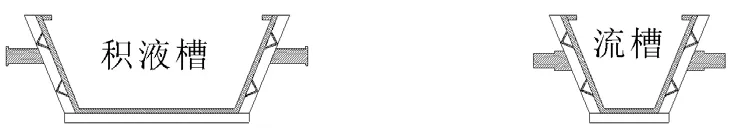

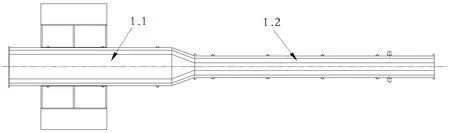

现场流槽由两部分组成,一部分是活动的,一部分是固定的。活动溜槽水平放置,主要作用是积液,铜液经出铜口流出,注入活动溜槽,蓄满后溢流进入固定流槽。固定流槽倾斜放置,主要作用是导流,将活动溜槽溢流出来的铜液导入中间包。因此,现场流槽无法满足升降的要求,需要重新设计,将流槽整合为一体式。(随动流槽图见图9、10、11)

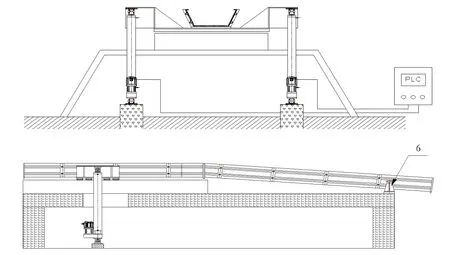

5.2.2 驱动部分

采取电缸底部举升装置,电缸位于流槽托盘下部,电缸行程1.5米。电缸驱动采用伺服电机驱动,可以精准控制电缸的深处长度。电缸的额定载荷为6吨。(随动流槽驱动图12)

5.2.3 控制部分

电缸采用伺服电机控制,伺服电机将位置信号通过尾部的轴编码器传动到伺服控制器,从而达到精准控制电缸的效果。操作控制设置了手动模式、自动模式,便于操作。也考虑到了安全性,增加了电缸随动误差保护、两个电缸同步度保护、电缸载荷报警、电缸到位位置限位保护。

表3 倾动炉富氧与稀氧燃烧各工况烧嘴设定重油量变化

表4 2019-2020年1-9月冷浇铸冷铜对比表(/吨)

图9 流槽左视图

图10 流槽分段图

图11 随动流槽

图12 随动流槽驱动装置图

贵冶倾动炉车间通过对流槽进行技术改造,使流槽随着炉子的倾转而进行同步升降,缩短出铜口与活动流槽之间的垂直距离,大大减少铜液飞溅。出铜结束后,再将流槽升起,将流槽里积存的铜液排出,冷铜量下降明显,每炉减少1.3吨冷铜产生(见表4)。

6 改进效果

以上改进全部完成,部分项目经过多年运行,这些优化改进对倾动炉日常生产技术指标产生明显影响,通过数据收集分析,可以得出不断技术应用改进后贵冶倾动炉杂铜年产能上升幅度大,指标得到提升,炉窑寿命安全稳定运行效率高了。改进后结果见表5。

7 结论

贵冶倾动炉自主创新证明,杂铜冶炼工艺装备技术应用改造后生产技术指标明显提升,不仅减少了能源消耗,还提高了产能效益,碳排放量直接下降了45%。只有通过技术优化改进可以不断挖掘潜能,得到更佳技术指标。