基于位移反求加载法的高精度皮卡车架疲劳开发与验证

2021-04-19邓欲斌于人杰

邓欲斌,蒋 瑜,于人杰

(1.庆铃汽车(集团)有限公司,重庆 400052;2.中国汽车工程研究院,重庆 401122)

皮卡是一种前面像轿车,后面带货箱的客货两用汽车,其特点是既有轿车的舒适性,又不失强劲动力,而且其载货和适应不良路面的能力比轿车强。车架是皮卡的重要总成,能够承受不同工况下各类载荷的冲击[1],极易发生疲劳破坏,所以在车型开发早期进行疲劳预测显得尤为重要。

完善的疲劳性能开发流程是保证开发精度和质量的关键。疲劳性能开发中的载荷分解是实现将路面激励转化到车架输入载荷的关键步骤,分解方法主要包括4种:自由位移加载法、位移反求加载法、自由载荷加载法和约束载荷加载法。这4种方法的特点各有差异[2],见表1。

表1 载荷分解方法特点对别

本文选择精度较高的基于位移反求加载法,结合试验场采集载荷谱数据与皮卡整车多体动力学模型,以整车内部响应信号(悬架位移信号、整车轴头Z向加速度信号、转向拉杆力标定信号)为目标信号,迭代反求整车等效位移激励信号,进而分解获取车架边界载荷谱,最后基于Miner线性累积损伤理论对车架进行疲劳分析及优化,并将优化后的实车进行台架试验验证。

虽然基于位移反求法的虚拟迭代技术在四驱SUV等轿车上有一定应用[3],但国内对皮卡车架的相关研究较少,由于皮卡的底盘结构形式差异导致传力路径不同、车架承载形式及工艺与轿车差别较大,本文将基于皮卡车架进行疲劳性能开发与验证。

1 位移反求加载法理论

基于位移反求加载法的载荷分解,其本质是求解非线性系统的逆问题。将现有试验场采集载荷谱数据作为系统目标响应信号,利用高精度多体动力学模型,迭代反求系统外界等效位移激励,最后用该位移激励驱动多体模型进行仿真分析,提取车架各关键接口点载荷谱信息,其原理如图1所示。

图1 虚拟迭代技术

通过生成白噪声信号unoise及系统白噪声响应信号ynoise,获取系统传递函数F(s),如式(1)所示。

由试验采集载荷谱数据作为目标信号ydesired(s)和系统逆传递函数F-1(s),获取系统初始激励信号u1(s),如式(2)所示。

由于实际样车系统的传递函数F0(s)为非线性,与计算获得的传递函数会有一定误差,即F0(s)≠F(s),因此,仿真获取的第1次响应信号y1(s)并不等于期望信号ydesired(s),如式(3)所示。

此时需反复进行迭代修正外界等效位移信号,通过对比响应信号与期望信号来不断修正参数因子a,直到响应信号与期望信号满足迭代精度要求为止,如式(4)所示。

式中:un+1(s)为第n+1次驱动信号;un(s)为第n次驱动信号;yn(s)为第n次响应信号。

2 位移反求加载法载荷分解

2.1 多体动力学建模及精度检查

整车模型包括以下子系统:前悬架系统、后桥系统、板簧系统、转向系统、前稳定杆系统、动力总成系统、车架(驾驶室、货箱)等。

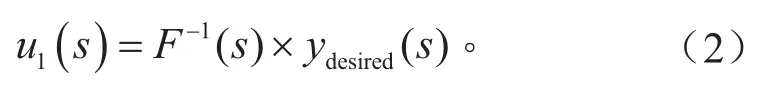

由于簧下部件加速度较大,在疲劳载荷分解中,其重量、惯量和质心对分解精度影响较大,需按照真实物理参数建模,重要零件使用柔性体模型。皮卡整车多体动力学模型如图2所示。

图2 皮卡整车多体动力学模型

通过整车装配及静平衡调试,检查模型的正确性;将迭代所需的通道参数进行归零设置,对比实测轮荷与仿真轮荷,验证仿真模型与实车模型的一致性。

2.2 载荷谱采集及精度检查

载荷谱采集包括某试验场的耐久道路、评价道和坡道的载荷,包括车轮六分力、加速度、弹簧位移、应变、GPS等共计100个通道的载荷数据。皮卡载荷谱采集试验车辆状态如图3所示。

图3 皮卡载荷谱采集试验车辆状态

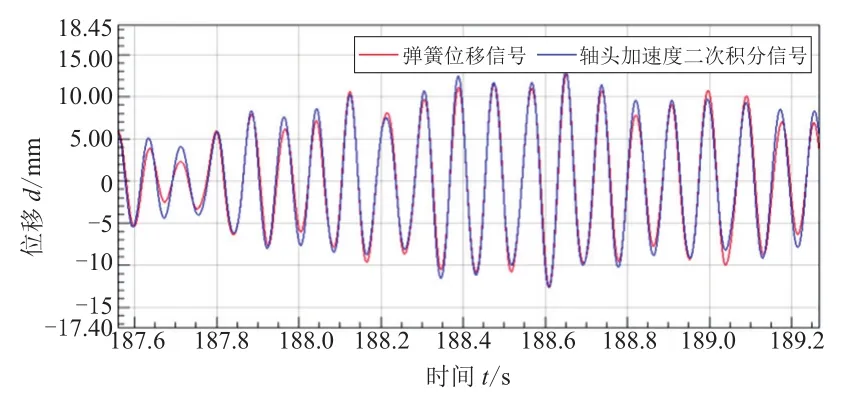

载荷谱采集精度检查包括采集信号的范围、对应关系的合理性等,如轴头加速度二次积分得到的位移信号与位移传感器测试的位移信号应具有一致性,如图4所示。

图4 皮卡整车多体动力学模型

2.3 数据处理及等效

依据企业试验规范进行载荷采集,保证用户目标里程总损伤与试验场路面等效里程总损伤的当量一致,通过载荷迭代分解和工况组合,得到与总损伤等效的疲劳分析工况,见表2。

表2 疲劳分析等效工况

2.4 虚拟迭代精度检查

2.4.1 相对损伤比精度检查

以轮心Z向加速度、弹簧位移和转向拉杆力为迭代目标,经过10次迭代后,相对损伤比接近1,满足0.5~2范围内的精度要求[4]。

图5 相对损伤比

2.4.2 时域对比检查

经过10次迭代,通过局部放大得知仿真迭代数据与实车测试数据基本完全对应,满足精度要求。

图6 后轮轴头Z向加速度实测数据与仿真结果对比

2.4.3 频域对比检查

对比仿真迭代数据与实车测试数据在40 Hz内的重合度,图7为左后轮轴头Z向加速度对比,图8为左后弹簧位移对比,仿真与实测结果完全对应,满足精度要求。

图7 左后轮轴头Z向加速度对比

图8 左后弹簧位移对比

3 疲劳仿真与优化

使用惯性释放法计算车架各工况下的单位载荷结构应力,结合位移反求加载法获取的车架输入载荷谱进行疲劳仿真分析。

3.1 疲劳分析有限元建模

采用笛卡尔坐标系,整车竖直向上(垂直纸面向外)为Z轴正方向,建立车架总成有限元仿真模型如图9所示,网格平均尺寸为8 mm,整个车架总成模型包含单元约60万个。

图9 车架总成三维模型

车架总成所采用的材料牌号及参数见表3。

表3 车架材料牌号及参数

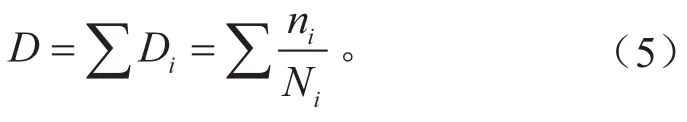

3.2 Miner线性累积损伤理论

车架的疲劳性能根据材料的S-N曲线进行全疲劳寿命分析,以零件的应力结果为基础,用雨流循环计数法和Miner线性累积损伤理论进行疲劳分析[5],结构的疲劳损伤为:

式中:ni为应力水平Si循环的次数;Ni为结构在应力水平Si下的疲劳寿命。当累积损伤D达到1时发生失效。

3.3 疲劳分析及优化

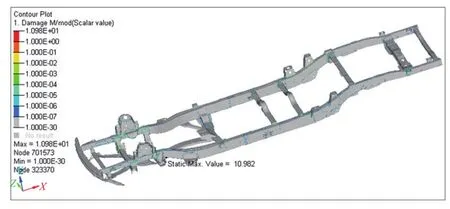

根据Miner线性累积损伤理论,对车架的寿命进行仿真预测,包括钣金和焊缝疲劳[6],车架疲劳损伤值云图如图10所示。

图10 车架总成疲劳损伤云图

排除刚性单元引起的不真实损伤结果,不满足要求的位置有3处,与实际售后出现的问题吻合。车架纵梁搭接焊缝接头位置的疲劳仿真损伤为3.7,如图11所示,超出目标值1,不满足要求,优化方案为延长焊缝40 mm,加强焊接接头工艺,优化后损伤满足要求。

图11 疲劳仿真结果问题再现

3.4 台架试验验证

对优化后的实车进行台架试验验证,台架试验载荷输入与虚拟迭代载荷来源相同,均来自试验场采集载荷,保证了输入一致性;经过数据处理等效,台架试验需进行360 h,试验过程中记录异响、不可预测等情况,并对试验后的车辆进行静态、动态检查、拆解检查,台架试验及车架拆解如图12所示,拆解结果表明车架各组件未发现明显变形、开裂等失效工况,满足疲劳要求。

图12 台架试验及车架拆解

4 结论

本文以皮卡车架为研究对象,进行了全流程疲劳耐久性能开发,选择基于位移反求加载法进行载荷分解,对整个疲劳性能开发的各个环节进行精度控制,疲劳仿真分析与售后问题印证较好,优化改进后通过了台架试验验证,可以得出以下结论:

(1)基于位移反求加载法的载荷迭代分解方法,以及疲劳性能开发全流程精度控制方法,能够实现仿真与售后问题的较好印证,保证疲劳性能开发精度和质量需求。

(2)疲劳性能的预测方法在开发早期能够较准确地预测车架设计薄弱环节,进而通过优化设计改良产品,为皮卡车架的疲劳性能研发提供了理论基础和技术支持,缩短了产品开发周期。