电子驻车制动卡钳电控性能测试系统的设计与实现

2021-04-19曾繁卓王应国杨永锋辛元强任学良李宗玉

曾繁卓,王应国,杨永锋,辛元强,雷 文,李 伟,任学良,李宗玉

(中国汽车工程研究院,重庆 401122)

随着汽车发展更加趋向电子化、信息化和智能化,汽车电子技术和控制技术在汽车上的应用日趋成熟,汽车电子驻车制动系统(Electrical Park Brake,EPB)也已成功研制并得到应用,它采用先进的机电一体化自动控制系统取代了人力机械式驻车系统,从而可以依据最优控制策略轻松地面对各种复杂的运行工况,具有更高的安全性、舒适性和良好的操纵性能[1]。未来该系统将向模块化、信号传播准确化、功能多面化方向发展,是自动泊车、自动巡航、自动驾驶等未来汽车技术发展方向不可缺少的关键技术[2]。

电子驻车制动卡钳是EPB的核心零件,它包含传统的机械卡钳和电机驱动模块,将电信号转变为机械运动[3]。目前,机械卡钳经过几十年的发展,产品技术和测试规范相对比较成熟。2018年中国汽车工业协会发布了T/CAAMTB 6—2018《电子驻车制动钳总成性能要求及台架试验方法》,但该方法中电机驱动模块的电控性能并没有详细的测试规范和技术要求。为了真实地从零部件层面反映出驻车制动工况,依据某企业标准的具体要求,构建EPB卡钳电控性能试验测试系统。

1 EPB卡钳的工作原理

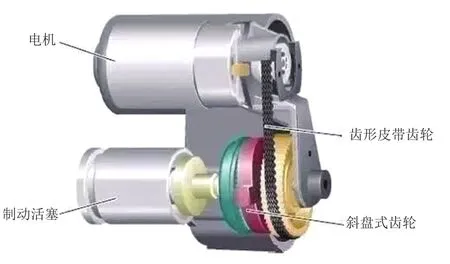

EPB的工作原理与传统的机械式驻车制动器相同,都是通过制动盘与摩擦片产生的摩擦力来达到控制驻车制动的目的,只不过控制方式由先前的机械式驻车制动器变为电子按钮[4]。目前,在汽车上应用比较广泛的电子驻车技术是卡钳集成式EPB,卡钳集成式电子驻车制动器总成如图1所示。驻车时,当驾驶员操作EPB电子按钮后,电子控制单元将控制集成在左、右制动卡钳内的电机动作,并带动制动卡钳活塞移动产生机械夹紧力从而完成驻车制动[5]。

图1 卡钳集成式电子驻车制动器总成

卡钳集成式EPB中的后轮制动执行器主要由制动钳体、电机、皮带、齿轮组等组成。其电机驱动模块借助1个电机,1套多级齿轮机构和1个丝杆传动装置,采用电信号传递控制命令,将“启动驻车制动”的指令转化为所需的力,从而使制动摩擦片与制动盘接触[6]。卡钳集成式电子驻车制动器电机驱动模块如图2所示。

图2 卡钳集成式电子驻车制动器电机驱动模块

2 测试系统总体设计

2.1 测试系统设计原理

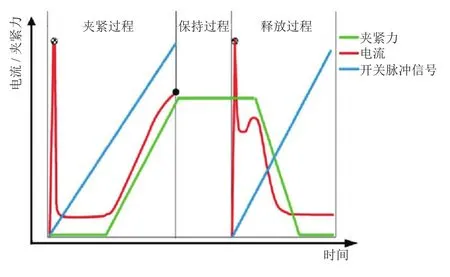

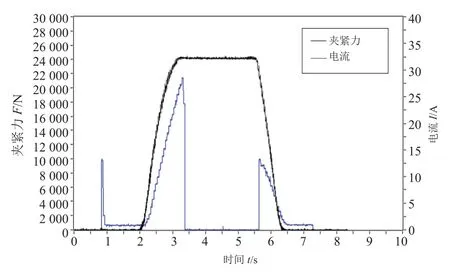

EPB卡钳电控性能测试系统的目的是在零部件层面上真实反映驻车制动工况,无液压夹紧释放功能是模拟在静态驻车制动工况下,卡钳夹紧力与电机工作电流的动态变化关系,通过该测试项目考核EPB卡钳在一定电流下的卡钳夹紧力以及卡钳驻车夹紧和释放时间。无液压情况下时间-电流、夹紧力曲线如图3所示。

图3 无液压情况下时间-电流、夹紧力曲线

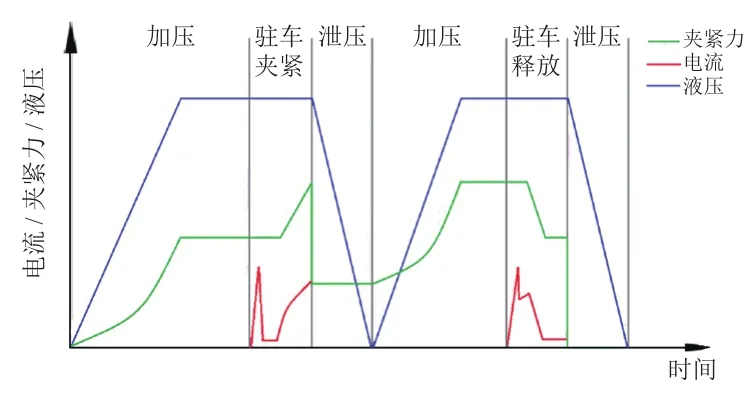

有液压夹紧释放功能是模拟在有行车制动液压配合的情况下,车辆从启动驻车制动到解除驻车制动的过程,整个过程包括如下动作:驾驶员行车制动-启动电子驻车-松开电子驻车按钮-解除行车制动-行车制动-释放电子驻车-解除行车制动。考核在此过程中卡钳夹紧力、电机电流、行车制动液压的随动变化关系。有液压情况下时间-电流、夹紧力、行车制动液压曲线如图4所示。

图4 有液压情况下时间-电流、夹紧力、行车制动液压曲线

电机的过载性和欠电性测试的目的是考核在车辆电瓶电压有变化的情况下对驻车制动的影响,分别模拟电瓶充满电和馈电两种情况下,通过设定指定的驻车夹紧时间观察卡钳夹紧力与电机工作电流的动态变化关系。电机的过载性和欠电性曲线如图5所示。

图5 电机的过载性和欠电性曲线

2.2 测试系统设计思路

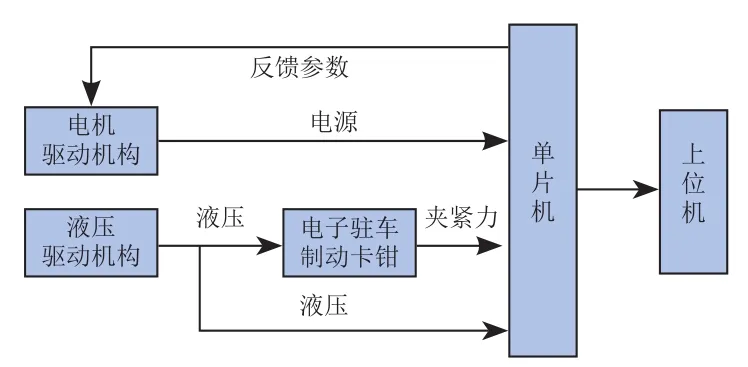

在EPB卡钳电控性能测试系统中电机驱动机构提供实现电子驻车所需的电流和电压,液压驱动机构通过气液转换的方式产生液压,单片机的数据采集模块用于采集电机的电流信号、卡钳输入液压信号及卡钳夹紧力信号,经过综合判断处理,单片机通过输出控制模块及时改变电机驱动机构的输出参数,以保证电机输入电流及驻车夹紧时间的稳定性和准确性。同时,单片机将采集到的信号传送到上位机,上位机用于监视试验运行情况并实时显示试验曲线。系统总体框架如图6所示。

图6 系统总体框架

2.3 测试系统主要参数选择

EPB卡钳电控性能测试系统主要由数据采集模块、气液转换驱动模块、电机驱动模块、单片机控制输出模块以及计算机数据处理系统组成,各模块的具体参数选择如下:

数据采集模块中监测EPB卡钳的电流选用深圳圣斯尔电子技术有限公司生产的小电流单路直流电流隔离变送器,其供电电源DC 12 V、量程DC 0~30 A、输出DC 0~5 V标准电压信号;采集输入到EPB卡钳的液压值选用供电电源DC ±12 V、量程0~25 MPa、输出DC 0~5 V标准电压信号的液压传感器;采集卡钳的夹紧力选用供电电源DC ±12 V、量程0~50 000 N、输出DC 0~5 V标准电压信号的拉压力传感器。

气液转换驱动模块二位五通电磁阀选用亚德客电磁阀,型号为4V310-10,工作压力为0.15~0.80 MPa,工作电压为DC 24 V;二位五通气控阀选用亚德客气孔阀,型号为4A310-10,工作压力为0.15~0.80 MPa。

电机驱动模块中用于控制EPB卡钳中电机正反转用接触器选用施耐德的接触器,型号为A9C20842,控制电压为AC 220 V,额定电流为63 A。

下位机系统采集电流值、液压值和夹紧力变化信号,提供控制气液转换驱动模块中二位五通电磁阀,以及控制EPB卡钳中电机正反转换向用接触器的开关脉冲信号,综合考虑A/D模拟量输入功能、D/O数字量输出功能等因素,选用飞思卡尔公司生产的HCS12X系列16位单片机,型号为MC9S12XS128MAL, 由 128 kB 程 序 Flash、8 kB RAM、8 kB数据Flash组成片内存储器。主要功能模块包括内部PLL锁相环模块、2个异步串口通讯SCI、16通道A/D转换模块以及输入/输出数字I/O口。这些特性可完全满足对系统采集和控制的需求。

上位机应用LabVIEW 2014编程环境进行数据分析与处理,LabVIEW是一个借助于虚拟面板用户界面和方框图建立虚拟仪器的图形化编程设计系统,其采用可视化的图形编程语言,已被看作是标准的数据采集控制编程软件。运用LabVIEW面向组件技术构建自动测量系统,程序机构好,稳定性高,资源消耗低[7]。

3 测试系统硬件设计

3.1 测试系统机械部分设计

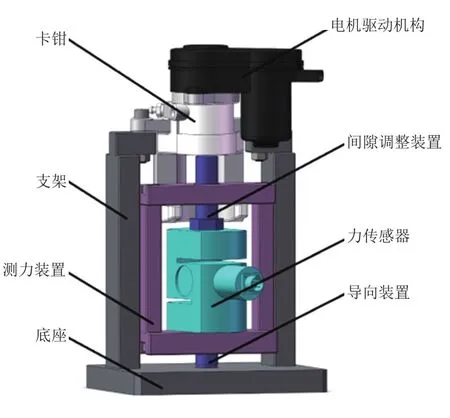

由于卡钳内部空间狭小,且卡钳的夹紧力达到30 000 N以上,因此用于测量卡钳夹紧力的力传感器不能直接安装于卡钳内部。为解决上述问题,拆除了EPB卡钳电控性能测试系统中的卡钳总成U形支架和摩擦片。在保留浮动钳的情况下设计了用于测量卡钳夹紧力的测试装置,如图7所示。该装置主要由底座、支架、测力装置、间隙调整装置、力传感器和导向装置组成。其中,间隙调整装置不仅可以将夹紧力传递给力传感器而且可用来模拟摩擦片与制动盘之间的间隙,测力装置用于将夹紧力传递回卡钳的钳体上,导向装置与卡钳总成的活塞同轴,保证夹紧力有序传递。

图7 测试系统卡钳夹紧力测试装置

3.2 测试系统气液转换部分设计

EPB卡钳电控性能测试系统的气液转换部分主要是完成对EPB卡钳输入液压的控制,通过改变气液转换装置的输入气压达到卡钳总成输入液压变化的目的。测试系统气液转换部分设计图如图8所示,其中液压传感器将卡钳输入液压转换为标准电压信号并送入单片机的数据采集模块;气液转换装置将气压转换为液压;二位五通电磁阀接收来自单片机系统发出的换向脉冲电压信号,控制二位五通气控阀动作实现气液转换装置换向操作,加入气控阀的主要目的是为了满足在换向压力调压阀输出较低的驱动气压时可实现顺利换向动作;卡钳输入的不同液压通过转换压力调节阀调节气压得到,经过控制压力调节阀调节输出的气压用于对二位五通气控阀的控制。试验过程中,40 L储气筒充气,控制压力调节阀将气压调节至0.4 MPa保持不变,转换压力调节阀则需根据气液转换装置的尺寸及输出液压的大小进行调节。

图8 测试系统气液转换部分设计图

3.3 测试系统测控部分设计

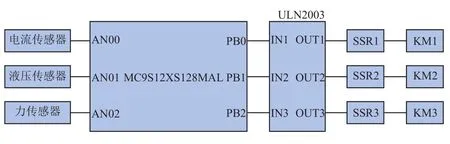

EPB卡钳电控性能测试系统的测控部分主要应用到MC9S12XS128MAL单片机的ATD模块、DO数字量控制输出模块及SCI串口通信模块。ATD数据采集模块中电流传感器接AN00(67脚),用来监测输入到驻车制动卡钳电机的电流变化;液压传感器接AN01(69脚),实现对卡钳输出液压的测量;力传感器接AN02(71脚),完成实时采集制动卡钳夹紧力值的任务。在DO数字量控制输出模块中,控制卡钳总成电机驱动夹紧用的接触器KM1经固态继电器SSR1和ULN2003接PB0(24脚),控制卡钳总成电机驱动放松用的接触器KM2经固态继电器SSR2和ULN2003接PB1(25脚),控制卡钳总成输入液压用的接触器KM3经固态继电器SSR3和ULN2003接PB2(26脚)。测试系统电路部分设计如图9所示。

图9 测试系统电路部分设计图

4 测试系统软件实现

下位机软件的实现是整个电控性能测试系统的主要组成部分,测试系统运用C语言作为开发工具,在MC9S12X系列单片机的开发环境Code Warrior下编程,其主要包括AD模拟量数据采集程序、DO数字量控制输出程序和SCI串口通信程序。

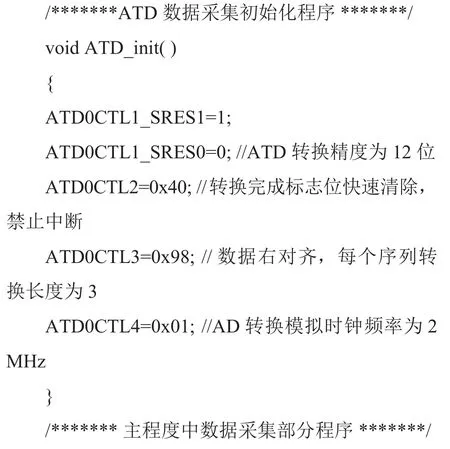

4.1 AD模拟量数据采集程序实现

由测试系统测控部分设计可知,直流电流隔离变送器、液压传感器和力传感器分别接入单片机ATD模块的AN00~AN02。因此,每个序列的转换长度设置为3,AD转换模拟时钟频率设置为2 MHz。由于在指定频率下采集的全部数据在时间轴上是等间距的,所以数据采集模式选择多通道扫描,连续转换序列模式。AD转换精度设置为12位,不采用外部触发的工作方式,MC9S12XS128MAL单片机ATD模块模拟量输入量程为0~5 V,从单片机中读取的AD端口数据为ATD0DRn,电压值为Volt,量程的转换公式为:

Volt=(ATD0DRn/4096)×5 000

利用查询方式,最后通过SCI串口通信程序将数据上传至上位机。AD模拟量数据采集部分程序如下。

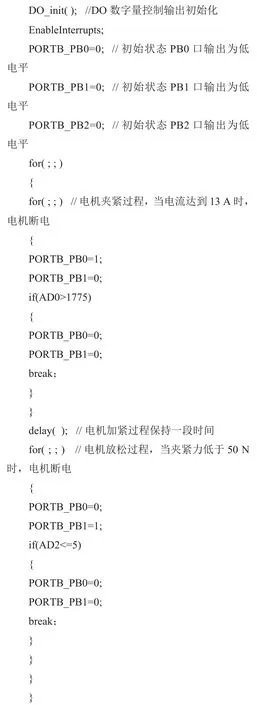

4.2 DO数字量控制输出程序实现

由测试系统测控部分设计可知,EPB卡钳总成电机驱动夹紧和放松分别由单片机的PB0和PB1口控制,单片机PB1口控制二位五通电磁阀的通断。程序中设置相应的引脚为输出,输出引脚置1则对应的阀或接触器闭合工作,输出引脚置0则转换为常开状态。DO数字量控制输出部分程序如下。

4.3 SCI串口通信程序实现

串口通信程序的目的是将单片机采集到的数据发送到上位机,波特率设置为9 600 B,采用查询的方式发送数据,SCI串口通信部分程序如下。

5 EPB卡钳电控性能测试系统的应用

5.1 无液压夹紧释放功能试验

将EPB卡钳总成安装到测试系统的夹具上,测试系统给电机通电DC 12 V,工作电流达到13 A。驻车夹紧和释放3次,记录时间-电流、夹紧力的曲线关系,测量卡钳的夹紧力、夹紧时间(从启动电子驻车到达至恒定夹紧力所经历的时间)、释放时间(从释放电子驻车到夹紧力为0所经历的时间)。EPB卡钳总成无液压夹紧释放功能测试曲线如图10所示。

图10 EPB卡钳总成无液压夹紧释放功能测试曲线

5.2 有液压夹紧释放功能试验

将EPB卡钳总成安装到测试系统的夹具上,加注制动液排净空气。测试系统施加2 MPa(4 MPa、6 MPa、8 MPa、10 MPa)液压,稳压过程中,同时通电DC 12 V,工作电流达到13 A。使电机完成作动夹紧,然后泄压为0 MPa;再施加2 MPa(4 MPa、6 MPa、8 MPa、10 MPa)液压,稳压过程中,通电DC 12 V,使电机完成作动释放,然后泄压为0 MPa,记录时间-电流、液压、夹紧力的曲线关系,测量卡钳的夹紧力、夹紧时间(从启动电子驻车到达至恒定夹紧力所经历的时间)、释放时间(从释放电子驻车至夹紧力达到恒定所经历的时间)。EPB卡钳总成有液压夹紧释放功能测试曲线如图11所示。

5.3 电机过载性试验

将EPB卡钳总成安装到测试系统的夹具上,测试系统给电机通电DC 15 V,夹紧时间2.5 s,记录时间-电流、夹紧力的曲线关系,测量卡钳的夹紧力和最大工作电流。EPB卡钳总成电机过载性测试曲线如图12所示。

图11 EPB卡钳总成有液压夹紧释放功能测试曲线

图12 EPB卡钳总成电机过载性测试曲线

5.4 电机欠电性试验

将EPB卡钳总成安装到测试系统的夹具上,测试系统给电机通电DC 9 V,夹紧时间2.5 s,记录时间-电流、夹紧力的曲线关系,测量卡钳的夹紧力和最大工作电流。EPB卡钳总成电机欠电性测试曲线如图13所示。

图13 EPB卡钳总成电机欠电性测试曲线

6 结论

EPB卡钳电控性能测试系统由数据采集模块、驱动加载模块、控制输出模块以及计算机处理模块组成,整个装置操作简单,测量精准,可实现对EPB卡钳的无液压夹紧释放功能、有液压夹紧释放功能、电机过载性和电机欠电性测试。将该测试系统搭载到制动部件滑阻及密封性试验台上,经中国汽研部件与材料测评研究中心制动实验室实际应用,试验结果表明,该系统达到了企业提供的技术条件下对设备的要求和预期效果,能够满足各类相关标准的检测需要。