SWATH型科考船柴油发电机组气囊隔振设计方案

2021-04-17李琼玥

李琼玥,王 帅

(1.宜昌测试技术研究所,湖北 宜昌443003; 2.武汉第二船舶设计研究所,武汉430064)

小水线面双体科考船作为承担远洋深海科考任务的特种船舶,对科考设备可靠性要求很高,科考船本体噪声需要得到严格控制,所以有必要对小水线面双体科考船主要噪声源设备柴油发电机组采用气囊隔振设计,在保证设备安全性的前提下最大限度降低噪声源的振动噪声。

对于国内舰船柴油发电机组,现在普遍采用橡胶双层隔振技术,隔振效果一般能达到30 dB[1],但对于民用船舶普遍还是采用橡胶单层隔振方案,该方案达不到科考船所需的隔振要求。另外,气囊隔振技术已经在我国舰船大型动力设备隔振装置上得到应用,而且效果显著[2]。

本文针对某型小水线面双体科考船1 100 kW柴油发电机组进行了气囊双层隔振设计,抑制了柴油发电机组的振动向船体传递,并通过柴油发电机组隔振装置实船测试,验证了隔振设计方案的可行性,对小水线面双体科考船全船的减振降噪具有很明显的效果。

1 设计原理及方法

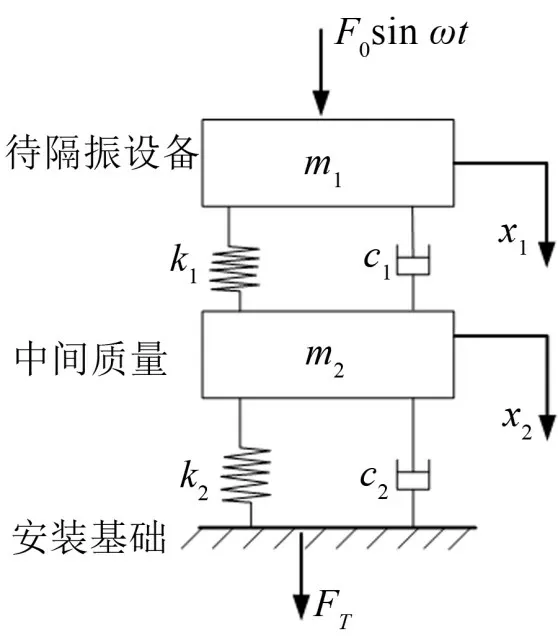

1.1 双层隔振设计原理

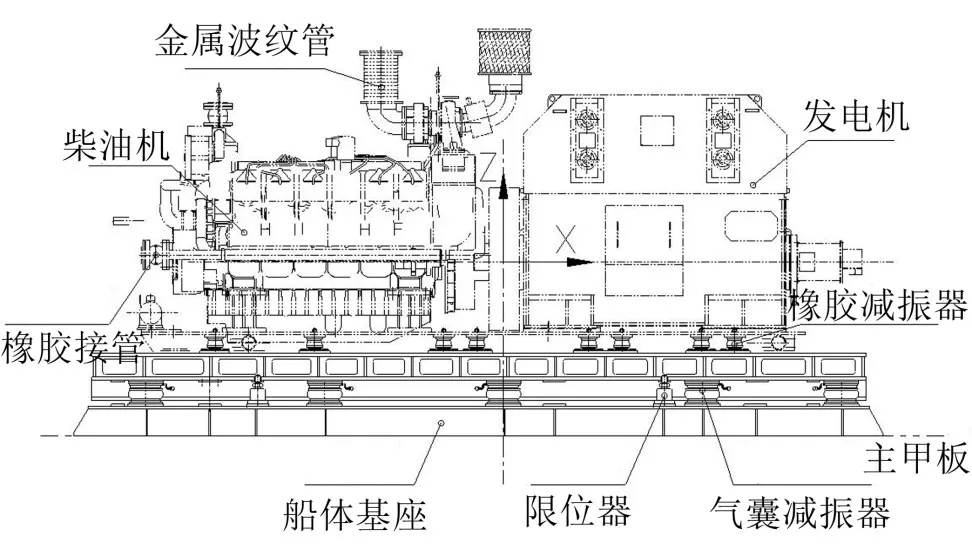

双层隔振设计原理是将质量和振幅都较大的柴油发电机组(m1)通过上层隔振器安装在具有一定质量的中间框架(m2)上,中间框架再通过下层隔振器安装在船体基座上。可利用中间框架惯性衰减上层隔振器传递来的振动,从而可以增强隔振效果。双层隔振装置系统图如图1所示。根据牛顿第二定律可以导出双层隔振系统的振动微分方程[3]。

图1 双层隔振系统图

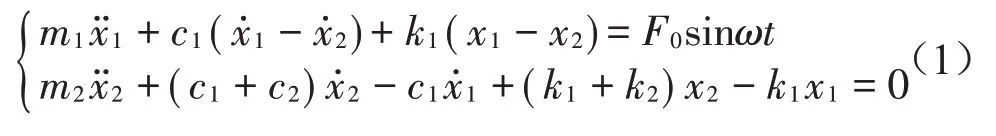

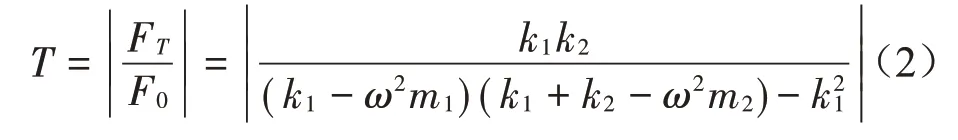

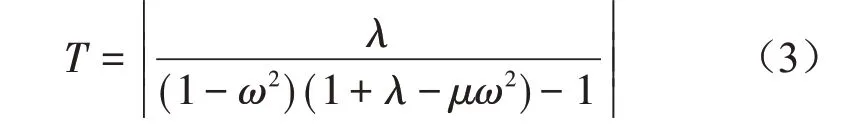

工程中分析隔振效果时,将影响因素较小的阻尼参数忽略,在此条件下求解式(1)稳态解,进而可计算隔振装置的力传递率T:

为了方便研究各参数对力传递率影响,可假设m1=1、k1=1,令下上层刚度比λ=k2/k1,中间框架与待隔振设备的质量比μ=m2/m1,则m2=μ,k2=λ,可得:

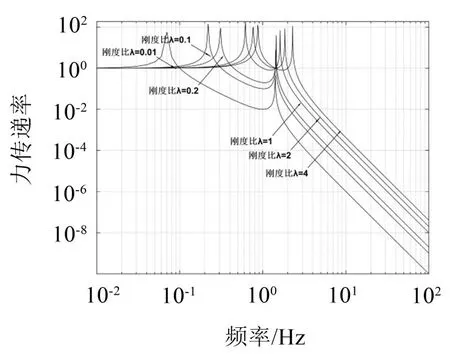

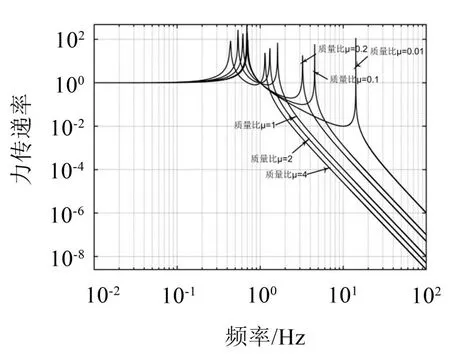

依据式(3),以激励频率ω为变量,分析刚度比λ和质量比μ对隔振效果的影响。令质量比μ=1,分析刚度比λ对隔振系统传递率的影响;令刚度比λ=1,分析质量比μ对隔振系统传递率的影响,给出的隔振传递曲线如图2和图3所示。

从图2分析可知,质量比一定时,刚度比越小,隔振效果越好,但过低的刚度比会导致设备的稳定性降低。

从图3分析可知,刚度比一定时,质量比越大,隔振效果越好。但当质量比达到一定数值后,隔振效果增强不再明显,并且质量比的增加会加大隔振的成本和系统的质量。一般质量比的取值范围一般为0.25~1。

1.2 气囊隔振设计优点

气囊减振器具有固有频率低、无驻波效应、能在变载的情况下保持不变、刚度可调等优良的隔振性能[4]。

气囊充放气控制系统可以保证气囊依据隔振平台姿态自动进行充放气,使隔振装置姿态保持在±3 mm 之间,可保护柴油发电机组橡胶接管及金属波纹管等设备安全运行,提高设备运行的可靠性。

图2 刚度比对力传递率的影响

图3 质量比对力传递率的影响

2 设计方案

依据上述设计原理,将柴油发电机组和船体基座等看作刚体,中间质量块看作弹性体,将上层橡胶减振器、下层气囊减振器、减振接管和波纹管等看作带阻尼的弹性元件,进行柴油发电机组气囊双层隔振系统的简化快捷设计。已知柴油发机电机组质量m1和激励频率ω,下层减振器选用刚度k2较小的气囊减振器,出于轻量化考虑取质量比为0.3,确定中间框架的质量m2,选取适当的上层减振器刚度k1,从而保证隔振装置的力传递率T较小。隔振设计过程中隔振装置的模态频率应避开柴油机的激励频率,以免发生共振,隔振装置的静稳性、摇摆稳定性等也应该满足总体性能要求,柴油机排气口管路位置等不能出现位移过大的情况。选用振级落差作为隔振系统隔振效果的评定参数,其可被测量,方案易操作[5],隔振效果应满足38 dB(10 Hz~10 kHz)指标要求。

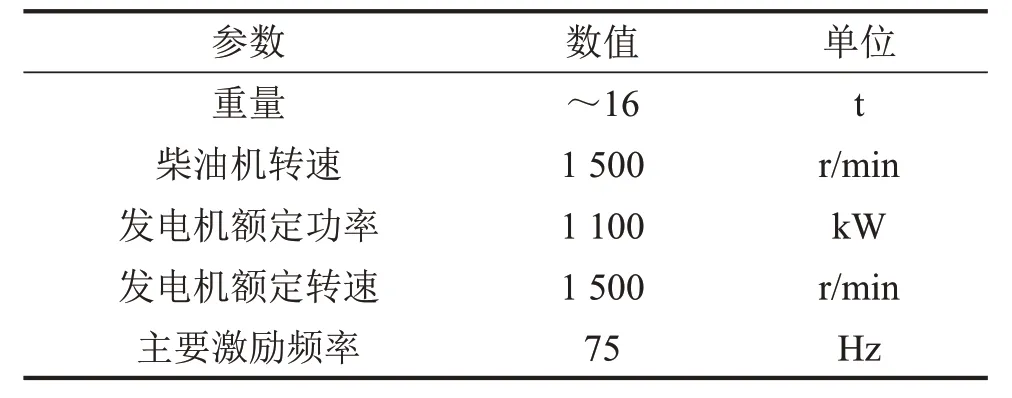

2.1 设备基本参数

1 100 kW柴油发电机组原始技术参数如表1所示。

表1 柴油发电机组技术参数

2.2 设计方案

由于船舶总体设计要求隔振装置不能超过6 t,出于轻量化的考虑,取质量比为0.3,设计中间质量块的重量约为4.6 t。为了保证良好的隔振效果,中间质量块下层选用了10个承载能力为2 t、固有频率为3.5 Hz 气囊减振器[6]安装于船体基座上。从隔振装置稳定性考虑,上层隔振器刚度不宜过小,柴油发电机组采用16个承载能力为1.2 t、固有频率为15 Hz的橡胶减振器垂向安装在中间质量块上。

柴油机和发电机海水进出口均采用橡胶接管与外部管路系统连接,柴油机排气口采用金属波纹管与排气管路连接。柴油发电机组气囊双层隔振布置图如图4所示。

图4 柴油发电机组气囊双层隔振布置图

2.3 隔振装置减振计算

柴油发电机机组隔振装置中间质量块采用钢质整体框架结构,重约4.6 t,材料为Q345B钢。采用有限元方法计算得到中间质量块在自身重量和柴油发电机组重量(湿重)共同作用下的最大应力为48 MPa,最大应变为0.04 mm,满足Q345B 材料的许用应力和应变要求。隔振装置主尺寸长5 850 mm,宽2 050 mm,高502.5 mm,满足总体布置要求。

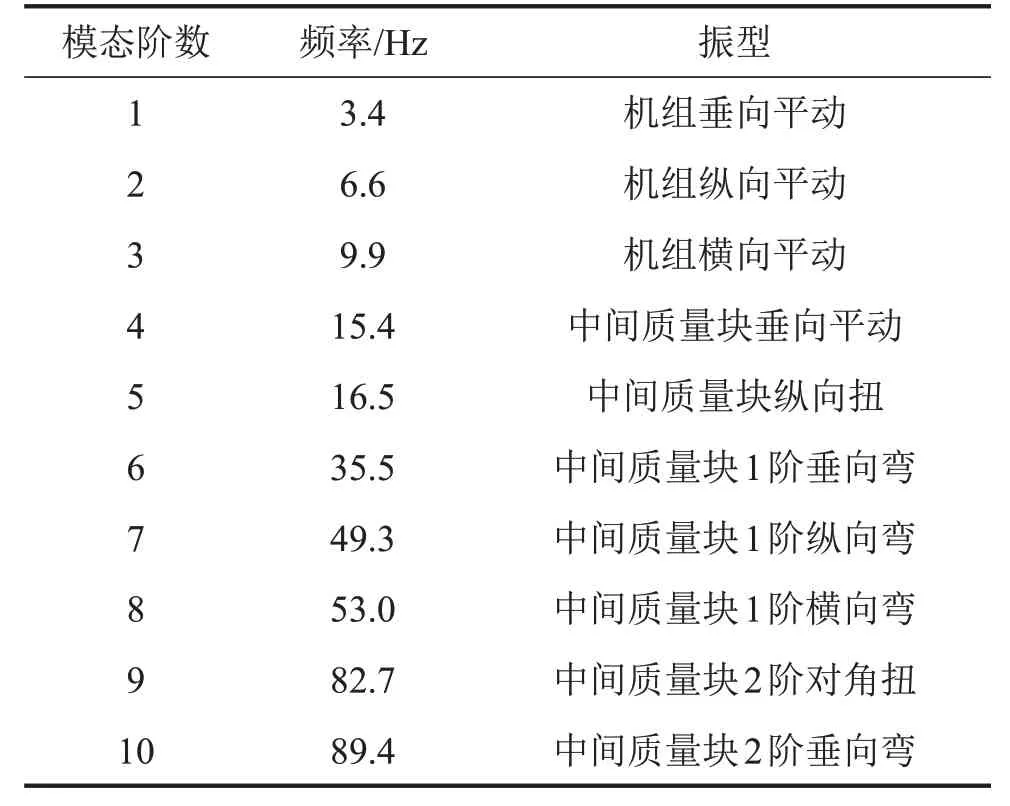

建立中间框架、柴油发电机组有限元模型,计算得到柴油发电机组隔振装置前10阶固有频率和振型如表2所示。

柴油发电机组气囊双层隔振装置的刚体模态频率范围为3.4 Hz~15.4 Hz,中间质量块前6阶弹性模态频率范围为16.5 Hz~89.7 Hz,避开了柴油发电机组的激励频率(75 Hz)。

表2 机组隔振系统前10阶耦合模态频率振型

隔振装置在只承受机组湿重和中间框架重量的情况下,所有上层减振器静变形均为1.2 mm,未超过要求的允许变形量2.0 mm,各气囊减振器受力约为20 kN,且受力均匀,说明隔振装置中减振器布置合理。

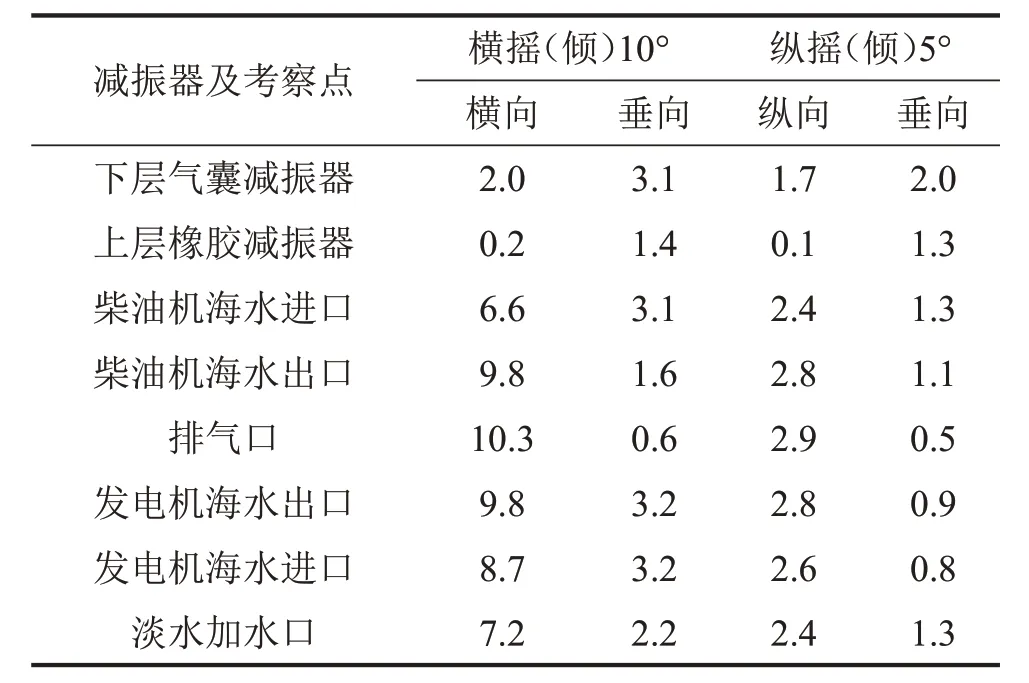

根据总体设计要求,需要考虑隔振装置在处于横摇(倾)10°和纵摇(倾)5°状态下的安全性,计算得到柴油发电机组隔振装置在上述摇摆状态下减振器及关注点的最大偏移量如表3所示。

表3 摇摆状态下减振器及考察点的最大偏移量/mm

由表3可以看出:纵摇(倾)5°状态下各减振器和减振接管均满足使用要求,在横摇(倾)10°状态下,柴油机排气口径向最大偏移10.3 mm,未超过要求的12 mm,柴油机海水进出口和发电机海水进出口径向最大偏移9.8 mm未超过了要求的10 mm。

2.4 气囊控制系统

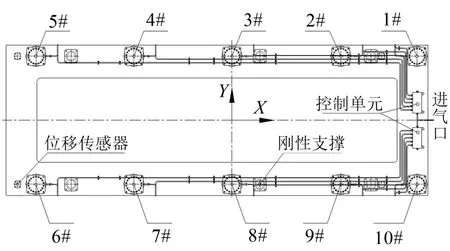

1 100 kW柴油发电机组气囊控制系统由充气控制单元、位移传感器、过滤减压阀、电缆、管路及接头组成,每个充气控制单元中设有电磁阀和压力传感器,电磁阀用于开关气路,压力传感器用于检测当前压力。当需要对气囊充气时,只需开启对应气囊的电磁阀,就可对其充气;当需要对气囊放气时,先关闭主管路电磁阀,打开放气电磁阀将管道的气体排出,再开启对应气囊的电磁阀。气囊控制系统布置方案如图5所示。1 100 kW柴油发电机组隔振装置中采用10个气囊支撑,在中间框架结构上布置2个充气控制单元,在四角共布置4个位移传感器。

图5 柴油发电机组气囊控制系统布置图

气源接口通过软管与过滤减压阀连接,采用经过滤和减压后的空气同时对2个充气控制单元供气,充气控制单元之间采用高压软管连通,充气控制单元与气囊之间采用不锈钢管连通。2个充气控制单元之间采用供电电缆和通讯电缆连接,供电电压为24 V,采用Ether CAT总线进行通讯。

3 试验验证

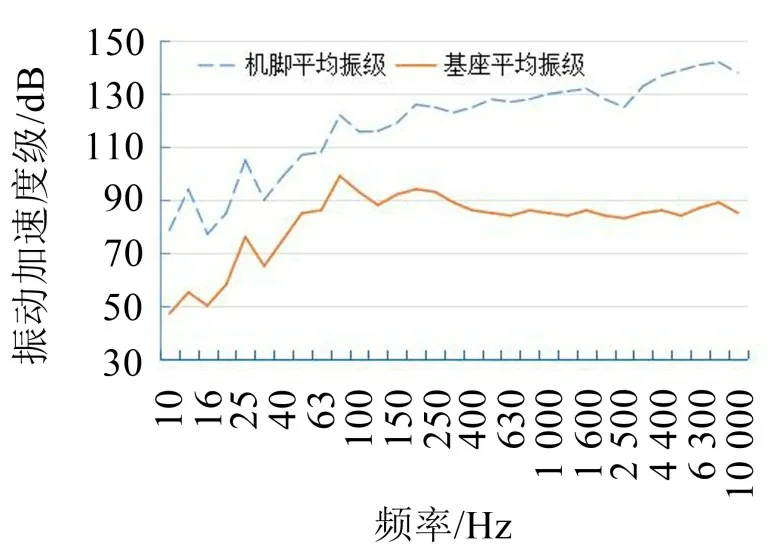

为了验证柴油发电机组气囊双层隔振装置设计方案的可行性以及隔振效果,测试柴油发电机组在额定运转工况下的振动加速度,测量频率范围10 Hz至10 kHz,基准值为1 μm/s2。

在额定工况下,测得柴油发电机组安装脚平均振动加速度级为148 dB,船体基座平均振动加速度级为104 dB,隔振效果为44 dB,频谱曲线如图6所示。气囊双层隔振装置在高频段无驻波效应,隔振效果优良。

4 结语

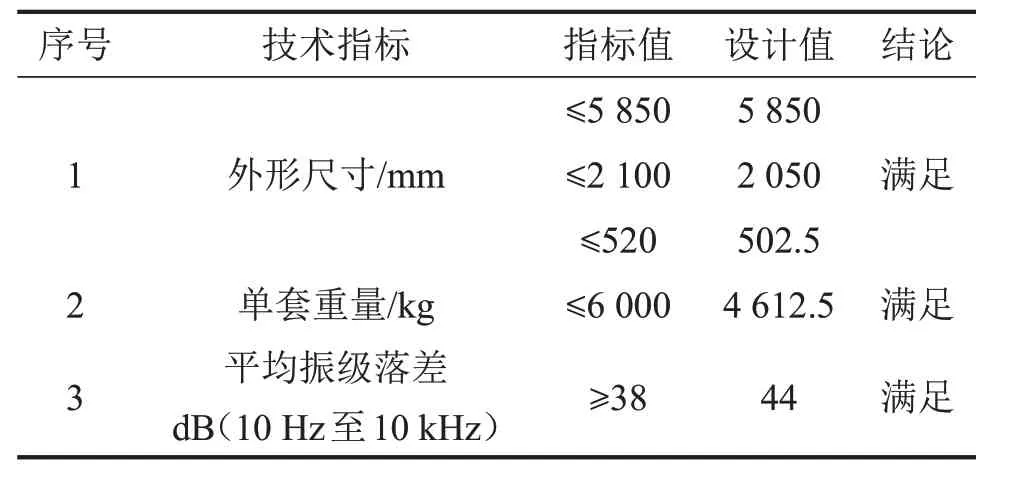

小水线面双体科考船1 100 kW 柴油发电机组气囊减振系统主要包括上层橡胶减振器、中间质量块、下层气囊减振器、橡胶接管、金属波纹管和气囊控制系统,通过设计、安装调试及振动测试,得到隔振装置设计结果如表4所示。

图6 柴油发电机组双层隔振装置振动加速度级曲线

表4 1 100 kW柴油发电机组隔振装置设计结果

气囊隔振装置的外形尺寸、重量、设备的可安装性、维修性等各个方面都满足总体要求。根据计算分析可知,隔振装置模态频率避开了设备的激励频率,同时满足横摇(倾)和纵摇(倾)的要求,保证了设备的安全使用性能。

小水线面双体科考船柴油发电机组气囊隔振装置是将气囊减振器运用于民用船舶,通过测试验证其很大程度上提升了隔振装置的隔振效果,从而大大降低了主要噪声源设备向船体的振动传递,表明其在民用船舶减振降噪领域具有很好应用前景。