组合支架现浇预应力混凝土连续箱梁施工控制技术

2021-04-17冯文玮

冯文玮

(中铁二十局集团市政工程有限公司,甘肃兰州 730030)

1 工程概况

某高架桥工程,上部结构为(51+61+51)m连续管翼缘组合梁,下部桥台为轻型桥台、钻孔灌注桩基础,桥墩为双柱式桥墩,K4+480~K4+780加宽段设置三柱式桥墩,承台厚度的设置标准包含2.5、3 m两类,设置Ф1.5 m和Ф2 m两种形式的灌注桩。预应力混凝土连续箱梁为重点施工内容,应用建模分析的方法,掌握施工情况,以便高效施工。

2 有限元模型的创建

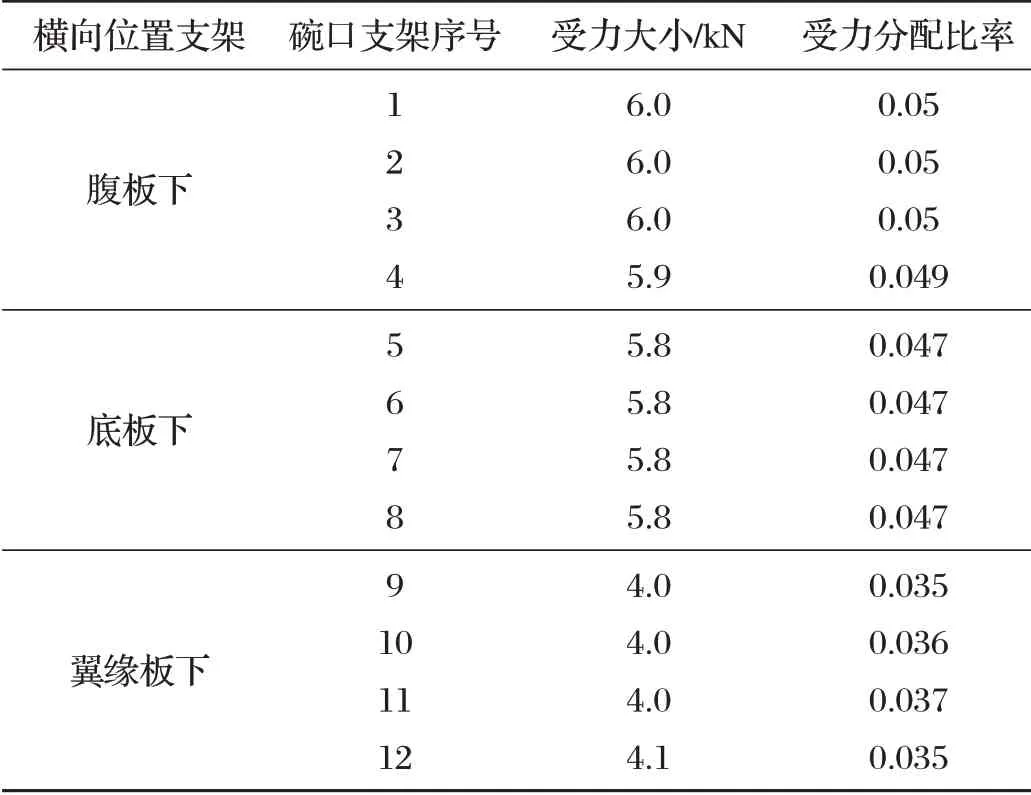

依托MIDAS/Civil有限元软件简化建模,共计468个节点,243个单元。桥梁的横截面为变截面形式,不利于实体模型的创建,为了给钢管横向受力特性的研究提供依据,采用的是等截面的三维实体模型,节点共546个,单元173个。箱梁自重615.2 kN,考虑所创建的模型、钢管的轴向刚度特性,展开计算与分析,确定横排向的碗扣支架轴力,根据此方面的数据可以进一步探讨碗扣支架的横向受力特点。碗口支架横向轴力分布规律如表1所示。

表1 碗口支架横向轴力分布规律表

3 数据分析

3.1 受力情况

根据表1内容展开分析,碗扣支架的受力特点各异,最大发生在腹板最外侧的支架处,达到6.0 kN;最小为翼缘板下部的支架,为4.0 kN。整个施工流程可划分为6个阶段,总工期60 d,具体规划为:

(1)第一阶段,施工内容为4个桥墩,30 d。

(2)第二阶段,组织梁体的浇筑作业,10 d。

(3)第三、第四、第五个阶段均为预应力施加作业,操作对象分别为腹板、底板、顶板,作业时间均为5 d。

(4)第六阶段,在前述各项工作均落实到位且无质量问题后,拆除脚手架,5 d。

综合考虑建模结果以及箱梁在张拉后的受力特性,根据此方面的情况选取具有代表性的截面,对其展开分析,加深对受力情况的认识。

4 组合应力分析

经过预应力张拉作业后,结合掌握的箱梁顶板相关信息,对其组合应力展开分析。以控制截面的顶底板为例,在浇筑施工后,该处的受力相对较小。腹板预应力张拉作业落实到位后,箱梁具备较高的承受能力,可承载全截面的压应力,具体为顶板2.35 MPa、底板2.1 MPa。

在完成顶底板的张拉作业后,底板压力相对较大,在其作用下,箱梁呈上拱的特点,碗扣支架未处于受力的状态。将支架拆除后,顶底板的应力有变动,但幅度较小,压应力在各结构的分布为顶板3.89 MPa、底板7.21 MPa。选取6个截面,分别针对碗扣支架钢管的受力特点展开探讨,以各截面的轴力情况为依据,确定处于最大受力状态下的碗扣支架,具体情况如表2所示。

表2 各阶段受力最大的碗扣支架钢管

在混凝土浇筑初期,混凝土尚未达到硬化的状态,该部分材料的重量在支架可承受的范围内,相比之下,以中墩支架受力最大,达到13.25 kN。经过腹板预应力张拉后,改变了受力状态,跨中处存在上拱现象,跨中支架不再受力,最大受力发生在墩位置的支架处。选取底板和顶板两处的支架,对其最大轴力展开分析后发现,此时碗扣支架的受力发生变化,跨中上拱幅度较大,墩台受力增加,为19.77 kN。

5 施工技术分析

5.1 支架埋置

以钢管桩为基础材料,搭建支架,为保证支架的稳定性,要求埋入土层深度达到6 m以上;配套长度为100 mm×100 mm的斜撑,进一步提高钢管桩的稳定性,以便支架可正常使用。

5.2 钢支墩

钢支墩由钢管组成,单节长度10 m,厚度8 mm。以设计要求为准,在现场精确加工,切割底部,使其具有平整性。在底部加焊钢板,使该部分与钢管的轴线呈垂直的位置关系。施工中最下截的钢管可焊接至基础顶面钢板处,再组织下一节钢管的吊装作业。以设计高度为准,结合最后一节钢管的长度情况,对其进行灵活调整,保证钢管整体高度的合理性。

5.3 钢牛腿

立柱施工期间,按照要求在墩柱上预埋钢板,采取焊接、锚固措施,通过此举处理钢板,提高稳定性。要求预埋钢板面焊接的钢板呈水平的状态,焊接支撑水平钢板,检查焊缝质量,高度需达到6 mm以上,焊缝应具有饱满性,内部不可出现空洞等问题。

5.4 底模平台的制作

利用工字钢制作底模平台,合理布设前、后横梁,在设置好此类横梁后,可发挥出支撑的作用。施工期间,钢牛腿之间用加劲板焊接,稳定连接钢牛腿,确保其能够维持稳定的状态。

5.5 底模支架施工

技术人员利用全站仪测放钢梁中心线,再标示底座十字线;以测放结果为准,稳定放置底座,检测底座的水平程度,通过调节螺丝的方式调整水平面,若无误则配套上托座横杆等辅助装置。

在第一层的横杆和立杆均设置到位后,可进入第二层安装环节,按照此方法持续推进,直至完成各层的安装作业。最后安装上托座,确保其能够满足设计标高要求,若无误则铺设地膜。

5.6 支架搭设

在支架的搭设过程中,需加强对其垂直度的检测与控制,误差应在100 mm内。搭设到位后,进入预压加载环节,以消除非弹性变形,测定弹性变形量,用于分析支架的承载性能,给后续工作的开展提供参考。施工中,最大荷载取梁板设计荷载的1.4倍,加载物为沙袋,每级加载量为20 t。

为便于观测,在跨中梁板、1/3跨及支座等关键的区域布设测点,用于展开沉降观测,汇总得到观测数据,分析预压前后支架的实际情况,判断其是否存在大范围沉降等异常现象,若有不足之处,则由相关人员分析,视实际情况采取优化措施。

加载过程中,工作人员密切观察支架杆体的实际情况,如是否变形或压弯等。受加载的影响,支架方木模板逐步贴合,彼此间的缝隙量减小,初始状态下存在的缝隙在经过约1/3的加载后几乎完全消除,加载量增加至预压荷载的2/3后,背板接触方木的区域存在压痕。

5.7 支架的拆除

支架的拆除需采取先上层、后下层的顺序,遵循先装后拆、后装先拆的原则。拆除的支架构件不可随意堆放,需转至指定的区域,清理杂物并修整,筛选出具有可重复利用价值的构件,分类放置,以便投入后续的施工中。支架拆除过程中应加强防护,不可损伤既有结构。

6 组合支架现浇预应力混凝土连续箱梁施工的关键控制

6.1 线形的控制

平面线形控制的关键内容在于桥梁轴线的控制,需依据规范操作。纵观现阶段的桥梁建设状况,平面线形的控制方法较多,在竖向线形的控制工作中,应充分关注合拢段桥梁的施工情况。若因现场条件特殊或其他原因无法精准控制竖向线形时,易出现合拢难度大、合拢效果差等问题,影响桥梁的整体观感,甚至破坏桥梁的正常使用状态。对此,应确保线形控制的精准性,及时消除误差。

6.2 应力的控制

连续箱梁桥施工期间,工作人员需要充分考虑受力情况,保证实测值与设计值具有一致性,易影响桥梁受力的均衡性,导致其出现承载力不足或其他情况。在施工阶段,若桥梁应力达到上限值,易诱发桥梁裂缝,导致部分构件的承载性能大幅下降。桥梁裂缝的发生概率较大,其在部分特殊的情况下会出现桥梁坍塌事故,造成不可估量的损失[1]。

针对此方面的情况,施工单位在施工中须检测并合理控制桥梁的施工应力,应充分关注自重、温度、沉降量等指标,根据掌握的监测数据做系统性的分析,准确判断桥梁施工情况,在此基础上灵活调整施工方案,采取有效的控制措施。

7 结语

综上所述,连续箱梁桥所处的施工环境普遍复杂,施工期间的控制要点较多。对此,全体施工人员需要洞察全局,掌握材料、设备、外部环境等方面的情况,采取针对性的控制措施,共同协作,以进一步保证连续箱梁桥的施工质量。