钻井气密封检测作业用液压绞车防吊改进研究

2021-04-17杨如意段立俊马晓伟于成龙

杨如意,段立俊,杨 毅,马晓伟,于成龙

(大庆钻探工程公司钻井工程技术研究院,黑龙江大庆163413)

进行气密封检测作业时,需要通过液压绞车对封隔器进行起吊,实现封隔器下至套管内合适位置进行坐封以及封隔器解封后吊出套管进入小鼠洞下一根套管内的功能。液压绞车通常采用手动操作方式,通过操作手柄控制绞车滚筒收绳、放绳和停止位。

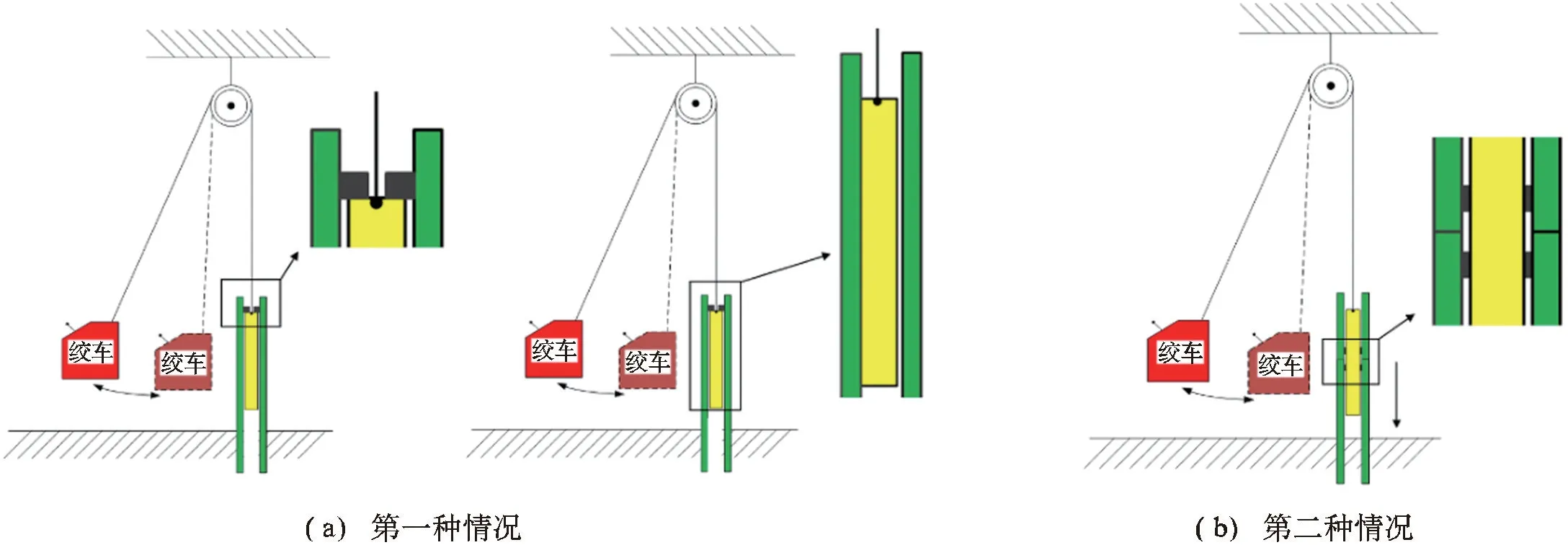

虽然在井场会使用钢丝绳对绞车本体进行固定,但是在气密封检测作业过程中,由于封隔器卡落时产生的瞬时冲击力特别大,还是常常会出现液压绞车被反吊起的现象,具体有两种情况(见图1)。

图1 液压绞车被反吊起两种情况

(1)绞车收绳时由于套管内部结冰或者封隔器橡胶材料在套管内部挤压摩擦导致封隔器卡住,绞车滚筒持续转动,反吊起绞车。

(2)绞车手柄处于中位、绞车滚筒停止时,由于下套管作业人员误以为封隔器已解封,开始进行下套管作业,带动封隔器下落,由于绞车滚筒不转动,从而反吊起绞车。

由于整个气密封检测作业过程中作业人员一直在操作绞车手柄,一旦绞车被反吊起,就会在空中来回悠荡,对工作人员的人身安全将产生巨大的威胁,同时绞车在被吊起的瞬间会受到较大的冲击力,其使用寿命也会受到一定的影响。

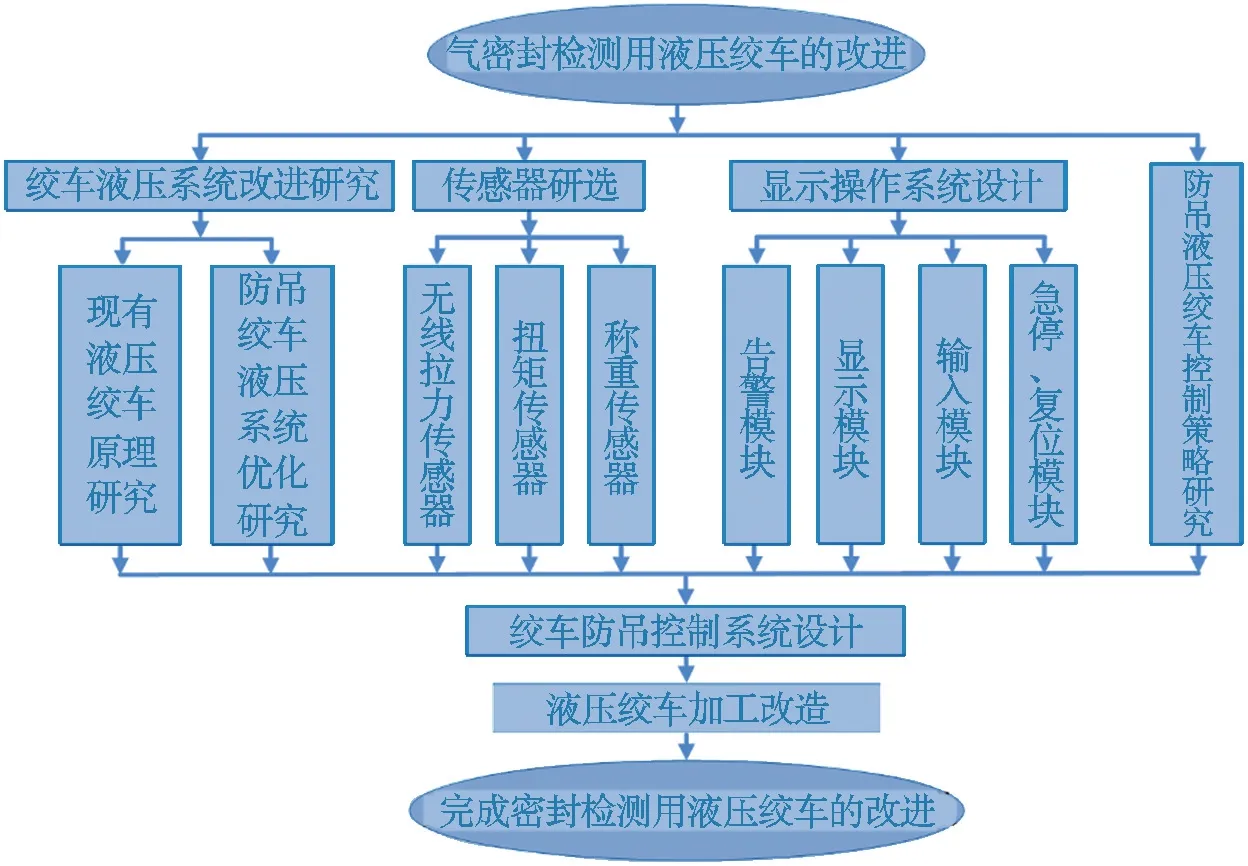

1 整体技术路线

针对前面两种液压绞车被反吊起的情况进行分析,从而确定改进思路:

第一种情况:封隔器卡住时→初步改进思路:绞车滚筒立即停止转动或者自动转变为放绳状态;

第二种情况:封隔器未解封随套管下落时→初步改进思路:绞车自动转变为放绳状态。

综上,可以确定总体改进思路:当封隔器出现以上两种情况时,液压绞车滚筒自动转变为放绳状态。

针对前面的改进思路可以确定液压绞车改进的整体技术路线(见图2)。

图2 液压绞车改进整体技术路线

2 技术分析

2.1 绞车液压系统改进研究

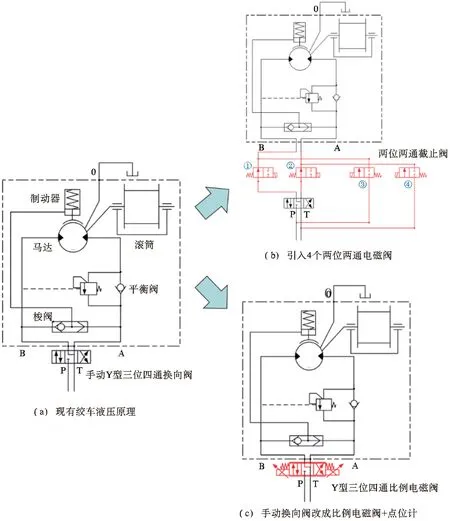

2.1.1 现有绞车液压原理

这里的技术分析针对的绞车型号为BTJ2.5T液压绞车,负载能力为2.5t,系统压力16MPa,绞车的液压工作原理见图3(a),它主要是通过Y 型手动三位四通换向阀实现绞车收绳、停止和放绳三个工作状态。

制动系统通过梭阀进行控制,Y 型手动三位四通换向阀处于中间停止位时,梭阀两个输入端压力相同,无输出,马达制动器工作;当Y型手动三位四通换向阀导通、绞车滚筒处于收绳或放绳状态时,梭阀两端输入压力不同,输出端带压,马达制动器停止工作。

为避免绞车放绳过程中吊物发生失重情况,绞车液压系统还引入了平衡阀来克服“负负载”现象。

绞车收绳时,Y型手动三位四通换向阀右侧导通,进油口P、回油口T 打开,工作油口A 进油、B 出油,平衡阀导通,梭阀右侧输入端压力高,梭阀输出端带压,马达制动器停止制动,马达在液压油的带动下带动滚筒旋转收绳;绞车放绳时,Y 型手动三位四通换向阀左侧导通,进油口P、回油口T 打开,工作油口B 进油、A 出油,平衡阀在检测B 口进油压力达到设定值后导通,梭阀左侧输出端压力高,梭阀输出端带压,马达制动器停止制动,马达在液压油的带动下带动滚筒旋转放绳;绞车处于停止位时,Y 型手动三位四通换向阀处于中间位,进油口P 关闭,工作油口A、B 与回油口T 相通,液压系统处于浮动状态,梭阀两端压力相同,输出端无压力,马达制动器工作,马达停止转动,滚筒停止转动[1-5]。

2.1.2 绞车液压系统改进

针对改进思路这里提出了两种改进方案(以收绳时封隔器卡住为例进行原理说明):

(1)引入四个两位两通电磁阀[见图3(b)]。绞车收绳时电磁阀①、②处于打开状态,③、④处于关闭状态。封隔器出现卡住情况后,4 个电磁阀立即动作,电磁阀①、②立即关闭,③、④立即开启,绞车从收绳状态立即转换成放绳状态,从而解决绞车反吊起问题。绞车处于停止位时封隔器未解封随套管下落的情况原理与之类似[6]。

(2)Y 型手动三位四通换向阀改成Y 型比例三位四通电磁阀+电位计[见图3(c)]。正常操作时与原绞车操作方式相似,通过手动调节电位计控制绞车收放绳状态和停止位。

收绳时Y 型比例三位四通电磁阀右侧导通,封隔器出现卡住情况后,电磁阀立即动作,切换至左侧导通,绞车立刻切换至放绳状态,从而解决绞车反吊起问题。绞车处于停止位时封隔器未解封随套管下落的情况原理与之类似[7]。

2.1.3 两种改进方式比较

(1)引入四个两位两通电磁阀。

优点:控制系统设计较简单,仅需通过控制四个电磁阀动作即可实现绞车防吊功能;

缺点:改进的绞车液压系统需引入4 个电磁阀,整体占用空间大,结构相对较复杂。

(2)Y 型手动三位四通换向阀改成Y 型比例三位四通电磁阀+电位计。

优点:液压系统整体结构改动不大,仅需将手动换向阀更换成比例电磁阀;

缺点:电位计的设计、手动和自动切换功能的控制系统设计相对较复杂。

综合以上两种改进方法,综合考虑到控制系统设计的难易程度以及绞车液压系统机械结构的改进复杂性,并充分征求气密封现场作业人员意见,决定采用手动换向阀改成比例电磁阀+电位计的改进结构。

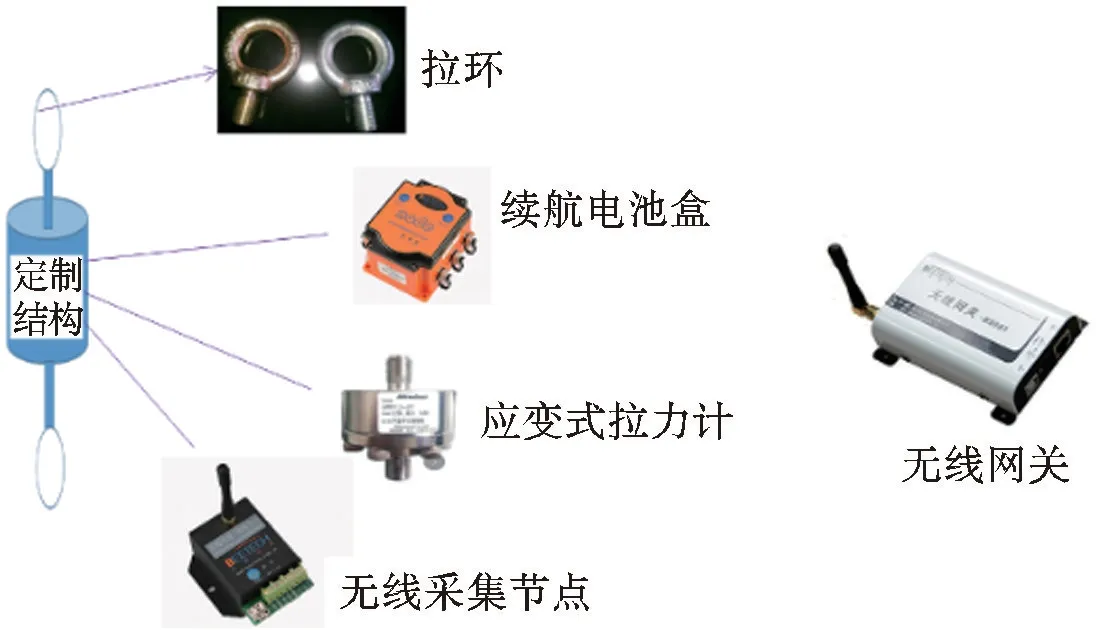

2.2 传感器研选

针对封隔器卡落现象发生时绞车各部分可能产生的参数变化,可采用三种传感器实现信号采集及传输功能。

(1)拉力传感器:安装在钢丝绳与封隔器之间,可直接检测封隔器卡落状态,进行拉力信号采集传输。缺点:井场环境复杂,需采用无线传感器,成本较高。

图3 液压绞车改进原理图

(2)扭矩传感器:安装在滚筒与液压马达之间,可直接监测绞车传动轴转矩变化,进行扭矩信号采集传输。缺点:安装时需对原有绞车机械结构进行改造,成本较高,且需根据不同井场绞车的位置进行保护预警值计算。

(3)称重传感器:安装在绞车底部,可直接监测绞车本体受力状态,进行重力信号采集传输。缺点:井场地面不平,传感器测值不准,若加装水平调平装置,则增加成本及作业人员工作量。

考虑到传感器安装的难易程度以及实际使用过程中的简便性,决定采用无线拉力传感器。由于封隔器需要进入套管工作,所以对传感器的尺寸要求很严格,因此需特制无线拉力传感器组件(见图4)。

图4 无线拉力传感器组件

特制的无线拉力传感器组件主要由拉环、续航电池盒、应变式拉力计、无线采集节点以及无线网关组成。除无线网关需放置在绞车本体内部外,其余部件均需组装在定制结构中,并保证可以进入套管内部,考虑到四寸半套管外径为114.3mm,壁厚8.56mm,因此定制结构最大外径需小于97.2mm,且外壳应具有一定的强度。传感器无线传输同步精度为1ms,测量范围在0~1t 之间(封隔器重量约为150kg),使用环境温度范围为-40℃~+60℃,具备防水功能[8-10]。

2.3 显示操作系统设计

根据气密封检测作业人员反馈,绞车显示操作系统应设计为可实现以下功能:

(1)告警功能——封隔器出现卡落现象时发出报警;

(2)显示功能——显示当前状态参数;

(3)输入功能——可根据不同井场条件设定输入给定参数;

(4)急停、复位功能——系统发生故障(如电磁阀不动作等)时可手动停止防吊保护系统工作;自动放绳状态下作业人员可手动停止当前放绳状态,对系统进行复位[11]。

2.4 控制策略研究

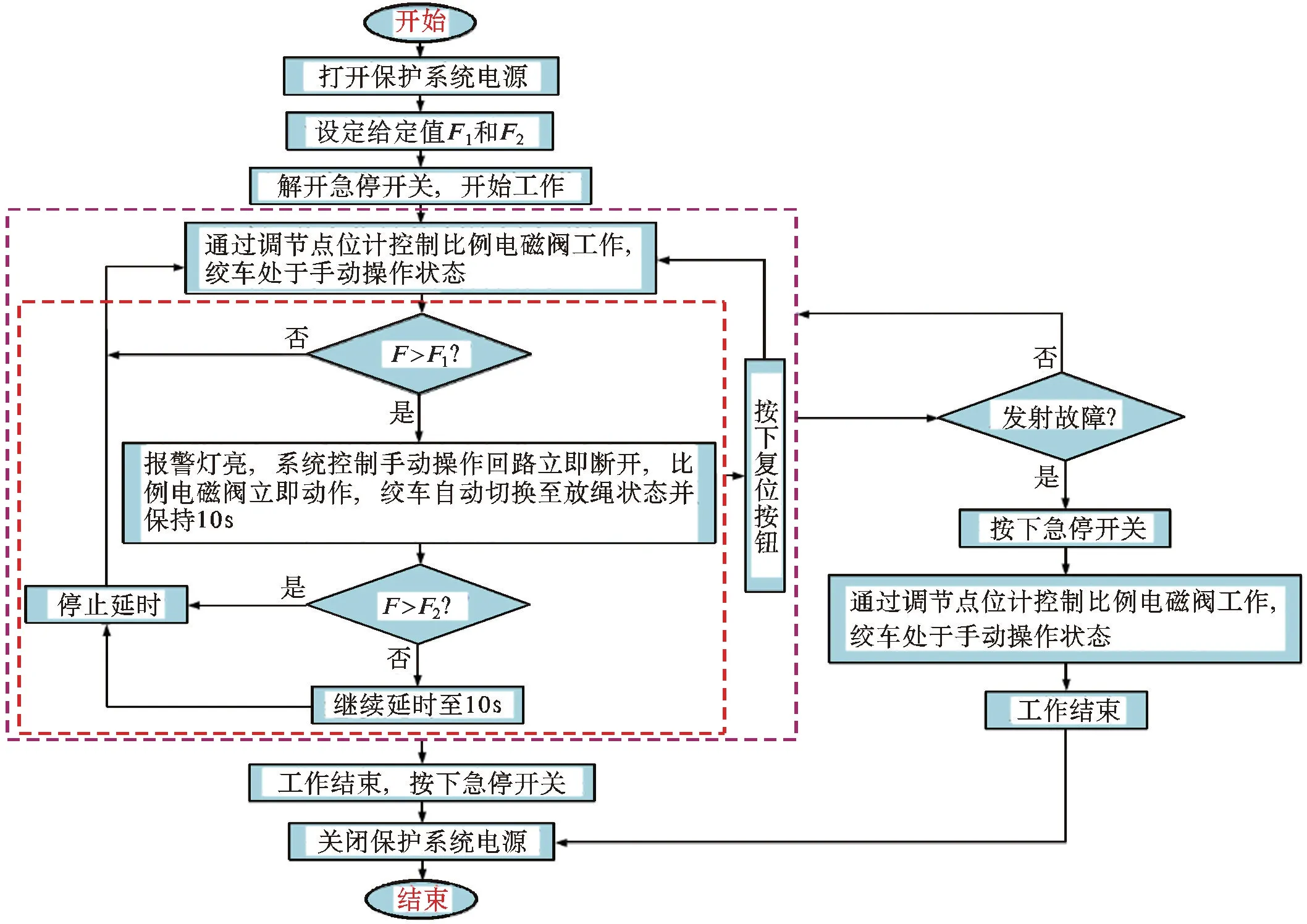

控制系统的设计是液压绞车实现防吊起功能的关键。图5是改进液压绞车控制系统策略示意图。

图5 改进液压绞车控制系统策略示意图

在气密封检测作业之前、固定绞车之后,应打开保护控制系统电源,设定给定值F1和F2(其中F1是大于封隔器重量的特定值,F2是小于封隔器重量的特定值),然后解开急停开关,通过调节电位计控制比例电磁阀工作,使用绞车进行气密封检测作业,此时绞车处于手动操作状态。

在气密封检测作业进行的过程中拉力传感器实时向控制系统传输采集到的拉力信号,当采集值F 大于F1(超过封隔器重力)时,表明封隔器出现卡住或未解封随套管下落情况,此时报警灯亮,控制系统立即断开手动操作回路,并控制比例电磁阀立即动作,绞车自动切换至放绳状态,并维持10s(给作业人员预留的反应时间)延时,供作业人员紧急处置[12-14]。

在延时的10s过程中,当传感器采集值F小于F2(小于封隔器重力)时,控制系统立即停止延时,并立即切换至手动操作方式。这是因为作业人员通常在10s以内即可采取有效措施保证绞车不会再被吊起,如在封隔器未解封随套管下落时控制系统自动切换至放绳状态后,司钻可能在5s 内就停止下套管操作,此时封隔器不再下落,绞车不再有被反吊起的风险,继续放绳时传感器采集值就会小于F2,若继续放绳至10s延时结束,封隔器解封后由于钢丝绳垂落较长,它会立即在套管内做自由落体运动,从而对绞车本体产生一定的冲击。因此,为了防止这种情况发生,控制系统要在传感器采集值F小于F2的瞬间立即停止延时并切换至手动操作方式。

在控制系统保护动作的过程中,为防止系统误判断或放绳延时超时的情况发生,作业人员可通过按下复位按钮将绞车切换至手动操作状态。

同时为了防止控制系统出现硬件问题等现场无法解决的故障从而影响绞车的正常使用,这里设置了急停开关,按下急停开关后,控制保护系统不再工作,绞车仅有手动操作方式。

绞车工作结束后,也需按下急停开关,并关闭控制保护系统电源。

3 控制系统设计

这里针对市场上常用的几种控制器进行了优选:

(1)单片机(MCU)。

优点:适用于简单的测控系统,功能相对简单,体积小,质量轻,价格低,使用方便;

缺点:主控板受制版工艺、布局结构等因素的影响导致不易扩展。

(2)DSP。

优点:主要用于信号处理,适用于一些计算能力要求较高的场合,如视频图像处理、智能机器人等;

缺点:成本较单片机高。

(3)PLC。

优点:主要适用于工业场合,是已调试成熟的单片机控制系统,具有良好的稳定性和抗干扰性;

缺点:对于采集模拟量不多的系统,成本相对较高。

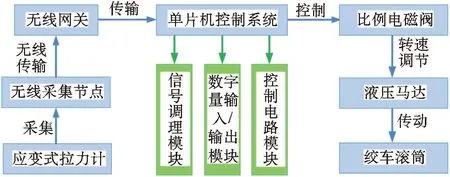

考虑到改进绞车控制系统功能实现较简单,且需要尽量减少控制系统占用的空间,以及成本因素,决定选用单片机控制系统,其具体结构框架如图6所示。拉力计检测的拉力信号被无线采集节点组件采集,然后无线传输到绞车内部的无线网关,无线网关接收到信号后向单片机控制系统的信号调理模块传输,信号经过处理后,通过向数字输入/输出模块输入相应的设定值,再经过单片机的控制电路模块进行运算和输出,就可以控制比例电磁阀动作,从而控制绞车液压系统的液压马达和滚筒,实现绞车的自动放绳状态的切换[15-18]。

图6 单片机控制系统结构框架示意图

4 结论

(1)设计的改进液压绞车通过引入三位四通比例电磁阀+电位计的组合控制系统,能够有效防止气密封检测作业过程中封隔器发生卡落现象时绞车被反吊起的情况发生,保障了作业人员安全,减少了对绞车设备的瞬间冲击,提高了绞车使用寿命。

(2)为改进绞车开发的控制系统,充分考虑到了封隔器卡落现象发生时可能存在的各种情况,优化设计了两个给定值F1和F2,同时附加了复位按钮和急停开关,且整体改进对原有绞车结构未做太多更改,改进成本低廉,使用方便。

(3)由于本改进是针对绞车的液压系统进行的,而绞车液压系统切换的反应时间无法确定,不排除存在封隔器卡落现象发生后绞车被吊起再回落地面的情况,因此本改进的效果还需要通过现场试验进一步验证,但可以肯定的是,本改进会大大减少原有绞车被吊起时对作业人员产生的威胁。