挂帮矿分段空场嗣后充填法开采及其数值模拟研究*

2021-04-17谭伟黄明清王明

谭伟,黄明清,王明

(1.紫金矿业集团股份有限公司, 福建 厦门市 361000;2.福州大学 紫金矿业学院, 福建 福州 350116)

0 前言

江铜银山矿业有6个开采区段,采用地下开采的方式开采铅锌矿,以露天开采的方式开采九区铜矿体。现主要以九区的露天开采为主,矿山原有露天生产能力为5000 t/d。根据深部挖潜扩产改造初步设计,设计地下开采生产能力为 8000 t/d,将来露天和地下同时开采时的总生产能力为13000 t/d。首期地下开采范围为-288 m至-658 m之间的矿体,主要采矿方法为分段空场嗣后充填法和浅孔留矿法。首采中段为-378 m和-478 m中段。

矿山于2011年12月完成了单系列6500 t/d处理能力的铜选厂建设,2012年底达产达标。为了与选厂的处理能力相配套,自 2012年底起,露天开采的供矿量由5000 t/d提高到6500 t/d。然而露采供矿量的增加不仅加速了露天开采的下降速度,减少了矿山服务年限,同时还缩短了矿山后期13000 t/d的持续稳产时间。为此,适度提前开采挂帮矿体作为补充矿量,从全局上控制露采规模及矿山服务年限成为矿山亟需解决的问题。

挂帮矿通常采用露天扩帮开采、地下开采、露天与地下联合开采的方式开采[1-2],银山挂帮矿因其特殊性,上部露天和深部地下开采仍有很长的共同生产时间,选取合理的采矿方法及采场结构参数[3-4],不仅对维护自身及露天开采的稳定具有重要意义,也对深部地下大规模开采具有重要的借鉴作用。

1 开采方案

挂帮矿的开采原则上既要保证自身开采的安全、经济与高效,也要确保露天开采的安全与稳定。露天开采铜矿石的入选品位低于0.4%,在银山矿现有条件下,通过增加剥采比的方式开采挂帮矿,在经济上不合理[5];同时,由于上部露天矿仍在开采,最终境界尚未形成,无法采用露天和地下联合开采的方式进行开采。而采用地下开采的方式[6-7],若选择的采矿方法合适,可对挂帮矿高品位矿石进行选择性开采,并且可以充分利用深部地下开采已建成的开拓系统。因此,推荐采用地下开采的方式来开采挂帮矿。

1.1 开采技术条件

研究开采区域为-288 m水平以上露天开采二期境界以外的挂帮矿体,主要包括N1、N2、N3、和S1矿体。从地质储量估算结果可知,-288 m水平以上挂帮矿总储量约为 2996万 t,Cu平均品位为0.49%;其中-223 m水平以上挂帮矿储量为1518万t,Cu平均品位为0.45%;-288 m~-223 m挂帮矿储量为1478万t,Cu平均品位为0.54%。

九区矿体主要赋存于3#英安斑岩体南北外接触带及岩体两侧角砾岩、千枚岩、蚀变石英闪长岩及石英斑岩内。矿体走向近东西向、倾向南,倾角为79°~88°,主矿体厚度为20 m~60 m,最大厚度92 m,垂深超过1000 m。其中S1矿体走向近东西向、倾向南,倾角为 70°~88°,平均为 81°,厚度为25 m~80 m,平均厚度为59 m;N3矿体走向近东西向、倾向南,倾角为 77°~87°,平均为 85°,厚度为25 m~50 m;N1矿体平均倾角为85°,厚度为0.98 m~42.99 m,平均厚度为12.17 m;N2矿体平均倾角为84°,厚度为1.52 m~33.97 m,平均厚度为11.03 m。

矿区工程地质条件中等,矿体及其顶底板岩体均属半坚硬至坚硬完整稳固型岩层,矿区断层结构面属禁闭型,破碎带经蚀变胶结,对矿床开采无较大影响。较多采空区没有任何支护,历经数年,至今仍保持完好。九区矿体围岩整体稳定性较好。本区自然环境地质条件中等,未出现有破坏性地震、较大的山体滑坡及泥石流记载。山体稳固,无滑坡、塌方危害,无放射性异常显示。

1.2 采矿方法

结合矿山现状及矿体开采技术条件,对于中厚及以上矿体,推荐采用分段空场嗣后充填法,根据矿体厚度不同,分别采用垂直走向布置和沿走向布置2种方式;对于薄矿体,推荐采用浅孔留矿嗣后充填法。80%以上矿体厚度大于20 m,采用垂直走向布置的分段空场嗣后充填法开采。

(1)矿块布置。矿块沿走向长为30 m,分两步骤回采,一步骤10 m~15 m,二步骤15 m~20 m;宽度为矿体厚度,中段高65 m;分段高度15 m,不留间、顶柱,留5 m底柱。采场底部结构为堑沟形式。矿块结构布置如图1所示。

(2)回采顺序。矿块内先回采一步骤矿柱,然后进行充填,待充填体稳定后,再回采二步骤矿房,最后对矿房进行充填。采场内从中间向两侧推进,或从一端往另一端后退式回采;上下相邻分段回采时,上部分段超前下分段2~3个崩矿步距,要保证上分段凿岩是在下分段的稳固矿体上进行,以保障凿岩作业的安全。

图1 垂直走向的分段空场嗣后充填法

(3)采准切割。采准切割主要工程有采准斜坡道、斜坡道联络道、脉外出矿巷道、分段巷道、凿岩巷道、出矿进路、溜井联络道、溜井、切割平巷及切割天井等。每个采区布置一条采准斜坡道和一个矿石溜井,按一个矿块计算,采切工程总计760 m、8782.8 m3。

(4)回采。凿岩采用DL311中深孔凿岩台车,钻头直径为76 mm,机芯高度为1.85 m。炮孔扇形布置,台班效率为80 m/台班,采用平行炮孔崩矿,排距为 2.2 m,最小抵抗线为 2.2 m。装药采用BJC-41型地下矿用乳化炸药装药车。以切割立槽为自由面起爆,微差爆破,非电导爆系统起爆。由上盘向下盘回采,开始先爆破一排,正常状态下每次2~3排,可以多个分段同时侧向崩矿。爆破落矿后进行通风,排出炮烟,然后进行撬毛,局部不稳固要作支护处理。爆下的矿石借自重落到出矿分段,使用斗容10 t的柴油铲运机出矿,矿石通过出矿联络道、分段巷道被转运到矿石溜井。铲运机出矿效率为550 t/台班。

(5)通风。新鲜风流由中段巷道通过管缆进风井、辅助斜坡道、分段巷道、凿岩巷道进入采场回采工作面,污风经空场上部分段巷道,汇入上部通风巷道,进入老采区巷道排出地表。为加快爆破炮烟排出,采场可采用局扇加强通风。

(6)采场支护。一般情况下不予支护,对于不稳固地段,可采用锚杆支护或锚网支护等联合支护方式进行处理。

(7)充填。回采结束后,对采空区按一步骤采用高强度全尾砂胶结充填,充填体强度需大于1.8 MPa,灰砂比为1:4;二步骤用全尾砂微胶结充填,对强度基本没有要求,但需要固结,灰砂比为1:20。

2 数值模拟及其结果分析

为了给将来大规模地下开采矿块布置提供依据,以及保障挂帮矿自身开采的安全、经济和高效,在岩石力学试验的基础上,采用数值模拟计算的方法对垂直走向的分段空场嗣后充填法采场结构参数进行优化[8-10]。

2.1 数值模拟方案

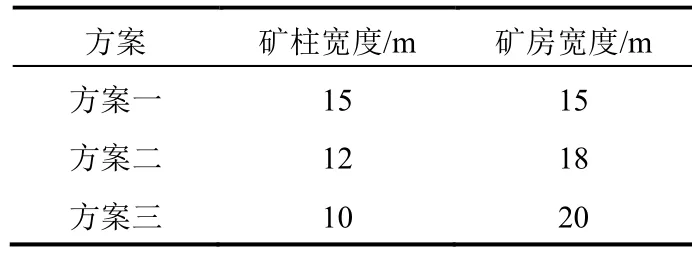

根据前文所述,采场回采高度为60 m(不含底柱),矿体厚度为40 m,沿走向长度30 m,分矿房、矿柱两步骤回采。先采矿柱,采用灰砂比1:4高强度充填体充填后再采矿房;矿房回采后,用灰砂比1:20的低强度充填体进行充填。模拟方案见表1。

表1 模型设计方案参数

由于实际开采时,采场回采完后,需立即进行充填处理,所以以上方案中一步骤的开采尺寸对整体开采的稳定性影响不大,而二步骤开采完后,其两侧充填体能否保持稳定,不仅与充填体自身强度有关,还与二步骤矿房回采宽度有关。因此,本次,主要是依据实际回采顺序进行数值计算,模拟相邻的3个矿块回采,模拟回采区域如图2所示,采场编号依次为 1-1、1-2、2-1、2-2、3-1。3个矿块的一步骤采场均已回采且充填完毕,其中一个矿块的二步骤采场也充填完毕,对下一个矿块的二步骤采场进行回采,分析此时的稳定性状态。

图2 回采区域

2.2 模拟过程

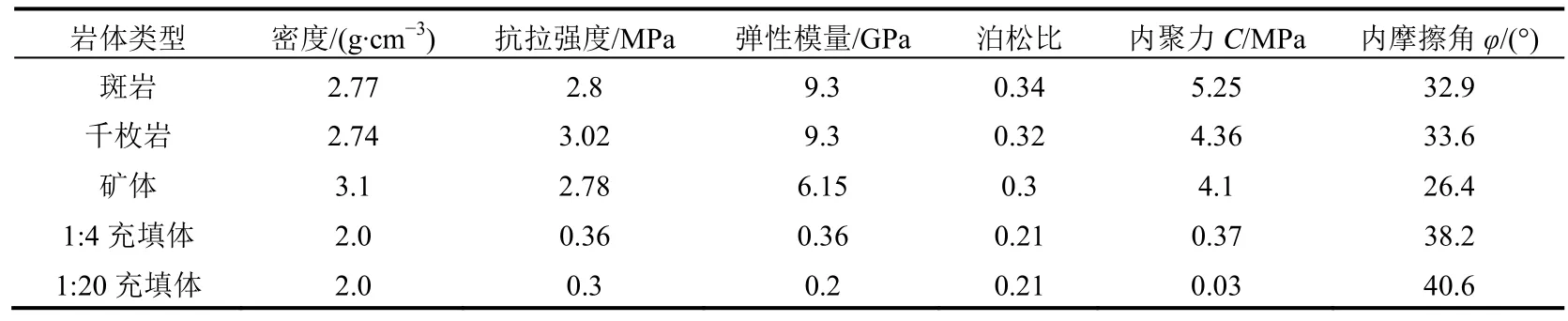

(1)参数选取。本次岩体力学参数均是通过相关岩石力学试验所得,各类型岩体的力学参数详见表2。

表2 各类型岩体及充填体相关物理力学参数

(2)初始条件和边界条件。本次计算模型边界约束采用位移约束的方式,计算收敛准则为不平衡力比率≤10-5。根据圣维南原理,采场影响范围有限,在离采场较远处岩体位移将很小,可将计算模型边界位移视为零。因此,模型顶部为自由边界,上部施加上覆岩层自重应力约束,根据该矿地表高程平均取+57 m,可知建立的计算模型埋深约为280 m,则模型的上覆岩层自重应力即竖直应力为σv=7.56 MPa;其它各边界施加位移约束。

(3)本构模型。数值模拟涉及到的岩石、充填体均属于弹塑性材料,假设矿岩为理想弹塑性体,使用Mohr-Coulomb准则作为岩体的破坏准则。Mohr-Coulomb准则的剪切破坏判据如式(1)所示:

式中,σ1为最大主应力;σ3为最小主应力;c为黏结力(或内聚力),φ为内摩擦角;f为破坏判断系数,当f≥0时,材料处于塑性流动状态;当f<0时,材料处于弹性变形阶段;Nφ=(1+sinφ)/(1-sinφ)。

2.3 数值模拟结果分析

为研究矿柱矿房两步骤回采的合理跨度,对所涉及的3种方案进行了模拟计算,分别从应力、位移及塑性区的变化情况进行分析。

2.3.1 竖直和水平位移分析

(1)竖直位移分析。3个方案位移最大区域均主要集中在顶板中间和左侧2-1充填体靠近顶部区域。方案一矿房开挖后,顶板最大下向位移为 6.8 cm,两侧一步骤充填体最大下向位移为6 cm~6.5 cm。方案二矿房开挖后,顶板最大下向位移为7 cm,两侧一步骤充填体最大下向位移为5 cm~6 cm。方案三矿房开挖后,顶板最大下向位移为7.1 cm,左侧一步骤充填体2-1最大下向位移为7 cm~7.1 cm,右侧一步骤充填体 3-1最大下向位移为 6 cm~7 cm。从最大竖直位移可知,3个方案中矿房开挖后,从方案一至方案三矿房顶板下向位移略有增加,但增加不大;两侧充填体下向位移相差也不大,方案三的略大一些。

(2)水平位移分析。各个方案开挖后,水平位移最大的位置均发生在左侧充填体立柱2-1的中部;右侧充填体立柱3-1受相邻未开挖矿房的保护,整体位移较小且分布相对均匀。方案一矿房开挖后,左侧充填体立柱2-1的最大位移为9.6 cm;右侧充填体立柱3-1的最大位移为5.8 cm;位移方向均指向空区。方案二矿房开挖后,左侧充填体立柱2-1的最大位移为10.8 cm;右侧充填体立柱3-1的最大位移为5.1 cm;位移方向均指向空区。方案三矿房开挖后,左侧充填体立柱 2-1的最大位移为13.3 cm;右侧充填体立柱3-1的最大位移为4.9 cm。从水平位移分析可知,方案三充填体立柱2-1的位移量最大,达到了 13.3 cm,相对来说较不稳定;充填体立柱3-1因受相邻未开采矿房的影响,反而宽度越小,水平位移越小。

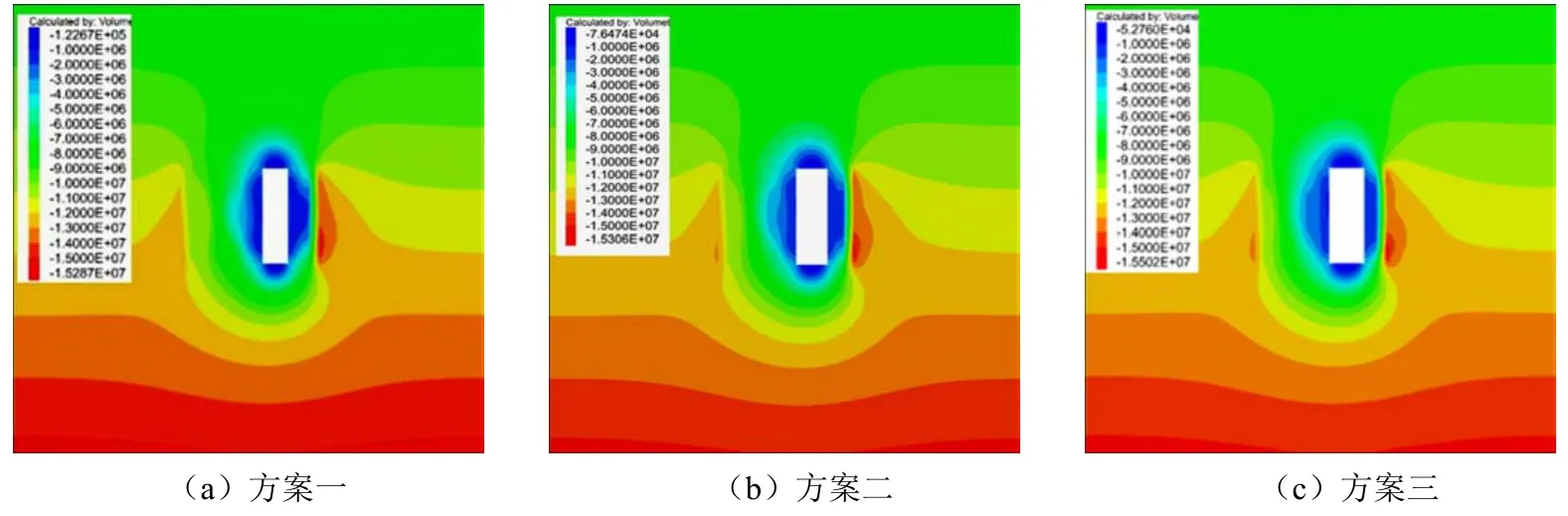

2.3.2 竖直应力分析

图3显示了各个方案开挖后,沿矿体走向的竖直应力分布情况。从沿走向剖面可知,充填体立柱从暴露面往深部方向,最大竖直应力是逐步增大的。方案一矿房开挖后,矿房两侧充填体暴露面区域竖直应力为0.12 MPa~1 MPa。方案二矿房开挖后,矿房两侧充填体暴露面区域竖直应力为 0.08 MPa~1 MPa。方案三矿房开挖后,矿房两侧充填体暴露面区域竖直应力为0.05 MPa~1 MPa。整体来看,3个方案在竖直应力方面,相差不大。

图3 竖直应力云图

2.3.3 塑性区分析

塑性区是判断围岩和充填体是否破坏的重要指标。从图4可知,矿房顶板在开挖过程中均存在少量的塑性区,对矿房整体的稳定性影响不大;矿房两侧充填体立柱在开挖过程中,均出现了大量的塑性区,在计算平衡后,各方案均出现了不同程度的新增塑性区。

方案一矿房开挖平衡后,左侧充填体立柱 2-1出现了较大面积新增塑性区,但塑性区未贯穿整个立柱;方案二矿房开挖平衡后,左侧充填体立柱2-1中部也出现了较大面积新增塑性区,同样塑性区未贯穿整个立柱,但可看到局部区域已接近贯穿;方案三矿房开挖平衡后,左侧充填体立柱2-1中部以上出现了大面积新增塑性区,并且局部已贯穿整个立柱,有可能出现失稳现象。

图4 塑性区分布云图

综合以上分析,3个方案中矿房开挖后,矿房顶板下向位移相差不大,方案三两侧充填体下向位移最大;在水平位移方面,方案三充填体立柱 2-1的位移量最大,达到了 13.3 cm,相对来说更不稳定;在竖直应力方面,3个方案充填体立柱应力集中区域的最大竖直应力相差不大;在塑性区分布方面,方案一和方案二开挖平衡后的新增塑性区面积虽然较大,但均未贯通整个充填体立柱,而方案三开挖平衡后,不仅新增塑性区面积大,而且局部已贯通整个充填体立柱。由此可知,方案三的结构参数较不合适,方案一和方案二为可选结构参数。

然而,从空场嗣后充填法开采经济成本的角度出发,较低的充填成本将带来更高的经济效益。因一步骤需采用高强度的充填体充填,二步骤采用低强度的充填体充填,在保证开采稳定的前提下,一步骤宽度较小的方案相对更优。因此,推荐采用方案二的结构参数,即一步骤矿柱宽为12 m,二步骤矿房宽为18 m,采高为60 m。

3 结论

(1)根据挂帮矿的开采条件以及矿山的开采现状,提出优先开采-288~-223 m中段挂帮矿的开采思路,同时针对占比较大的厚度大于20 m的矿体设计采用垂直走向布置的分段空场嗣后充填法开采。

(2)为了给将来大规模地下开采矿块布置提供依据,以及保障矿体开采的安全、经济和高效,提出了采用数值模拟的方式对3种不同的矿块结构布置方案进行优化,分别为一步骤矿柱宽为15 m,二步骤矿房宽为15 m;一步骤矿柱宽为12 m,二步骤矿房宽为18 m;一步骤矿柱宽为10 m,二步骤矿房宽为20 m。

(3)分别对 3种方案进行数值计算后,从位移、应力和塑性区分布方面进行分析得知,方案三的结构参数较不合适,方案一和方案二为可选结构参数;结合开采经济性,推荐采用方案二的结构参数,即一步骤矿柱宽为12 m,二步骤矿房宽为18 m,采高为60 m。具体实施时,建议先进行现场试验。