浅析井口旋扣设备的现状和发展

2021-04-17朱明坤

朱明坤

(大庆油田钻探工程公司钻井工程技术研究院,黑龙江大庆163413)

旋扣设备是钻井工程中必不可少的工具,旋扣设备的使用贯穿整个钻井工程,鉴于旋扣设备的重要性,国内外油田已研制出各种不同规格型号的旋扣设备,以适应不同的钻井工艺需要。从传统的B 型吊钳,到各种型号、各种原理的液压动力钳;从单个液压动力钳到组合式液压动力钳,从微牙痕动力钳到无牙痕动力钳,从需要多人操作的液压大钳到全自动的铁钻工,经过多年发展,井口旋扣设备已经形成了一套较为完整的规格型号和结构体系。

1 旋扣设备的发展

1.1 B型吊钳

在初期的旋转钻井中,主要采用链钳把丝扣拧上,再用大锤敲击钳柄,然后在井眼里完成上扣[1]。20 世纪初手动大钳逐渐代替链钳开始应用于起下钻和修井作业中,目前钻井中普遍采用手动大钳是B型吊钳,如图1 所示。其中规格为3-1/2″~9-5/8″的B 型吊钳用于上卸钻具螺纹,规格为11-3/8″~20″的B型吊钳用于上紧套管螺纹。

在使用时,B型吊钳的吊杆与钢丝绳连接,钢丝绳另一端绕过井架上的滑轮拉至钻台下方并坠以重物,以平衡吊钳自重,方便调节其高度。工作时先打开扣合器,移动大钳使管柱进入钳头,关闭扣合器,推动钳柄施加扭矩,由于钳头的楔紧作用,使钳牙咬住管柱并传递扭矩,实现上卸扣。B 型吊钳利用扣合钳钳牙楔紧管柱,利用杠杆原理传递扭矩,操作时需要内外钳工配合使用,费时费力,安全性也较差。

1.2 液压动力钳

图1 B型吊钳结构示意图

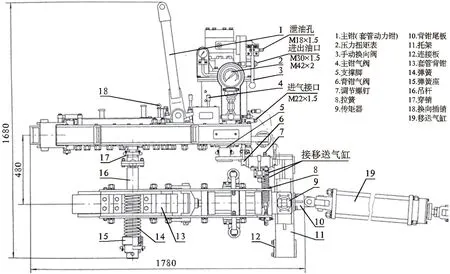

随着钻井技术的发展,20 世纪中叶国内外各大油气田企业相继研究出液压动力钳,液压动力钳的出现,一定程度上减轻了井口工人的劳动强度,提高了井口的工作效率,经过不断改进,液压大钳逐渐取代手动大钳,成为井口旋扣设备的主要装置[2]。目前在国内油田钻修井作业中,大多使用的是液气混合型动力大钳,这种动力大钳属于半自动化上卸扣装置。图2 为江苏如石机械有限公司生产研发的TQ340-35Y 型套管动力钳,是开口式液气混合型动力大钳,配备有主钳和背钳两个动力钳。主钳连接液压动力站,由液压动力站驱动液压马达和行星齿轮变速系统,完成扭矩的转换和传递,钳体采用爬坡滚子式夹紧机构实现钳头颚板夹紧套管。背钳连接井场气源,通过移送气缸完成动力钳的前进和后退,通过夹紧气缸带动颚板总成摆动,颚板总成上的滚子沿着坡板体内圆弧面的曲线进行爬坡,使得颚板钳牙咬住管柱,完成夹紧。主钳和背钳均装有扭矩传感器,可通过扭矩检测仪实现对上扣扭矩的实时监测。

液压动力钳的研发,从根本上改变了传统上扣方式,使得井口旋扣作业迈向机械化、自动化的发展进程,并改进了钻井工艺,拓展了井口旋扣设备的功能,使上扣扭矩值实时化、数字化,有效地提高旋扣质量。

图2 TQ340-35Y型套管动力钳

1.3 无牙痕管钳

随着勘探开发的深入以及深井、水平井等技术的应用越来越广泛,天然气的开发规模也逐渐增大,使得地层压力逐渐增大,地层腐蚀性气体增多,对套管的承压性、密封性及抗腐蚀性提出了更高的要求。液压动力钳的广泛应用虽然提高了工作效率、降低了工人劳动强度,同时也存在着一系列问题。常规液压动力钳的钳牙与管柱的接触面积小,钳牙齿端多为锥形或楔形,钳口容易打滑。上卸扣作业时钳体施加给钳牙的高载荷在套管表面形成啮合力,会造成套管变形,划伤套管表层外壁。钳牙长时间使用会出现磨损,作业时再次造成套管打滑、扒皮等现象。受损的套管柱一旦下井,这些损伤处就是质量隐患,进而对整个固井工程的质量产生影响。

无牙痕液压管钳是一种全新设计,从21 世纪始成功的大范围推广使用[3]。其基本原理是在大范围接触面上利用摩擦力来传递扭矩。与液压大钳的金属钳牙不同的是无牙痕钳牙采用高分子弹性材料,钳牙可在承受高扭矩情况下,不破坏套管表面和套管的几何形状。图3中的无牙痕液压管钳包括两个半圆形、超长的钳牙,作业时整个钳牙表面都与套管壁贴合,增大了接触面积,降低了套管表面的压强,有效减少套管表面的应力集中,从而保护套管表层。

2 先进的井口旋扣设备

图3 无牙痕液压管钳

2.1 铁钻工

铁钻工属于钻井辅助类型工业机器人范畴,整体由机械部分、传感部分、控制部分组成,通过人机交互系统可完成较复杂的井口工作,能完成3-1/2″钻杆~9-5/8″钻铤的遥控上卸扣作业。作业时,只需司钻一人远程操作遥控器即可,可实现平台无人化生产,先进的工作理念改变了传统大钳的工作方式。在动力方面采用全液压的驱动方式,机电一体化设备代替现有内钳工和外钳工执行上卸扣操作,节省人力的同时,也提高了生产效率和作业安全性。该设备与顶驱配合,可显著提升钻机作业效率,实现井口自动化作业。

如图4所示,铁钻功按移动方式可分为手臂式铁钻工和轨道式铁钻工,手臂式铁钻工整体结构采用最大化紧凑设计,能最大化地节省井口空间和钻井平台安装面积,还能够进一步提高井口作业安全系数。轨道式铁钻工,能精确地输出上卸扣扭矩,可以更好地保护管柱连接螺纹,轨道式铁钻工相对手臂式铁钻工操作更为方便,但是轨道式铁钻工在安装方面需要铺设轨道,因而需要占用更多的钻井平台空间,不适宜在井口作业空间受限的钻机上使用[4]。

图4 手臂式铁钻工和轨道式铁钻工

目前国际上只有美国、德国、日本等少数几个发达国家在生产铁钻工。近些年来,美国的石油机械制造商为促进采油技术的进步,提高自动化管理水平和经济效益,做了大量工作,研制成功多项新装置和新技术。其中美国的NOV(National0ilwell Varco)公司对铁钻工产品的研制开发代表了该产品最先进的技术水平,NOV 公司也是当今铁钻工市场上最大的经销商。目前国际上油田钻井过程中使用铁钻工的国家也仅限于这几个发达国家。

国内铁钻工正处于研制开发的初期,应用尚不成熟。相关科研院所、高校或企业发表了较多学术论文及技术报告,并申报了相关专利[5-10]。但大部分主要集中在结构或者控制系统性能设计方面,结构方面向小型手臂式或大型落地式方向发展,性能方面向大管径夹持和大扭矩输出方向发展,但是较少有关于技术开发路线的研究。铁钻工产品在国外已得到多年的应用,稳定、高效、安全的生产应用使其得到广泛的好评;从国内情况来看,通过对铁钻工的进一步研发,相信其系列产品将很快的适应国内生产需要,投入生产作业后可大副提高生产效率和安全性,创新式的远程监控生产模式,将改变国内传统的石油生产方式,推动钻井平台无人化的自动化钻井的发展,促进我国石油生产的现代化进程。

2.2 钻台机器人

油气田钻井阶段的生命周期是一个劳动密集、资本密集型、固有风险型的周期,随着石油天然气开发的逐渐深入,各大公司开始探索极端环境下的油气开发。为提高整体的健康、安全和环保性能,运营商和服务公司投入更多的时间来研究钻井过程中的机器人技术的应用,探索安全有效的方式,自主进行北极、极端深水等环境的钻井,如图5所示。与传统技术相比,机器人钻井系统能够在远程操作的同时,更安全、更高效地完成钻台任务,如果要在极端环境中使用,机器人钻井系统无疑是比人工钻井队更好的选择。

图5 钻井过程中机器人研究分布

挪威机器人钻井系统公司日前开发出了一套全自动的石油钻井平台,该平台能够通过卫星坐标定位作业地点,自动竖起14 层高的钢铁加固物,自动开掘油井,在卫星的导航下移动到下一个工作地点,采用全电的设计,可以在1d 内完成安装,2015 年钻台机器人被出售并安装在斯塔万格的乌里格钻井和油井中心。在钻机上,钻台机器人主要作用是提高钻台的安全性。机器所有硬件驱动都在机器人内部,连接悬挂主要由10 个螺栓和电源、通信、安全链和空气(通过机器人内部的净化空气获得防爆状态)组成。机器人操作接头、短节、方钻杆旋塞阀凭借其旋转能力,接头可以直接旋转到立根上,无需人工干预,机器人提升接头的操作需要30~60s,而手动操作需要2~3min。

3 井口旋扣设备的发展方向

3.1 自动化

随着自动化控制技术的发展,自动化钻井技术日趋成熟,顶驱、铁钻工等技术应用的越来越广泛,全自动化旋扣作业成为一种趋势。未来的全自动旋扣作业将大大降低钻井的人工风险,减轻人工劳动强度,提高作业效率和工程质量,能自动应对灾害,处理事故,在复杂的环境中作业,增加钻井运行时间,适应极端领域的作业。

3.2 专业化

为适应不同生产需要,旋扣设备的功能将更加精细化、专业化。比如为了不损伤含CRA套管而研制的微牙痕套管动力钳、无牙痕套管动力钳可以在旋扣的同时保护套管不受损伤,保障完井管柱的质量,进而提高固井工程的质量。为了减轻工人在油气田修井作业起下管柱的劳动强度以及降低事故风险,研制了远程控制液压油管钳自动上扣装置,将控制指令集中到一个操作盘上,修井机司机操作手柄就能远程控制液压油管钳自动就位、上卸扣和对缺口,从而提高人员和设备的安全系数,节省施工成本。

3.3 智能化

随着开发的不断深入,石油天然气逐渐向深海、极地、沙漠等极端环境开发,智能化钻井技术对于极端环境下的石油开采有着重要的研究价值。智能化旋扣设备是石油钻采旋扣设备的发展方向,是更加专业的石油开采技术,这种技术不仅能降低劳动强度、提升作业效率、增加作业时间,而且可以适应极端环境、避免事故发生,有效地控制生产成本。在人工智能高度发展的时代,一种高度智能的石油钻井旋扣设备技术必将得到全面应用。

4 结语

井口旋扣设备经历了手工操作到半自动化再到全自动化的发展,型号越来越多,功能越来越丰富,专业性越来越强,每一次革新都提高了工作效率和安全系数,减少了人工操作,降低了劳动强度。随着自动控制、人工智能的理论和技术日益成熟,应用领域的不断扩大,井口旋扣设备必将由自动化向着智能化的方向前进。