300 MW 反动式改造汽轮机径向通流间隙计算

2021-04-17罗勇牟春雨谢强冯义徐晓康孙伟

罗勇 牟春雨 谢强 冯义 徐晓康 孙伟

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

1 前言

汽轮机动静部件之间的通流间隙对机组安全性及经济性运行起着关键作用。 间隙过小可能导致机组运行过程中的动静碰摩, 严重时会导致机组停机; 间隙过大, 漏汽量增大, 机组经济性难以保证。 因此汽轮机通流间隙的设计应予以重视。本文对300 MW 反动式改造汽轮机径向通流间隙计算分析进行了介绍。

2 某300 MW 反动式改造汽轮机结构特点及叶顶漏汽损失

某300 MW 反动式汽轮机高中压模块如图1所示。 静子部件主要由高中压外缸、 高压内缸、中压内缸、 中压隔板套等组成, 其中高压为I+12级, 中压为11 级, 均为反动式结构。

图1 高中压模块

该机组动叶叶顶、 静叶围带处均为错齿汽封,如图2 所示。 根据相关文献研究, 对于300 MW的某汽轮机, 径向通流间隙每增大0.1 mm, 其效率将下降0.11%~0.17%, 这说明漏汽损失是影响机组经济性的重要因素。

图2 反动式叶片结构

本文所列300 MW 汽轮机动叶顶部和汽封齿间留有间隙, 因前后存在压差, 使得一部分蒸汽未做功而留到下级, 这项损失称为漏汽损失。 叶顶漏汽量ΔGt为:

式中:μt为叶顶间隙流量系数;dp和lb分别为叶片直径和高度;Ω为反动度;ν2t为级后理想状态点的比体积;δt为间隙。

从式(1)可知, 叶顶径向通流间隙与漏汽量成正比。 因此合理设计径向通流间隙至关重要。

3 径向通流间隙计算分析

本文所列汽轮机径向通流间隙计算主要考虑汽轮机正常工况运行时的动静部件胀差值、 内缸变形量、 动叶在离心力作用下的伸长量、 安全余量等因素。

3.1 动静部件胀差计算

动静部件的热膨胀不仅仅与金属的线膨系数和直径尺寸有关, 还取决于金属温度, 一般常用式(2)方法进行近似计算。

式中: Δd为直径膨胀量;a为线膨胀系数;d0为初始直径;t1、t0为稳态运行温度及室温。

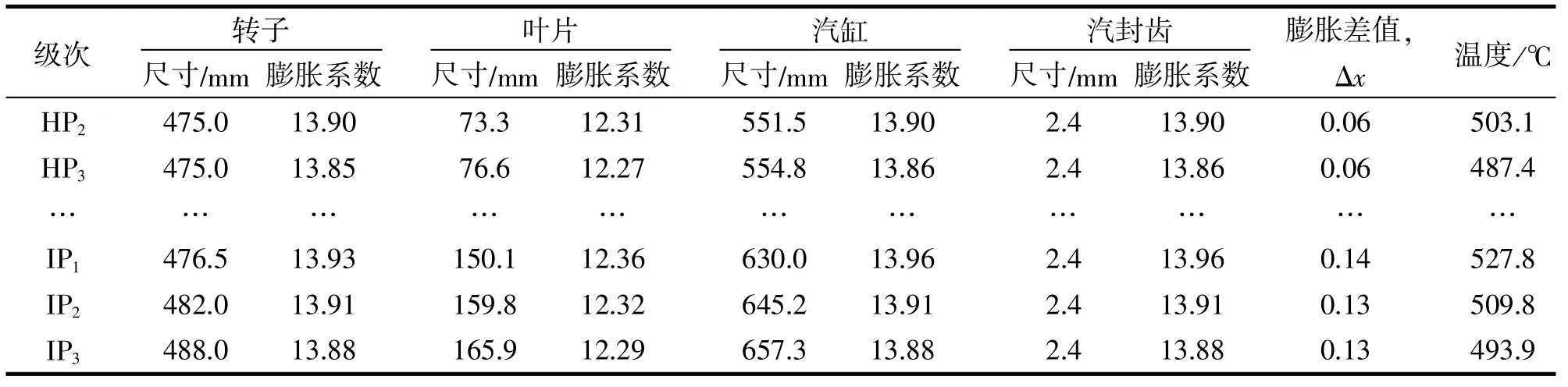

根据式(2)计算得到动叶顶部与汽封齿内孔处的膨胀差值, 见表1。

表1 径向膨胀差值

3.2 内缸变形量及动叶伸长量

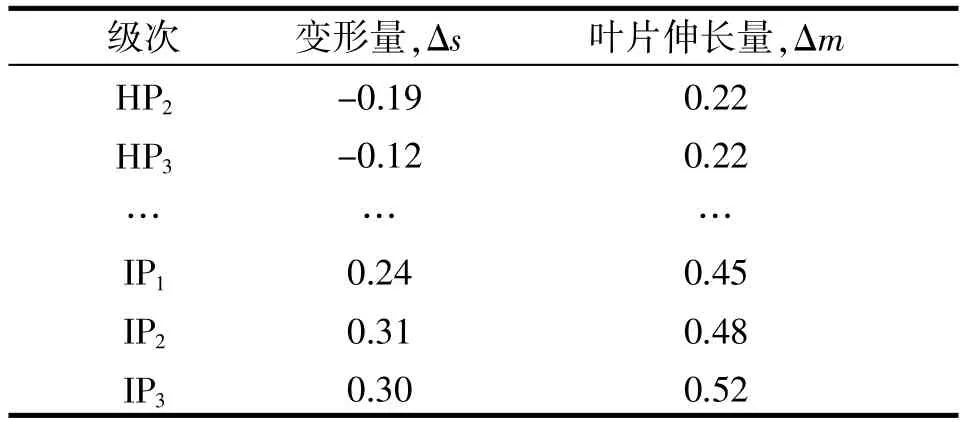

通过有限元软件对高压内缸及中压内缸进行计算, 如图3 所示, 获得各级汽封处汽缸的机械变形量, 同时叶片受离心力作用, 其具有一定伸长量, 数据见表2。

表2 高中压汽封处变形量及叶片伸长量

图3 高中压有限元计算

3.3 径向通流间隙取值

汽轮机安装过程中径向通流间隙设计值δ应满足运行过程中动叶顶部与汽封齿间具有较小的安全余量, 采用式(3)进行设计, 计算出的通流间隙值见表3。

表3 安装过程中的径向通流间隙值表

4 结论

本文就某300 WM 反动式改造汽轮机径向通流间隙计算做出了说明, 该方法是在确保机组运行的安全性和经济性前提下考虑到了动静部件间的热膨胀差、 内缸变形量、 动叶在离心力、 安全余量等因素, 其对后续相同类型汽轮机径向通流间隙的计算具有一定参考价值。