液环泵叶片轴向叶顶凹槽间隙流场及其性能

2021-04-17张忱张人会李仁年孟凡瑞

张忱,张人会*,李仁年,孟凡瑞

(1.兰州理工大学能源与动力工程学院,甘肃 兰州 730050;2.淄博水环真空泵有限公司,山东 淄博,255200)

液环泵是一种常用来抽送气体的流体机械,因为其具有结构紧凑、等温压缩、抽气量大等特点,被广泛应用于石油、煤矿、化工、冶金等领域.特别是在煤矿瓦斯抽送、国防风洞及核电系统等国家重要领域中对高性能液环泵的需求很大.液环泵内复杂的气液两相流动导致其性能优化困难[1-4],特别是在叶轮轴向间隙存在气液两相泄漏流动,大大降低了泵的水力性能[5].由于叶轮轴向间隙的存在,在泵体内的周向非对称的压力分布作用下,气液两相泄漏流动呈现复杂的时空结构,且泄漏与主流相互干扰,对泵的性能影响严重.流体机械叶轮间隙流动及其控制已成为该领域的研究热点及难点.张人会等[6]、田磊[7]采用数值模拟方法对液环泵叶轮间隙气液两相泄漏流动的复杂时空结构进行分析.对流体机械叶轮叶顶间隙流动的控制可概括为主动控制与被动控制方法,叶顶间隙主动控制通过引入外界能量(等离子激励、射流等)对间隙流动进行干预[8],从而实现对流场的控制及性能的提升;叶顶间隙流动的被动控制方法主要通过改变间隙流道形状(凹槽、叶顶小翼等设计)来改变泄漏流动结构[9-10].杨佃亮等[11]通过数值方法研究了燃气轮机叶顶凹槽深度对泄漏流的影响.高杰等[12]研究了叶顶凹槽横向肋条的布置方式对泄漏流动及气动性能的影响.孟庆鹤等[13]研究了非均匀凹槽的流动控制效果,研究表明渐阔型凹槽能大幅减少叶栅总压损失,但增加了泄漏流量.

文中在液环泵叶轮叶片轴向平顶间隙气液两相流动分析的基础上,引入叶顶凹槽设计,探索叶顶凹槽设计对液环泵内气液两相流动结构的影响及其水力性能提升的机理.

1 液环泵内流动数值模型

1.1 研究对象及网格

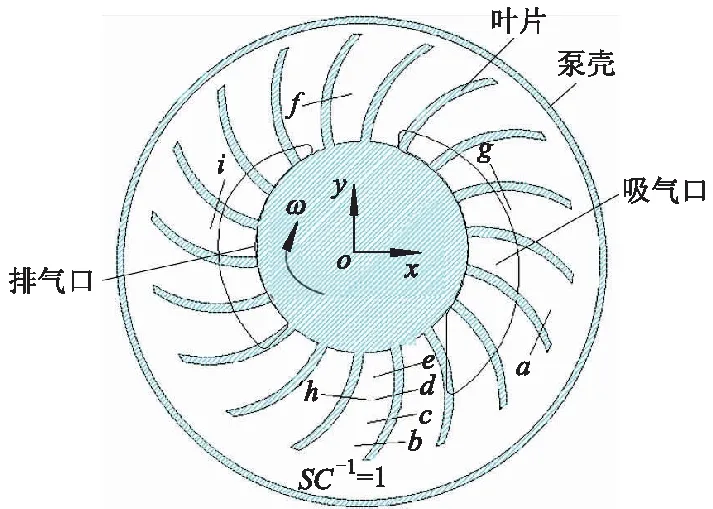

选用2BEA-203型液环泵作为研究对象,其主要参数中,泵壳直径为423 mm,叶轮轴向长度为364.6 mm,叶轮外径为366 mm,轴向间隙高度为0.5 mm,轮毂直径为91 mm,偏心距为23.1 mm,叶片数为18,转速为1 170 r/min.液环泵主要由泵壳、叶轮、吸气口和排气口4个部分组成,结构示意图如图1所示.

图1 液环泵结构示意图Fig.1 Diagram of liquid ring pump structure

叶轮由叶片和轮毂构成,叶片为前弯叶片.叶轮偏心地安装在泵壳内,轴向吸气轴向排气.

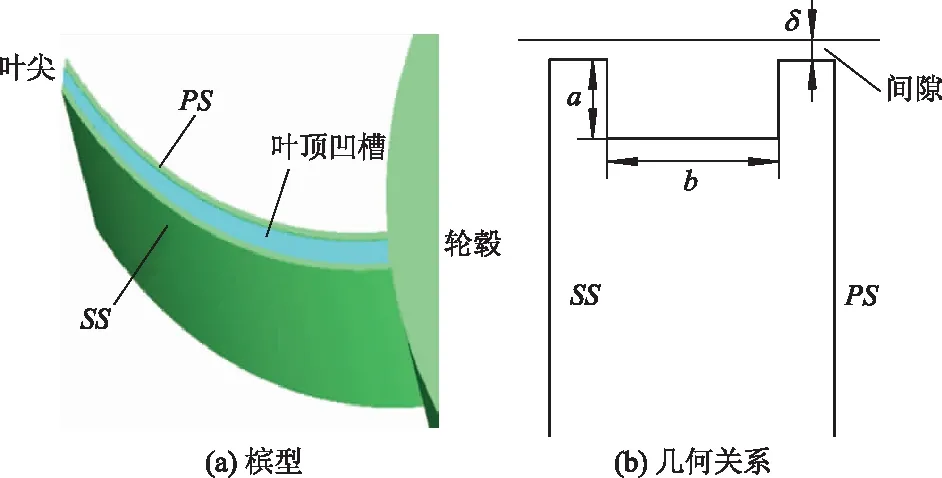

为抑制轴向间隙泄漏流动对性能的影响,提升液环泵的水力性能,借鉴汽轮机中的叶片微结构设计,提出液环泵叶轮叶片轴向叶顶凹槽设计,其叶顶凹槽结构如图2所示,图示红色区域为叶片轴向叶顶凹槽,该叶片厚度δb为7.6 mm,其中叶顶凹槽相对宽度b/δb为0.605,叶片轴向叶顶间隙高度δ为0.5 mm,轴向叶顶凹槽高度a为2 mm,凹槽相对高度a/δb=0.263.PS为压力面,SS为吸力面.

图2 叶顶凹槽结构示意图Fig.2 Diagram of squealer tip structures

研究对象2BEA-203型液环泵为双吸泵,为了节约计算成本,选取其中的一半作为数值计算的对象,选取排气段、叶顶间隙、叶轮、吸气段、泵壳、叶顶凹槽等流道作为计算区域,如图3所示.

图3 计算域网格Fig.3 Computational domain grids

为了能够较好地捕捉叶顶间隙流动,对叶轮轴向叶顶间隙和与其相邻的叶轮以及叶顶凹槽的网格进行了局部加密.轴向间隙与叶顶凹槽的网格如图4所示.其中轴向间隙处网格设置为20层,凹槽处网格轴向也设置为20层,靠近泵壳壁面的第一层网格设置为 0.01 mm,从泵壳壁面到叶轮叶片端面网格尺度逐渐过渡,其相邻网格尺度比例为1.1,同时,在叶轮内较粗的网格与间隙内较细的网格之间设置过渡网格,网格尺度均匀变化.对网格进行无关性验证,综合考虑计算量及精度,间隙网格数最终确定为436万,总网格数为516.4万.

图4 轴向间隙与叶顶凹槽网格Fig.4 Axial clearance and squealer tip blade grid

1.2 数值模型与边界条件

液环泵吸气口设置为质量进口,排气口设置为压力出口,进口为理想气体.采用VOF气液两相流模型.各部分的壁面采用无滑移的边界条件,对流项采用一阶迎风格式、扩散项采用中心差分格式.对于本研究,采用RNGk-ε湍流模型,PISO速度压力耦合算法.采用滑移网格方法处理叶轮的旋转区域.时间步长设置为0.000 01 s.根据叶轮及壳体尺寸,对半径R∈[0,135] mm的区域设置初始相态为气相,R>135 mm区域设置为水介质.

2 计算结果与分析

2.1 数值计算分析

液环泵效率η计算公式为

(1)

式中:P为液环泵轴功率;p1,p2为液环泵吸气口、排气口的绝对压力;Qv为液环泵进口体积流量.

试验测试在某水环真空泵有限公司进行,图5为液环泵性能曲线,可以看出,随着进口流量的增加,进口真空度pe逐渐降低,效率逐渐增大.凹槽型叶顶液环泵大流量点0.07 kg/s时点真空度相对平顶型叶片提升最大为5.26%,其他各流量点真空度及效率也略有提升.

图5 液环泵性能曲线Fig.5 Performance curves of liquid ring pump

2.2 叶轮轴向间隙泄漏流动分析

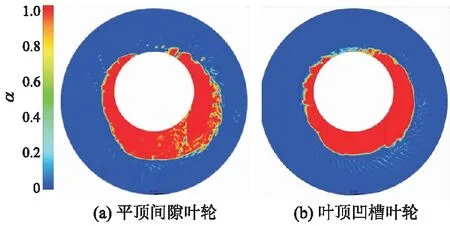

采用上述数值方法进行液环泵内流场非稳态分析,在t=0.165 6 s时,流动状态趋于收敛.选取进口质量Q=0.07 kg/s,t=0.204 3 s处为主要研究对象.对计算结果进行分析,叶顶凹槽叶片间隙相态场与原始设计对比如图6所示.由图6可以看出,叶片轴向间隙内气液相态分布总体基本一致,液环形状基本一样.

图6 叶轮轴向间隙相态分布Fig.6 Phase distribution comparison diagram of impeller

为详细分析叶顶凹槽对间隙泄漏流结构及其与主流间的干扰作用,任取吸气区截面a(SC-1=0.8);在同一叶片不同径向位置b(SC-1=0.8),c(SC-1=0.6),d(SC-1=0.4),e(SC-1=0.2),分析其流动规律沿弦线长度的变化规律;分析在同一弦线长度下(SC-1=0.4),不同区域(过渡区f、吸气区g、压缩区h、排气区i)各截面流动变化规律,各截面位置如图7所示.

图7 截面位置图Fig.7 Diagram of section location

图8为截面a上的压力和速度矢量分布图.从图中可以看出,由于叶片压力面PS的压力大于吸力面SS的压力,在压差力作用下,在叶轮轴向间隙内产生从压力面流向吸力面的泄漏流动,相对泄漏流动方向与叶轮的旋转方向相反.在吸力面的后方较高速度的泄漏射流与低速的主流间存在较大的速度剪切层,形成泄漏涡B(图8a),在叶片压力面叶顶间隙附近出现了角涡A(图8b).凹槽型叶顶间隙与平顶间隙泄漏流动结构基本相似.由于凹槽的面积扩散作用,凹槽内的低速流体在工作面泄漏过来的射流作用下形成凹槽涡D(图8c),在凹槽出口处与叶片压力面叶顶附近类似地形成角涡E(图8d).

三是建立食品药品网格化管理工作机制。由食药工作站牵头组建了校内所有食品药品经营点,包括门面出租商铺经营户的网格化电子档案,配合食药监管部门严格管理,发现问题及时整改,有效地杜绝无证经营、超范围经营现象。

图8 速度压力矢量分布图Fig.8 Velocity pressure vector distribution

图9为截面b处凹槽型和平顶型间隙内湍动能对比图.在叶顶间隙内靠近叶顶区域,由于叶片运动的作用使其湍动能较大;在叶片吸力面叶顶附近,由于泄漏射流与主流间的剪切作用,存在一个较大的湍动能区域;凹槽型叶顶由于凹槽的缓冲作用使得叶片吸力面后方的湍动能强度明显小于平顶型叶片.

图10为截面b处凹槽型和平顶型间隙内相对速度对比图.在叶片工作面与背面压差力作用下,间隙内部及叶顶吸力面后方存在局部高速射流区域,且凹槽型叶顶由于凹槽的缓冲作用,使得间隙内及叶片吸力面后方的泄漏流强度明显减弱,达到提升泵的吸入真空度的目的.

图10 相对速度分布对比图Fig.10 Comparison of velocity distribution

图11为截面b处凹槽型和平顶型间隙内总压损失系数(能量损失)对比图.总压损失系数定义为局部总压与进口总压的差值与泵进出口总压差值的对比,该系数能够反映能量损失的分布情况,总压损失系数计算公式为

图11 总压损失系数分布对比图Fig.11 Comparison of total pressure loss coefficient

(2)

式中:pin为泵进口平均总压,pout为泵出口平均总压,p为各测点总压.

从图11中可以看出,凹槽型叶顶间隙区域及叶顶吸力面后方的损失均有所减弱,降低了能量损失,有利于提升其水力效率.

图12 沿叶轮方向压力分布对比图Fig.12 Comparison of pressure distribution

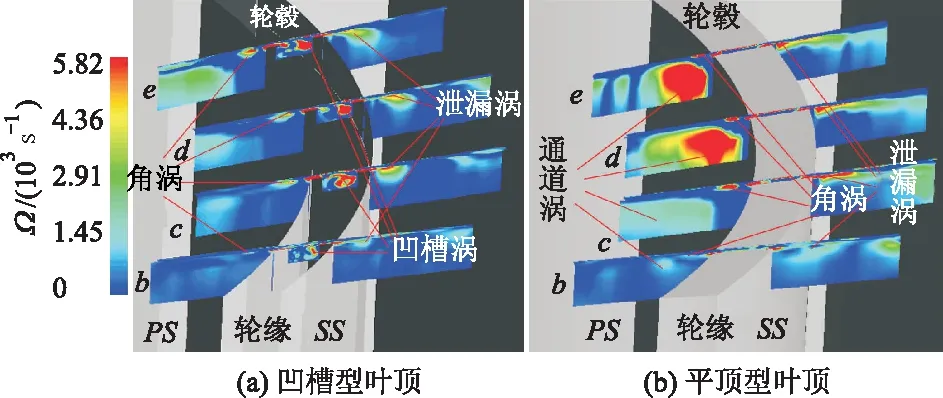

图13 沿叶轮方向涡量强度分布对比图Fig.13 Comparison of velocity swirling strength distribution

由于液环泵工作原理的特殊性,叶轮及壳体流道在圆周方向具有不对称性,沿圆周方向分别布置有过渡区、吸气区、压缩区及排气区.为分析间隙泄漏流动沿圆周方向的变化规律,在上述4个区域同时截取SC-1为0.4的截面f,g,h,i,对比凹槽型叶顶及平顶型叶顶间隙内流动,如图14所示,图中α为空气体积分数.对比图14a,14b可以看出,在排气区截面i及过渡区域截面f涡量分布较弱,而在吸气区截面g、压缩区截面h均产生较强的涡量分布;凹槽型叶顶间隙的吸力面后方的泄漏涡强度要明显弱于平顶型间隙.对比图14a与图14c可知,气相分布区域的泄漏涡和通道涡分布普遍要高于液相区域,因此在液环泵中多采用端面补液的方法,一方面补充液量、吸收由于功率损失产生的热量,同时补液还能够提升叶轮端面对输送气体的密封性能.

图14 沿圆周方向涡量强度分布对比图及相态图Fig.14 Comparison of velocity swirling strength distribution and phase distribution

3 结 论

1) 凹槽型叶顶间隙压力面前端的角涡及吸力面后方的泄漏涡结构与平顶型间隙一致,由于凹槽的面积扩散作用,凹槽内的低速流体在工作面泄漏过来的射流作用下形成凹槽涡.液环泵轴向叶顶压力面前端的角涡及吸力面后方的泄漏涡强度由轮缘到轮毂逐渐增强,在叶轮内通道涡发展演变复杂.

2) 凹槽型轴向叶顶能够在一定程度上减弱角涡及泄漏涡的强度,凹槽型叶顶间隙能够在一定范围内提升液环泵的效率及真空度,在大流量点0.07 kg/s时真空度相对平顶型叶片提升5.26%,其他各流量点真空度及效率也略有提升.

3) 凹槽型叶顶由于凹槽的缓冲作用,使得间隙内及叶片吸力面后方的泄漏流强度、湍流强度及功率损失均有一定程度的减小,达到提升泵的吸入真空度和效率的目的.

4) 沿圆周方向,过渡区、吸气区、排气区等截面上涡量分布各不相同,在气相分布区域的轴向叶顶间隙泄漏涡强度明显高于液相分布区域.