超声波协同复合酶法提取橘皮多糖的工艺优化

2021-04-16苑园园

苑园园

(衡水学院生命科学学院,河北衡水053000)

橘皮约占橘子质量的四分之一,不仅含有维生素、果胶、色素,而且富含多糖。目前研究显示,多糖具有降血糖[1-2]、抗恶性肿瘤[3]以及抗氧化[4]等重要生理活性。选取橘皮提取多糖,还可解决橘皮利用不当造成的资源浪费和环境污染问题,大大提高了橘皮的经济效益和生态效益。

目前,常用的提取多糖的方法有酸碱溶剂法、酶解法、微波辅助法和超声波辅助法[5]。然而,以上单一法的提取效果有限,所以在提取过程中通常需要采用将几种方法组合使用,以提高多糖产率。例如,吴琼等[6]比较了相同条件下提取黑木耳多糖,超声波协同酶解法优于热水法和超声波辅助热水法。张素斌等[7]比较了不同提取方法对竹荪多糖产率的影响,发现超声协同复合酶法效果优于热水浸提法、超声波辅助法和复合酶法。陈艳等[8]提取松茸多糖,发现超声协同复合酶法比单一超声波辅助法多糖产率提高了8.38%。

目前,超声波协同酶解法提取橘皮多糖的研究鲜有报道。超声波主要通过机械剪切对原料进行破碎,加上酶对细胞壁结构的破坏作用,可使细胞内多糖更好地溶出[9]。本研究基于这两种提取方法的优点,处理分析单因素的试验数据,采用响应面法对提取条件进行优化[10],为深入开发橘皮多糖提供一定的参考。

1 材料与方法

1.1 材料与试剂

柑橘:市购;葡萄糖:天津市大茂化学试剂厂;浓硫酸(分析纯):烟台远东精细化工有限公司;纤维素酶(100 000 U/g)、果胶酶(50 000 U/g):北京益纬生物工程有限公司。

1.2 仪器与设备

数显鼓风干燥箱(GZX-8060 MED):北京拜达制造有限公司;超声波清洗机(0080ST):杭州荣华机械设备有限公司;电子天平(AX224ZH/E):江苏国艺科技发展有限公司;数显恒温水浴锅(HH-3):山东友诚科技有限公司;紫外可见分光光度计(UV-100):深圳向帆仪器制造有限公司;摇摆式粉碎机(LD500):杭州塞旭食品机械有限公司;便携式pH 计(ST100):苏州汉星分析有限公司。

1.3 方法

1.3.1 橘皮的预处理

将橘皮置于55 ℃干燥箱干燥8 h 至质量不再变化。冷却后用粉碎机碾碎至粉末状,保存于干燥密封袋。

1.3.2 葡萄糖标准曲线的制作

准确称取标准葡萄糖100 mg,置于1 000 mL 容量瓶中定容,得到葡萄糖标准溶液[11]。依次吸取0、0.2、0.4、0.6、0.8、1.0mL 置于试管中,补加蒸馏水至1.0 mL[12]。准确吸取样液1.0 mL,加入6%苯酚1.0 mL,浓硫酸5.0 mL,测定490 nm 下吸光度值[13-14]。以葡萄糖质量浓度为横坐标,以吸光度值为纵坐标[15],制作标准曲线。

1.3.3 橘皮中多糖的提取工艺

准确称取1.000 g 的橘皮粉,将物料与溶剂(即蒸馏水)按一定的比例配制好,用磷酸氢二钠和柠檬酸缓冲液调节pH 值,加入复合酶后放在恒温水浴锅中提取60 min,酶解完成后80 ℃灭酶15 min,超声一定时间,取上清液1.0 mL,定容于100 mL 容量瓶中,即得多糖样液[16]。按1.3.2 方法测定吸光度值,代入回归参数方程计算多糖产率。

多糖产率/%=NCV/M×100

式中:N 是稀释倍数;C 为多糖溶液的浓度,mg/mL;M 为橘皮样品的质量,g;V 是多糖提取液的体积,mL。

1.3.4 单因素试验设计

1.3.4.1 复合酶提取条件的优化试验

准确称取1.000 g 橘皮粉5 份,用磷酸氢二钠和柠檬酸缓冲液将pH 值调节为5.0,复合酶(纤维素酶∶果胶酶)的质量比设为1 ∶2、1 ∶1、3 ∶2、2 ∶1、5 ∶2,复合酶的用量设为0.5%、1.0%、1.5%、2.0%、2.5%,酶解温度设为40、45、50、55、60 ℃,酶解时间设为30、40、50、60、70 min,研究复合酶的质量比、复合酶用量、酶解温度、酶解时间4 个因素对橘皮多糖产率的影响。

1.3.4.2 超声辅助提取条件的优化试验

准确称取1.000 g 橘皮粉5 份,在超声波固定功率480 W 下,将料液比设为1 ∶10、1 ∶20、1 ∶30、1 ∶40、1 ∶50(g/mL),将超声温度设为40、50、60、70、80 ℃,将超声时间设为5、10、15、20、25 min,研究超声辅助提取的料液比、温度、时间对橘皮多糖产率的影响。

1.3.5 响应面试验设计

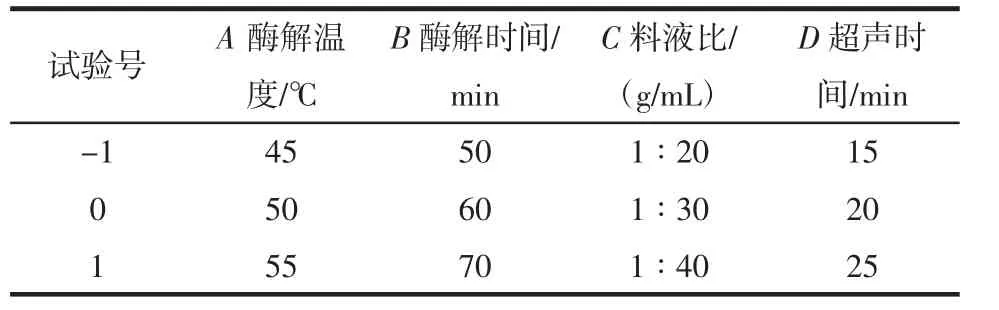

用单因素试验法确定多糖产率的7 个影响因素的最优水平后,再用Box-Behnken 模型对显著性影响因素进行优化,通过四因素三水平的方法,确定提取橘皮多糖的最佳工艺条件[17],显著性因素及水平见表1。

表1 响应面试验设计的因素和水平Table 1 Factors and levels of response surface experimental design

2 结果与分析

2.1 单因素优化多糖产率

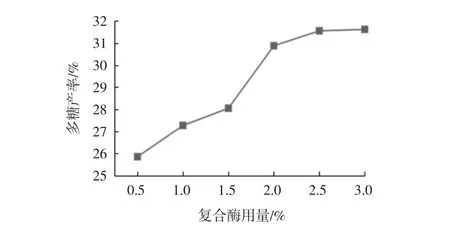

2.1.1 复合酶用量

复合酶用量对橘皮多糖产率的影响见图1。

图1 复合酶用量对橘皮多糖产率的影响Fig.1 Effect of compound enzyme dosage on polysaccharide yield of orange Peel

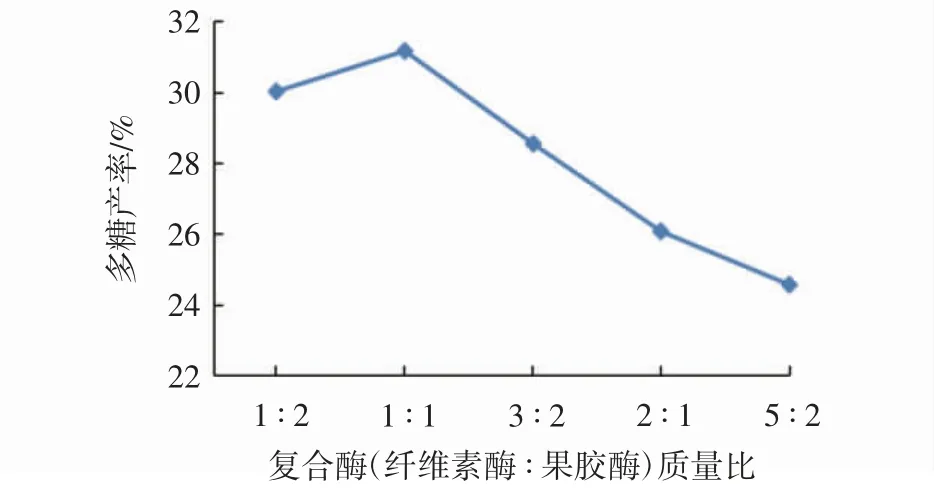

图2 复合酶质量比对橘皮多糖产率的影响Fig.2 Effect of compound enzyme mass ratio on polysaccharide yield of orange peel

图2 可以看出,多糖产率随复合酶质量比(纤维素酶∶果胶酶)的不同先升高后逐渐下降,在复合酶质量比1 ∶1 时达到31.80%的峰值。原因可能与橘皮中纤维素与果胶的含量有关,橘皮中纤维素与果胶的含量比例接近1 ∶1,纤维素酶和果胶酶质量比1 ∶1 时,能更好地破坏橘皮细胞壁及细胞间质,使细胞中的多糖更易溶出[18]。

2.1.3 酶解温度

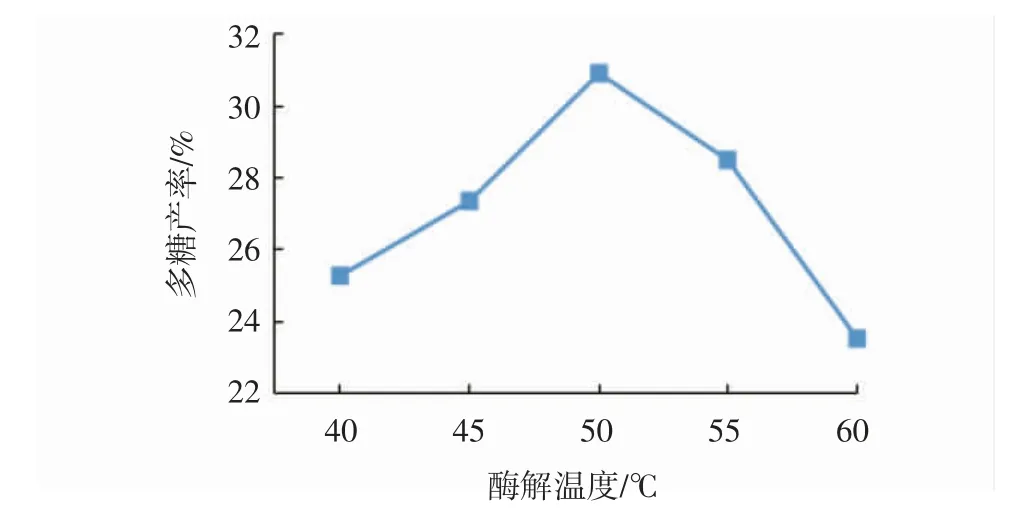

酶解温度对橘皮多糖产率的影响见图3。

图3 酶解温度对橘皮多糖产率的影响Fig.3 Effect of enzymolysis temperature on polysaccharide yield of orange peel

图3 可以看出,多糖产率随温度先升高后逐步降低,在50 ℃时达到30.90%的峰值。温度过高使酶活性降低,所以橘皮多糖的产率会逐渐降低。故此,50 ℃为最佳酶解温度。

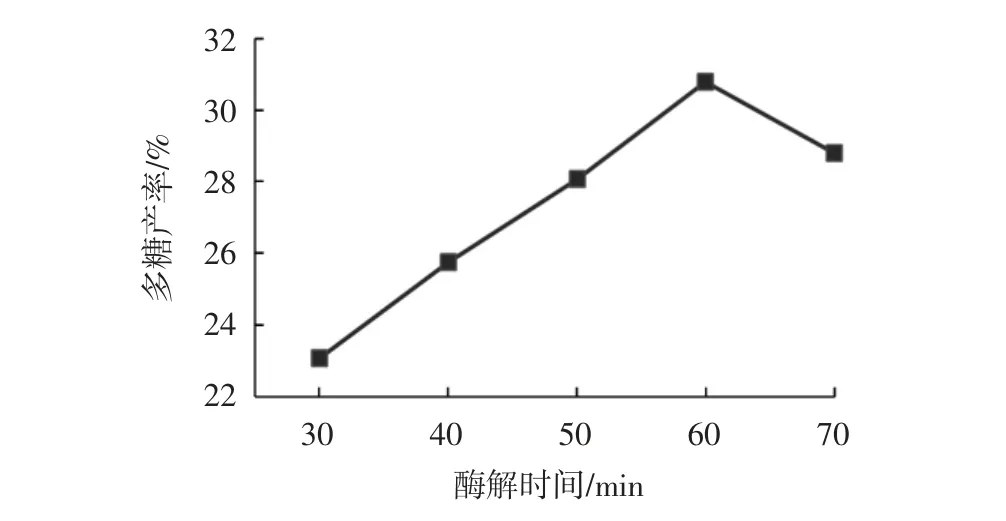

2.1.4 酶解时间酶解时间对橘皮多糖产率的影响见图4。

图4 酶解时间对橘皮多糖产率的影响Fig.4 Effect of enzymolysis time on polysaccharide yield of orange peel

图4 可以看出,多糖产率随酶解时间先增高后降低。在反应时间60 min 以内,多糖产率与之成正比,但反应时间超60 min 时,高温条件下部分多糖被水解,导致产率下降。因此,60 min 为最佳酶解时间。

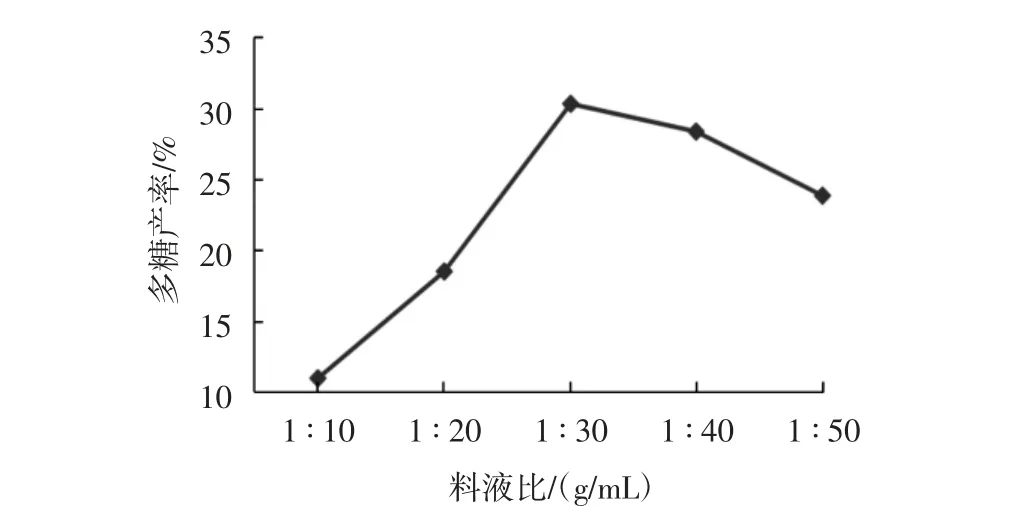

2.1.5 料液比

料液比对橘皮多糖产率的影响见图5。

图5 料液比对橘皮多糖产率的影响Fig.5 Effect of material liquid ratio on polysaccharide yield of orange peel

图5 可以看出随着溶剂体积的增大,多糖产率先升高后下降,在料液比为1 ∶30 (g/mL)时达到峰值30.42%;当溶剂比例过高时,溶剂吸收大部分超声波能量,使细胞内多糖溶解较少,降低了产率[19]。所以,1 ∶30(g/mL)为最佳料液比。

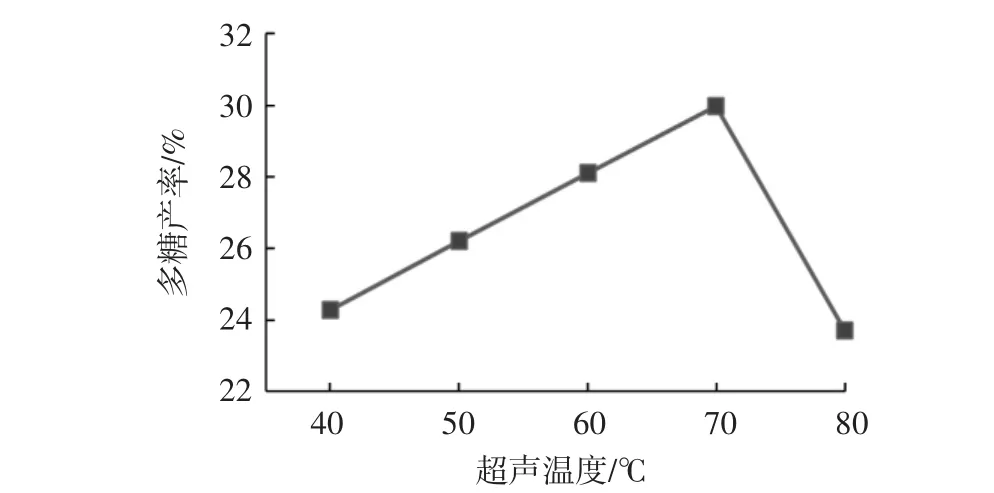

2.1.6 超声温度

超声温度对橘皮多糖产率的影响见图6。

图6 可以看出,在70 ℃以下时,多糖产率与超声温度成正比,70 ℃时达到29.97%的峰值。但温度超过70 ℃时,高温条件下多糖被水解,所以产率骤然降低。因此,超声的最佳温度为70 ℃。

2.1.7 超声时间

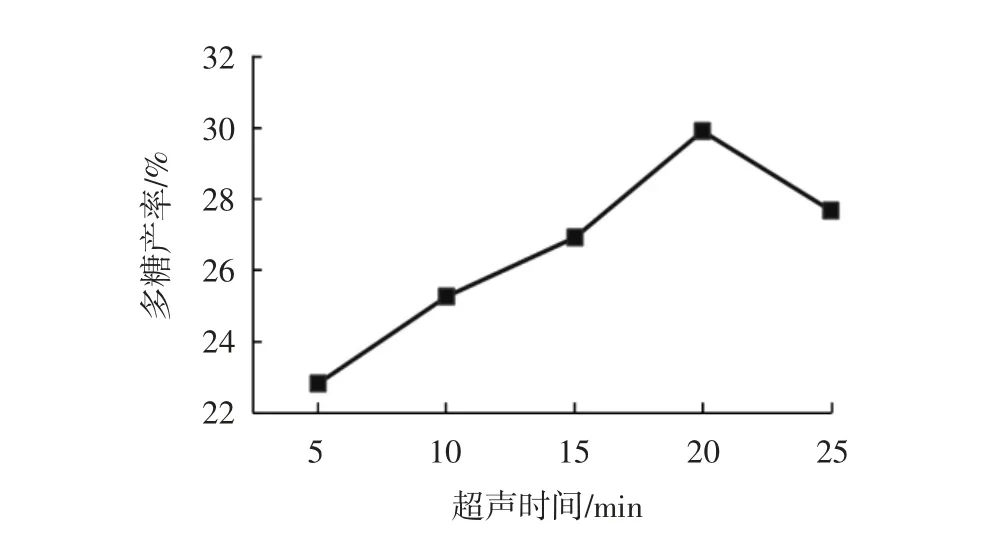

超声时间对橘皮多糖产率的影响见图7。

图7 可以看出,在一定时间内,多糖产率与超声时间成正比,但超声超过一定时间,部分多糖在超声波的机械剪切和热作用下被破坏分解,所以产率下降。故

图6 超声温度对橘皮多糖产率的影响Fig.6 Effect of ultrasonic temperature on polysaccharide yield of orange peel

图7 超声时间对橘皮多糖产率的影响Fig.7 Effect of ultrasonic time on polysaccharide yield of orange peel

此,最佳的超声时间为20 min。

2.2 响应面试验结果及方差分析

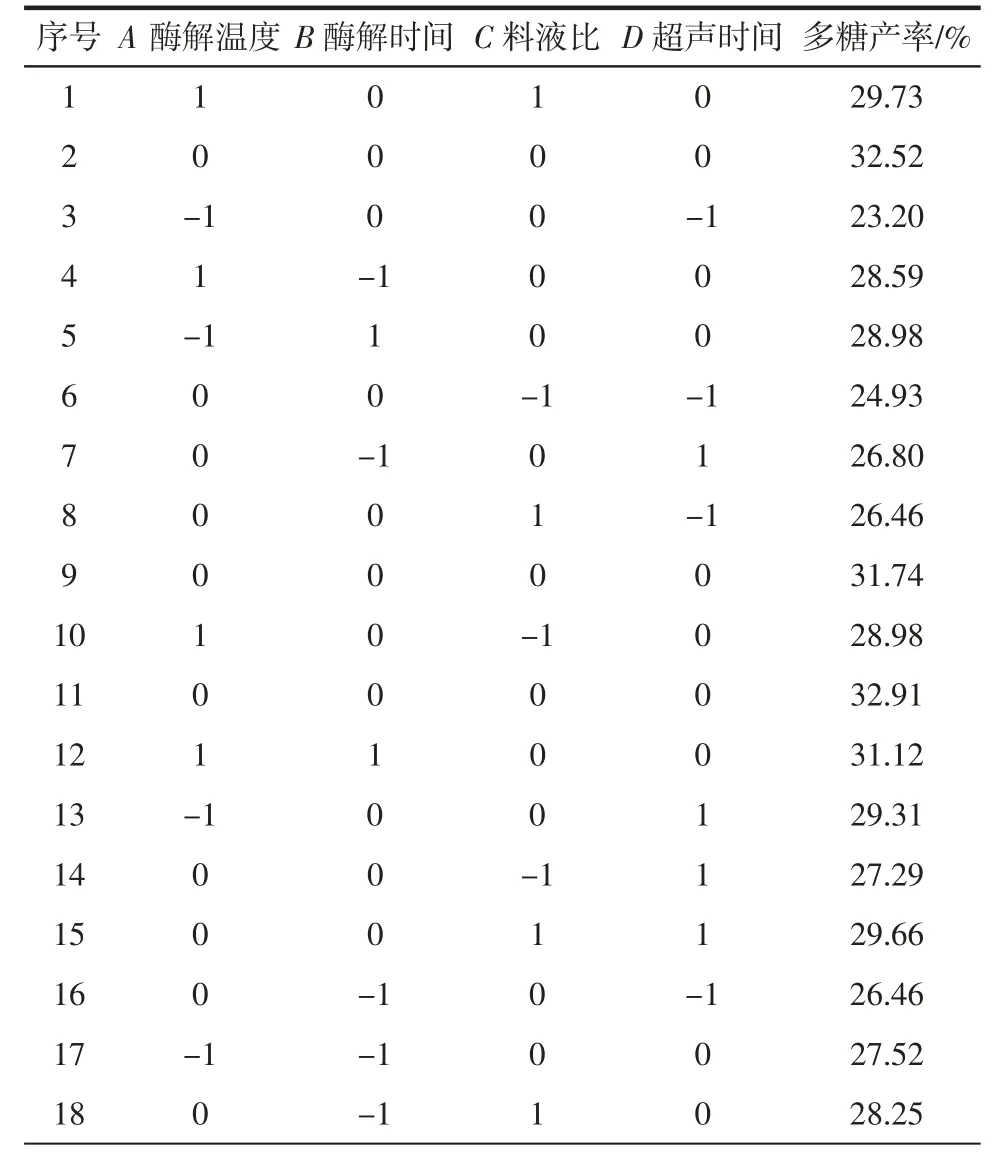

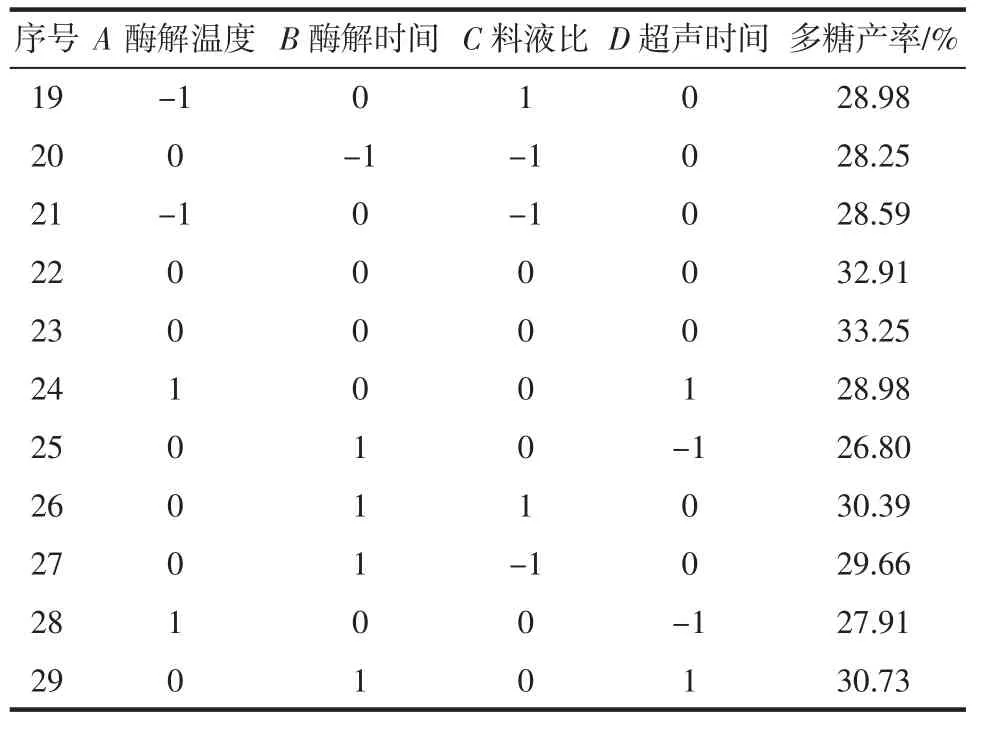

响应面试验结果见表2。

表2 响应面试验设计及结果Table 2 Experimental design and results of response surface

续表2 响应面试验设计及结果Continue table 2 Experimental design and results of response surface

系统所得数据用Design-Expert 软件进行多元回归方程的计算分析,得到的方程如下。

Y=32.67+0.73A+0.98B+0.48C+1.42D+0.27AB+0.090AC-1.26AD+0.18BC+0.90BD+0.21CD-1.83A2-1.62B2-1.92C2-3.50D2

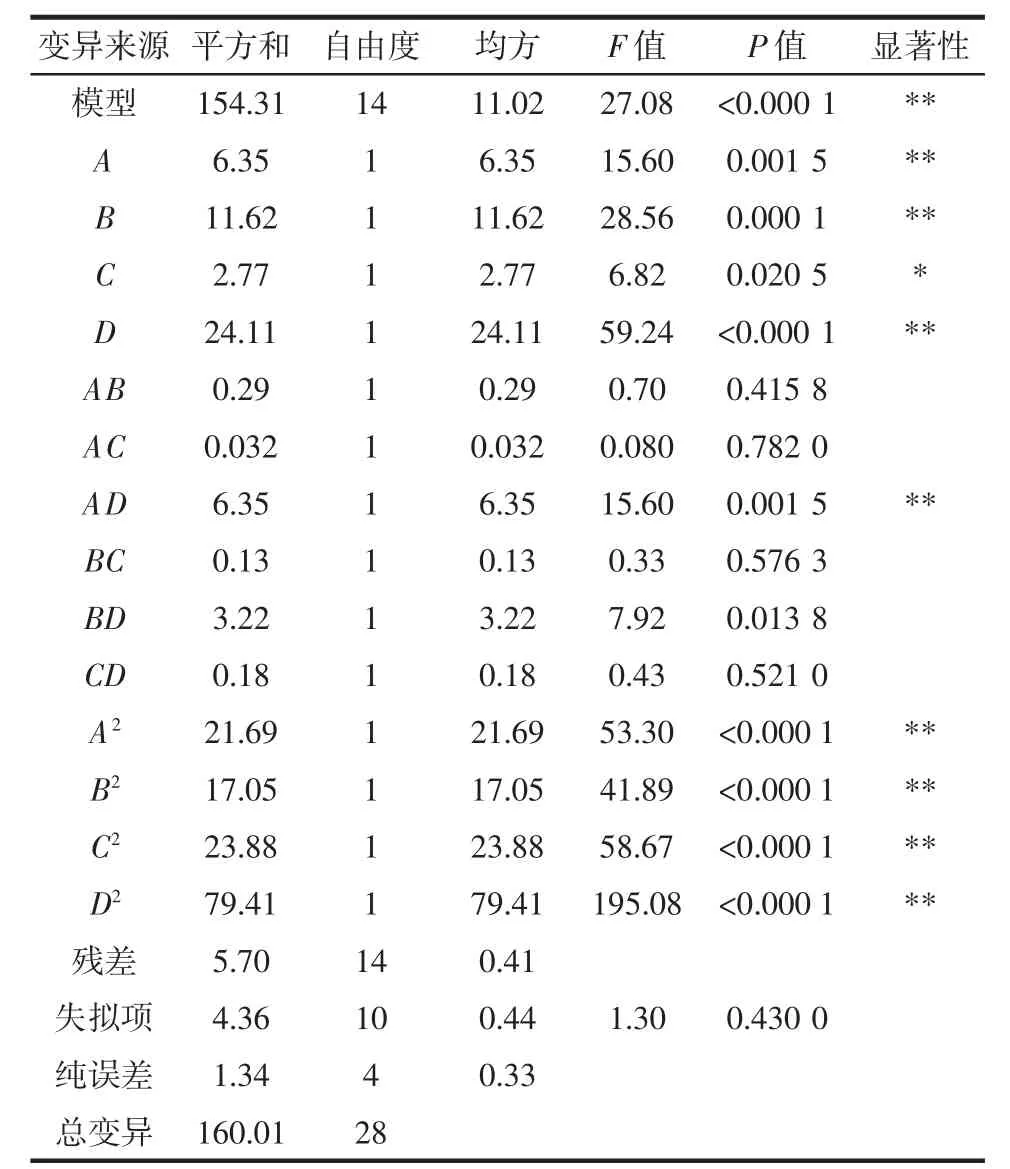

回归模型的方差分析见表3。

表3 回归模型的方差分析Table 3 Analysis of variance of regression model

表3 表明,该模型的F 值为27.08,P 值<0.000 1,说明了该模型的重要性。模型的相关系数R2=0.964 4,较正决定系数R2Adj=0.928 8,这表示试验数据与模型预测数据符合程度达到96.44%,只有3.56%变异不能由该模型来解释。失拟项P=0.430 0 >0.05,可知失拟不显著,说明该模型能较好地模拟和验证试验结果,试验误差较小[20]。方程的一次项中A、B、D 对结果有极显著影响,即酶解温度和酶解时间、超声时间;另外,料液比对结果有显著影响,二次项对试验结果都有极显著作用,交互项中以AD 交互作用最为显著,其它交互作用对橘皮多糖产率的影响不大。借助Design Expert 8.0.6 软件对表中的目标因素进行整合完善,图8 为4个因素之间相互作用对多糖产率影响的响应面图。

图8 4 个因素之间相互作用对多糖产率的影响Fig.8 Effect of interaction among four factors on polysaccharide yield

用Design Expert 8.0.6 软件对回归方程进行求解,得到方程极值点,即:酶解温度51.76 ℃、酶解时间63.89min、料液比为1 ∶31.69(g/mL)、超声时间21.25min。理论上,多糖产率的预估值是33.113 9%。

2.3 最优条件的验证试验

为便于实际操作,将影响橘皮多糖产率的4 个主要因素的最优水平调整为:酶解温度52 ℃,酶解时间64 min,料液比为1 ∶32(g/mL),超声时间21 min,并进行3 个平行试验,求得橘皮多糖产率的均值是33.02%,与预测的结果相差0.91%,说明该模型的分析准确度和可信度较高。

3 结论

本试验首次将复合酶酶解法与超声辅助提取法结合,用于橘皮多糖的提取。首先,用单因素试验法确定了多糖产率的7 个影响因素的最优水平,再用Box-Behnken 中心组合分析法对显著性影响因素进行优化,最终确定最佳的提取工艺为:酶解温度52 ℃,酶解时间64 min,料液比为1 ∶32(g/mL),超声时间21 min,在该条件下,橘皮多糖产率为33.02%,该方法提取效率较高,为进一步的试验研究奠定了基础。