试样状态对线性摩擦焊接头组织及性能的影响

2021-04-16季亚娟李赞陶军金俊龙

季亚娟,李赞,陶军,金俊龙

(1.中国航空制造技术研究院,航空焊接与连接技术航空科技重点实验室,北京 100024;2. 北京市摩擦焊接工艺与装备工程中心,北京 100024)

0 前言

线性摩擦焊接技术是一种固相焊接技术,焊前不需要进行酸洗,焊接过程无烟尘、飞溅,不需要填充材料和气体保护,焊接过程可以实现自动化,焊缝质量稳定、可靠,焊缝缺陷少,可以实现多种截面形式和多种材料的焊接。已成为航空发动机整体叶盘制造和修复的关键技术,并进一步用于飞机构件的连接,在航空制造业受到了广泛的青睐[1-8]。目前待连接的零件焊接截面主要采用磨制或者精铣的方式,使焊前零件焊接截面粗糙度到达1.6 μm,为了进一步拓展线性摩擦焊的应用领域并降低零件的加工成本,文中针对飞机构件常用的TC4钛合金,开展其焊前试样状态对接头成形及组织性能的影响开展研究,分别研究了线切割表面、粗铣表面以及磨制表面三种状态对接头成形的影响,后续飞机构件低成本、短周期制造奠定基础。

1 试验材料和过程

研究选用飞机构件常用的TC4钛合金为研究材料,TC4钛合金是一种典型的α-β型两相钛合金,它含有6%α稳定元素铝和4%β稳定元素钒,其成分见表1。该合金具有优异的综合性能,在航空和航天工业中获得最广泛的应用。它的长时间工作温度可达400 ℃,用于制造发动机的风扇和压气机盘与叶片,以及飞机结构中的梁、接头盒隔框等重要承力构件。具有优异的综合性能,在航空和航天工业中获得了广泛的应用[9]。

线性摩擦焊试样尺寸:130 mm×75 mm×20 mm,其中焊接面积为75 mm×20 mm。选用经过优化后的焊接工艺参数对线切割、粗铣、磨制的三种焊前状态的试件进行焊接,焊接后观察接头成形情况,去除接头飞边,对接头进行去应力热处理,并截取金相试样进行接头组织观察和硬度测试,截取拉伸和疲劳性能试样毛坯,按标准加工成力学性能试样,进行拉伸和疲劳性能测试。

表1 TC4钛合金化学成分 (质量分数,%)

2 试验结果及分析

2.1 接头外观形貌

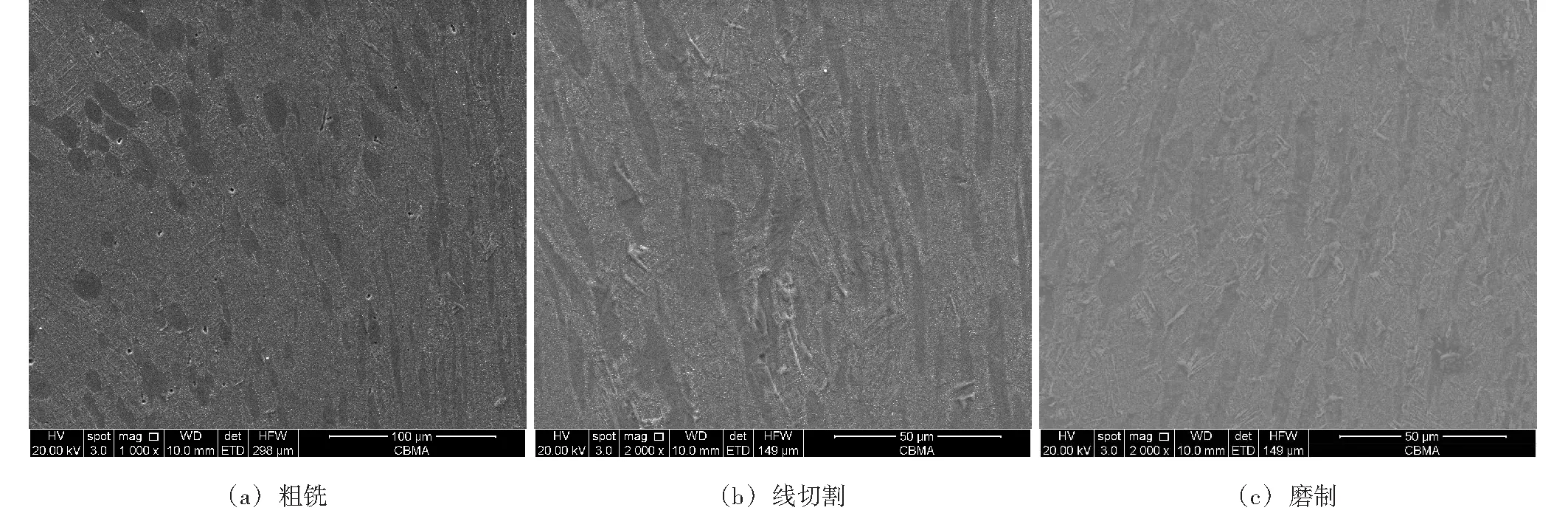

焊前三种表面状态的试件如图1所示,焊前磨制表面的粗糙度Ra约为0.8,粗铣表面,最高和最低刀纹的波纹差有0.2 mm,线切割表面的粗糙度Ra约为3.2。焊接过程中,粗铣表面在摩擦初始时,有少量火花,分析原因是由于表面凸凹不平导致先摩擦产生的金属脱落造成,挤出的初始飞边有分层现象。而初始为线切割表面的试样,初始的飞边呈分叉挤出,在摩擦后期飞边合拢。从最终的接头成形可以看出,利用线性摩擦焊可以实现三种焊前状态TC4钛合金试件的焊接,且接头成形良好,飞边颜色呈现铁锈色,如图2所示。

图1 焊前试件表面状态

图2 接头外观形貌

2.2 接头组织

2.2.1接头宏观组织

图3为三种焊前表面状态TC4钛合金线性摩擦焊接头的宏观组织形貌,从图中可以看出,三种状态的接头均明显分为三个区域:母材区(BM)、热力影响区(TMAZ)、焊合区(WZ)。其中焊合区及热力影响区颜色较母材的深。焊缝边缘处宽度较焊缝中心宽,这与焊接过程焊缝热量分布有关。

图3 接头宏观组织

2.2.2接头微观组织

2.2.2.1母材组织

TC4钛合金母材的组织为双态组织,图4初生的等轴α相分布在β转变组织上,其中初生等轴α相的比例约为40%,尺寸大部分处于5~15 μm区间。

图4 母材组织

2.2.2.2热力影响区组织

三种状态接头热力影响区均与母材组织相似,即由初生α相及β转变组织组成,但该区域初生α相和β转变组织沿着受力方向被拉长。这与摩擦焊过程热和力的作用相关,组织只发生了沿着受力方向拉伸而未发生结构的改变,表明该区域焊接过程的温度没有超过TC4钛合金的相变温度,如图5所示。

2.2.2.3焊合区组织

三种焊前状态接头焊合区组织如图6所示,从图中可以看出,三种焊前状态试件通过线性摩擦焊连接后均形成了致密无缺陷的接头,即焊前表面状态对接头成形影响不大。这是由于对于三种状态接头,主要区别是表面粗糙度及清洁情况不同,而线性摩擦焊的焊接过程是先局部凸点接触、摩擦生热、塑化,并且随着凸点消除发生接触、摩擦、塑化的区域不断扩大直至整个界面均塑化然后挤出飞边形成接头,三种表面的区别在于初始凸点接触的面积不同,在摩擦焊条件的压力和温度,三种接头原始母材粗大的β晶粒发生变形、破碎发生动态再结晶,并在摩擦的往复运动中不断的变形、形核,焊接停止冷却过程,再结晶晶粒长大,析出α相,形成了等轴晶粒组织,晶粒内部为细小的α+β片层。焊合区发生的组织转变表明焊接过程三种焊前状态接头的温度均超过了TC17钛合金的β相变温度,因此,焊合区的组织形态完全不同于原始母材。

图5 热力影响区

图6 焊合区

2.3 接头元素测试及分析

为了研究三种焊前状态尤其是线切割焊前表面在经过线性摩擦焊后,是否会增加焊缝的氢氧含量,因此,对焊接截面采用线扫描的方式并对焊缝中O元素的含量进行了测试,结果如图7~图9所示,从图中可以看出,三种状态接头含氧量基本无区别,这与线性摩擦焊过程的自清理作用有关,即线性摩擦焊往复运动过程中,焊接试件原始表面首先塑化并挤出形成飞边,在飞边不断挤出过程中实现焊缝的自清理。

图7 粗铣状态焊接界面O元素浓度分布

图8 线切割状态焊接界面O元素浓度分布

图9 磨制状态焊接界面O元素浓度分布

2.4 性能测试及分析

2.4.1接头拉伸性能测试及分析

对焊后的焊接接头进行取样加工,按照国标进行拉伸试样加工,按照国标要求进行室温拉伸性能测试。拉伸后的试样均断在母材,且三种表面状态接头的拉伸性能具体结果见表2,从表2中可以看出,焊前表面状态为粗铣和磨制的接头拉伸性能相当,而焊前为线切割表面的接头拉伸强度略低,能达到磨制表面接头强度的98%。三种接头的断后伸长率和断面收缩率基本相当。测试结果表明,焊前零件的状态对接头拉伸性能影响较小。

表2 接头性能

2.4.2接头疲劳性能测试及分析

Kt=1,R=0.06,550 MPa三种表面状态焊接的接头的疲劳强度见表3,从表中可以看出三种状态接头的疲劳寿命相当。

表3 三种接头疲劳寿命测试

3 结论

(1)在TC4优化的线性摩擦焊工艺参数条件下,三种焊前状态试件的线性摩擦焊接头成形良好、无缺陷。

(2)接头的组织明显分为母材区、热力影响区、焊合区,其中热力影响区组织沿着受力方向被拉长,焊合区发生了动态再结晶。

(3)接头的拉伸性能测试表明:三种焊前状态线性摩擦焊接头的抗拉强度水平相当,都达到1 000 MPa以上;三种状态接头疲劳寿命相当。

(4)对三种状态接头界面处进行O元素分析表明,粗铣以及线切割接头焊接界面处没有明显增加。