预置镍基合金片对异种钢UNGW接头组织及性能的影响

2021-04-16郑韶先徐龙强赵锡龙史伟

郑韶先,徐龙强,赵锡龙,史伟

(1.兰州交通大学,兰州 730070;2.兰州兰石检测技术有限公司,兰州 730314)

0 前言

异种钢接头已被广泛应用于电站锅炉、石油化工等行业的高温高压及腐蚀环境中[1-6]。然而,异种钢接头镍质量分数低于5%~6%的不均匀混合区内易形成马氏体,可明显降低接头的塑韧性。同时,异种钢接头在高温环境下长时间服役,会发生碳的扩散迁移[7-11],而马氏体层能加速碳的扩散,致使脱碳层处因晶粒粗化而软化,因而在脱碳层处易发生蠕变断裂[12-13]。

通常在高温下服役的异种钢接头,大都采用镍基合金作为填充金属。这是由于镍基合金可以显著提高不均匀混合区镍的分布梯度,不仅能有效减小马氏体层的厚度,而且还能降低异种界面两侧由于线膨胀系数差异较大所形成的热应力。然而选择填充镍基合金,一方面会因镍基合金焊材消耗量大,使得焊接成本大大提高;另一方面,焊接熔池内的熔融镍基合金是以奥氏体为先析出相凝固,若熔合比控制不当则极易导致焊缝区开裂。

为了提高15CrMo钢熔合线附近焊缝区的镍含量,并防止整个熔池以奥氏体为先析出相发生凝固,文中在15CrMo钢一侧尝试采用预置镍基合金片的方法进行了15CrMo/1Cr18Ni9Ti异种钢的超窄间隙焊接(Ultra-narrow gap welding,UNGW),利用脉冲电弧将超窄间隙两侧壁及镍基合金片快速熔化并凝固,填充金属则选用镍含量较低的奥氏体不锈钢焊丝ER347L。通过对焊态下和热时效处理后的异种钢UNGW接头微观组织及硬度分布的分析,明确了预置镍基合金片对异种钢UNGW焊缝成形、微观组织及高温下碳扩散的影响。

1 试验方法

试验先采用DN-5微型电阻焊机将不同厚度的镍基合金片点焊至15CrMo钢表面,焊点间距约为10 mm,从而可有效防止UNGW时镍基合金片熔化端头因受热不均而产生翘曲,以致镍基合金片与间隙侧壁之间形成较大间隙而发生电弧攀升,电阻点焊镍基合金片工艺及参数见表1。而后采用细颗粒焊剂约束的脉冲电弧[14]进行15CrMo/1Cr18Ni9Ti异种钢的UNGW,预置有Ni基合金片的I形坡口示意图如图1所示。

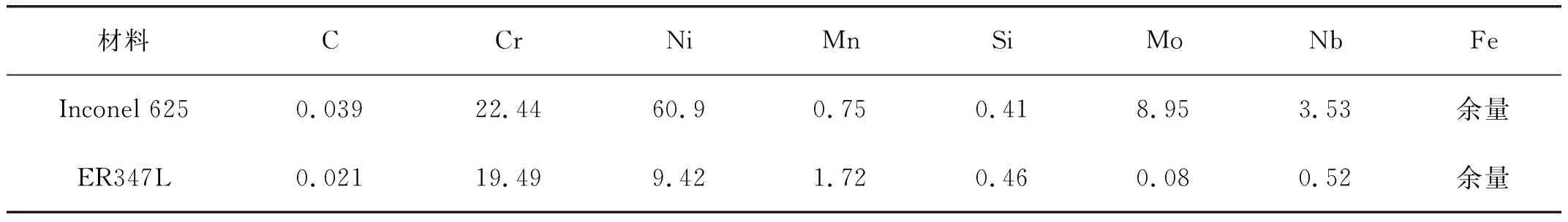

试验所用的工件为120 mm×20 mm×20 mm的15CrMo和120 mm×20 mm×15 mm的1Cr18Ni9Ti,垫板为260 mm×20 mm×4 mm的1Cr18Ni9Ti。镍基合金片材质为Inconel 625,尺寸为120 mm×15 mm,焊丝为φ1.6 mm的ER347L,镍基合金片及焊丝的化学成分见表2。

表1 电阻点焊镍基合金片工艺及参数

图1 预置Ni基合金片的I形坡口示意图

表2 镍基合金片及焊丝的主要化学成分(质量分数,%)

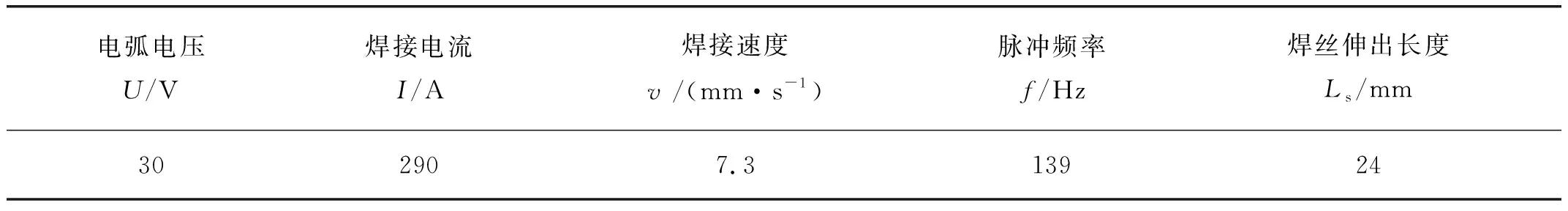

试验所用焊剂为SJ 601,颗粒度为380~830 μm。点焊镍基合金片后的焊件及超窄间隙焊接后的焊件外观形貌如图2所示,其中UNGW工艺参数见表3。

热时效处理采用SG-QF 1200箱式气氛炉,显微组织及EDS测试分别采用HAL 100型光学显微镜和SSX-550扫描电镜。硬度测试采用FM-700型显微硬度计,加载载荷为0.98 N。15CrMo母材用腐蚀液为4%硝酸酒精,不锈钢母材及焊缝区组织采用10% CrO3水溶液电解腐蚀,电解电流和电解时间分别为5 A和120 s。

图2 焊件外观形貌

表3 UNGW工艺参数

2 试验结果

2.1 异种钢UNGW接头横截面形貌

预置不同厚度的镍基合金片所对应的15CrMo/1Cr18Ni9Ti异种钢UNGW接头横截面形貌如图3所示,可以看出图3a的左侧侧壁熔高h1与右侧侧壁熔高h2基本相等,而图3b、图3c及图3d的相差较大,并且在图3c及图3d的焊缝中心区域均形成了凝固裂纹。导致图3b、图3c及图3d所示异种钢UNGW焊缝左右两侧侧壁熔高相差较大的原因,一方面在于焊接时存在不同程度的磁偏吹,以致电弧偏向15CrMo钢一侧加热;另一方面在于镍基合金片抑制了电弧对15CrMo钢侧壁的加热作用,致使图3c和图3d在焊接时即使电弧偏向15CrMo钢一侧加热,也仍然在15CrMo钢一侧形成了明显的熔合不良缺陷。考虑到UNGW焊后清渣时,一般都会将焊道表面下方一定厚度的焊缝区金属打磨掉,以形成略微下凹的焊道表面,从而有利于下一道焊缝焊接时电弧能有效加热超窄间隙侧壁。显然,图3a的焊缝区金属的打磨厚度较小,故焊缝成形相对较好;而图3b、图3c及图3d的焊缝区金属的打磨厚度较大,故焊缝成形相对较差。

图3 15CrMo/1Cr18Ni9Ti异种钢UNGW接头横截面形貌(h1为左侧侧壁熔高;h2为右侧侧壁熔高)

2.2 异种钢UNGW接头微观组织分析

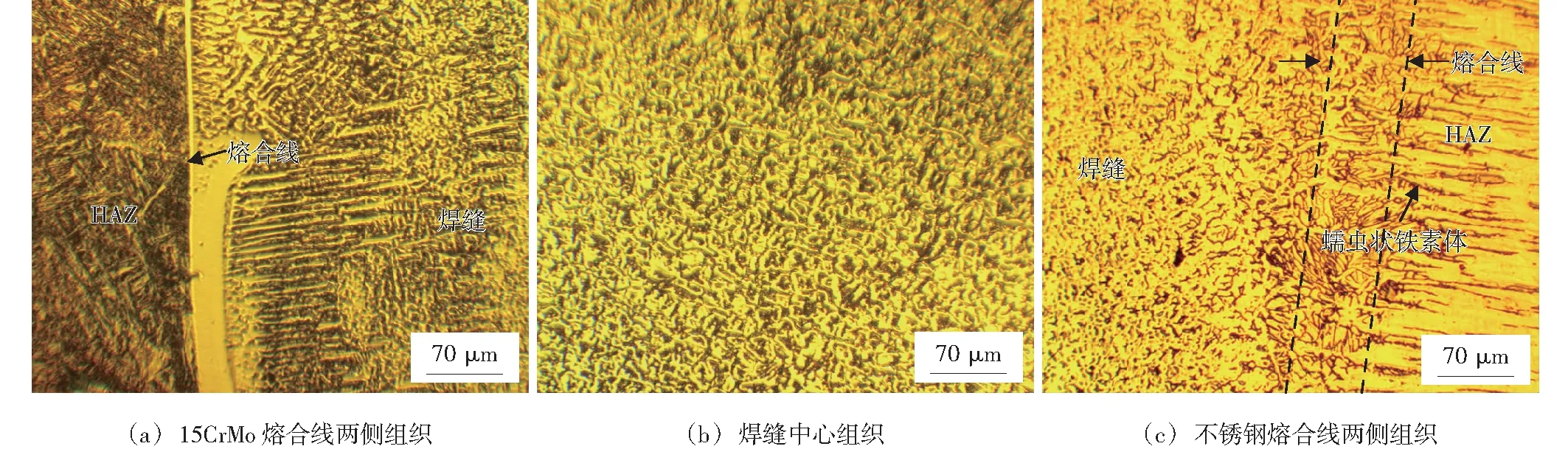

UNGW的焊接热输入很小,约为1.2 kJ/mm,因此异种钢UNGW接头两侧的HAZ及焊缝区冷却速度都很快,以致15CrMo的HAZ过热区内形成了马氏体和贝氏体组织,如图4a、图5a、图6a、图7a所示。1Cr18Ni9Ti的HAZ过热区组织则由奥氏体和少量蠕虫状铁素体组成,如图4c、图5c、图6c、图7c所示。另外,图4和图5的焊缝区组织为以FA模式凝固的细小奥氏体等轴晶及晶内少量枝晶状铁素体组成。同时在图5a所示的15CrMo熔合边界个别位置处有以A模式凝固的奥氏体胞状晶形成。图6b和图7b的焊缝中心区域组织为以A模式凝固的粗大奥氏体柱状枝晶。图6中靠近两侧熔合边界的焊缝区组织呈细小的等轴晶,等轴晶的基体为奥氏体,在等轴晶奥氏体上分布着枝晶状铁素体,显然该等轴晶也是以FA模式凝固的。在图6a所示的15CrMo熔合边界大部分位置处都有以A模式凝固的胞状晶奥氏体形成。图7中靠近两侧熔合边界的焊缝区组织均为以A模式凝固的细小胞状晶奥氏体。

图4 预置0.3 mm镍基合金片的异种钢接头微观组织

图5 预置0.6 mm镍基合金片的异种钢接头微观组织

图6 预置0.9 mm镍基合金片的异种钢接头微观组织

图7 预置1.2 mm镍基合金片的异种钢接头微观组织

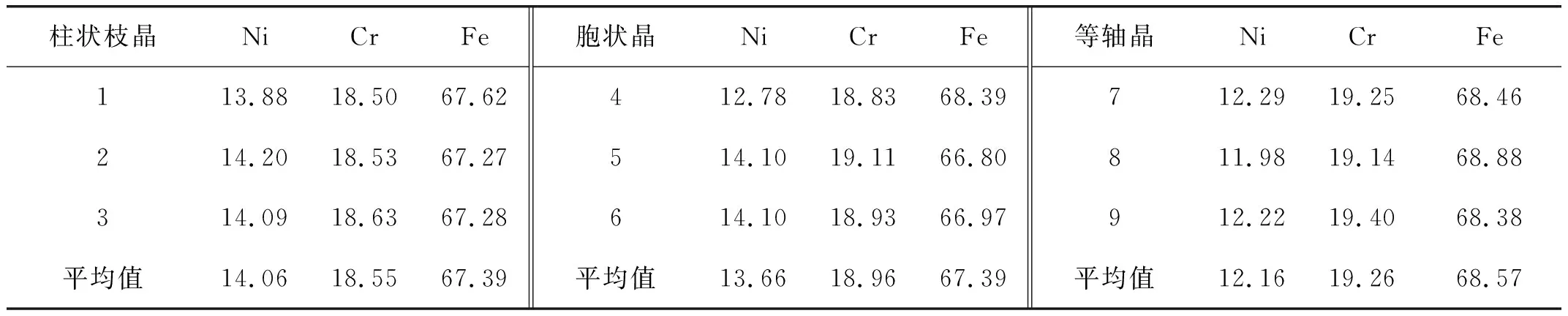

在预置0.9 mm镍基合金片的焊缝区内部,选择不同形态的微观组织进行了EDS分析,SEM图片如图8所示,EDS分析结果见表4。可以看出,图8a的柱状枝晶奥氏体的平均镍含量最高,图8c的等轴晶奥氏体的平均镍含量最低,而图8b的胞状晶奥氏体的平均镍含量则介于前两者之间,并且三者的平均镍含量均高于ER347L焊丝和1Cr18Ni9Ti母材,显然上述3种微观组织比ER347L焊丝和1Cr18Ni9Ti母材多出的镍只能是来源于熔化的镍基合金片。这表明由于焊接热输入很小,熔化的镍基合金片不能充分的与熔池金属均匀混合,以致在焊缝中心区域出现了明显的镍偏聚,降低了焊缝中心区域的成分过冷度,使得焊缝中心区域由预置镍基合金片较薄时的等轴晶转变为了预置镍基合金片较厚时的柱状枝晶或胞状晶[15]。 此外,文中还对15CrMo熔合线附近的焊缝区进行了EDS分析,SEM图片如图9所示,EDS分析结果见表5。可以看出熔合线附近焊缝区的镍质量分数比填充金属(ER347L)的提高了约2%,结果表明在15CrMo侧预置镍基合金片,可明显提高熔合线附近焊缝区的镍含量。

图8 焊缝区不同凝固组织的SEM图片(预置0.9 mm镍基合金片)

表4 焊缝区不同凝固组织的EDS分析结果(质量分数,%)

图9 15CrMo侧熔合线的SEM图片

表5 15CrMo侧熔合附近的EDS分析结果(质量分数,%)

图10为预置镍基合金片厚度分别为0.9 mm和1.2 mm时在焊缝中心区域出现的凝固裂纹,可以看出凝固裂纹均形成于以A模式凝固的粗大奥氏体柱状枝晶交汇处。这是由于在焊缝中心区域出现了明显的镍偏聚,以致形成了以A模式凝固的粗大柱状枝晶,而A凝固模式的析出相为全奥氏体组织,对S,P等杂质元素具有较低的溶解度,导致柱状枝晶交汇处聚集了较多的溶质与杂质而形成了多种低熔点共晶,并在凝固过程中转变成液态薄膜,加之粗大且方向性强的奥氏体柱状枝晶晶界有利于液态薄膜的浸润和扩展,很容易转变成大面积的液态薄膜,以致凝固收缩时晶界液膜被拉开而扩展成裂纹。

图10 焊缝中心的凝固裂纹

2.3 高温下异种钢UNGW接头15CrMo熔合线附近的碳扩散区形貌

对预置不同厚度镍基合金片和未预置镍基合金片的15CrMo/1Cr18Ni9Ti异种钢UNGW接头进行热时效处理,热时效温度和时间分别为650 ℃和120 h,热时效后的15CrMo熔合线附近的碳扩散区形貌如图11所示。可以看出,图11所示各接头的15CrMo熔合线附近均形成了一定宽度的碳扩散区,其中未预置镍基合金片的异种钢接头碳扩散区宽度是预置镍基合金片的近两倍,并且预置0.3 mm,0.6 mm,0.9 mm和1.2 mm镍基合金片的异种钢接头碳扩散区宽度基本相同。这表明预置镍基合金片明显比未预置镍基合金片的接头具有更好的抑制碳扩散的效果,因为高温下的碳原子总是由活度系数高的区域向活度系数低的区域扩散,而提高焊缝区镍的质量分数将有利于增大15CrMo熔合线附近焊缝区碳的活度系数。然而预置的镍基合金片厚度在0.3~1.2 mm范围内变化时,15CrMo熔合线附近的碳扩散区宽度并未出现明显变化,这是因为当镍基合金片的厚度在0.3~1.2 mm范围内变化时,如表5所示15CrMo熔合线附近焊缝区的平均镍质量分数相差很小,使得碳原子的活度系数相差也很小,因而所表现出的对碳扩散的抑制效果也不明显。

图11 经650 ℃×120 h热时效后的15CrMo熔合线附近的碳扩散区形貌

2.4 异种钢UNGW接头显微硬度分布

图12和图13为预置镍基合金片的异种钢UNGW接头15CrMo侧熔合线附近区域的显微硬度分布。由于焊态下15CrMo的HAZ过热区内形成了马氏体组织,并且在熔合边界附近的不均匀混合区内存在马氏体层,以致这两个区域的显微硬度明显比母材的高,如图12所示。经热时效处理后,由于高温下发生了碳原子的扩散迁移,在熔合边界附近的焊缝区内形成了增碳层,其内部有大量的碳化铬析出,以致增碳层的硬度明显比母材的高;同时在熔合线附近的HAZ内形成了脱碳层,由于该区域碳含量较低且晶粒出现了一定的粗化,使得脱碳层的硬度明显比母材的低,如图13所示。

图12 未热时效处理接头硬度分布

图13 650 ℃×120 h热时效处理接头硬度分布

3 结论

(1)预置镍基合金片厚度小于0.6 mm时,15CrMo/ 1Cr18Ni9Ti异种钢UNGW接头熔合线附近焊缝区部分区域以A模式凝固并形成胞状晶奥氏体,而焊缝的其它区域则仍以FA模式凝固,凝固组织为细小的等轴晶奥氏体及晶内少量枝晶状铁素体,并且焊缝中心无凝固裂纹形成。

(2)预置0.9~1.2 mm厚的镍基合金片时,因镍基合金片熔化后一部分会在焊缝中心区域形成明显的镍偏聚,以致该区域以A模式凝固,同时降低了焊缝中心区域的成分过冷度,使得焊缝中心区域形成了粗大的柱状枝晶奥氏体,而在粗大的柱状枝晶交汇处会聚集较多的溶质与杂质,从而形成了凝固裂纹。

(3)在15CrMo侧预置厚度为0.6~0.9 mm的镍基合金片可使熔合线附近焊缝区的Ni质量分数比填充金属(ER347L)的提高约2%,明显比未预置镍基合金片的接头具有更好的抑制碳扩散的效果,但当镍基合金片厚度在0.3~1.2 mm范围内变化时接头抑制碳扩散的效果并无明显变化。

(4)显微硬度测试表明焊态的异种钢接头不均匀混合区内仍存在马氏体层,而热时效后在熔合线附近会形成一定宽度的富碳硬化区及贫碳软化区。