超超临界锅炉喷氨优化与调整

2021-04-16谢强

谢 强

(中煤新集利辛发电有限公司,安徽 亳州 236700 )

0 引言

某厂超超临界燃煤火电机组已完成超低排放改造,实现烟尘、SO2和NOx排放浓度远低于10 mg/Nm3、35 mg/Nm3和50 mg/Nm3,达到国标要求[1]。自2020年4月检修后投运两个月以来,技术人员发现运行中空预器后置低温省煤器差压急剧增大,导致引风机经常发生失速及喘振异常事件。通过实地测量喷氨量并及时进行喷氨优化调整取得了较好的效果。

1 设备概况

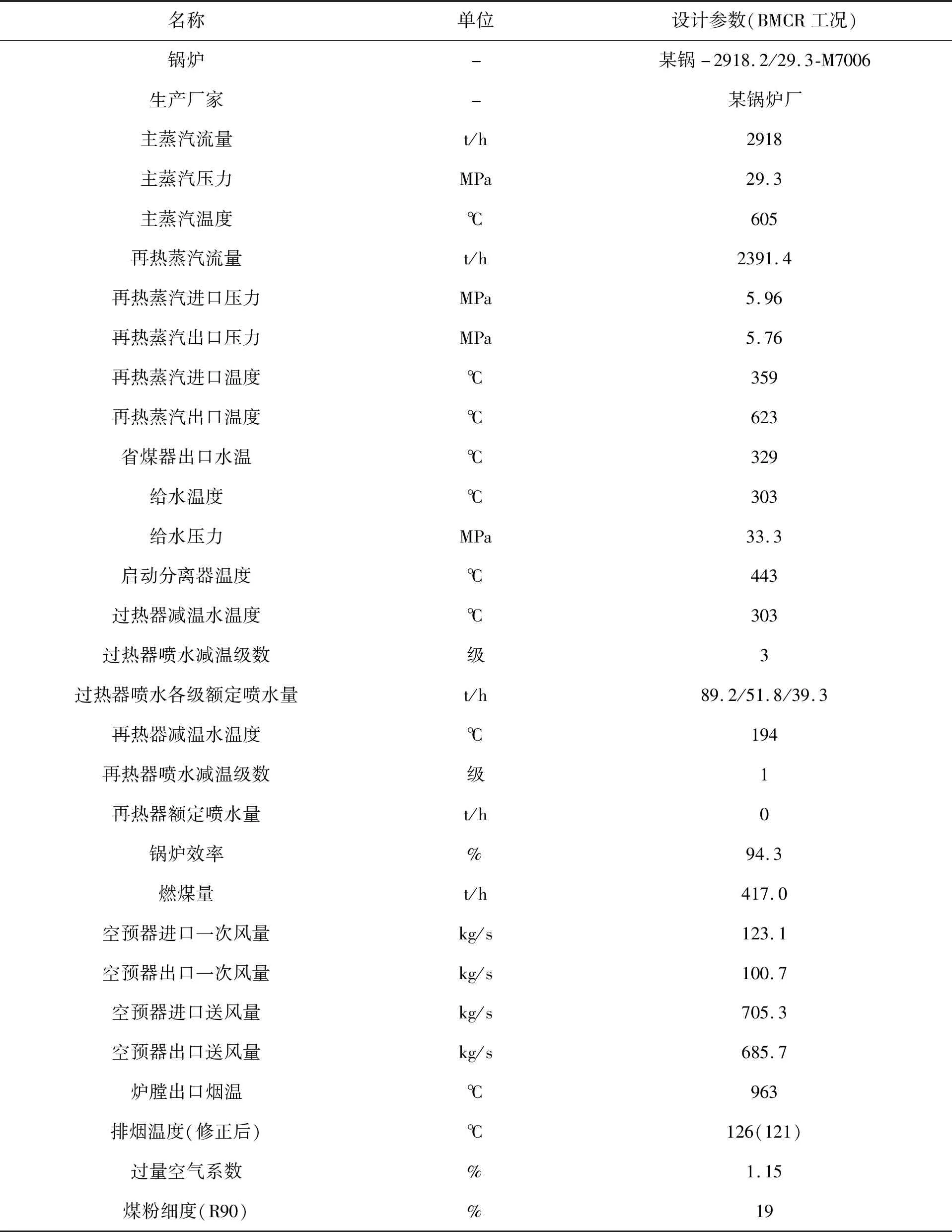

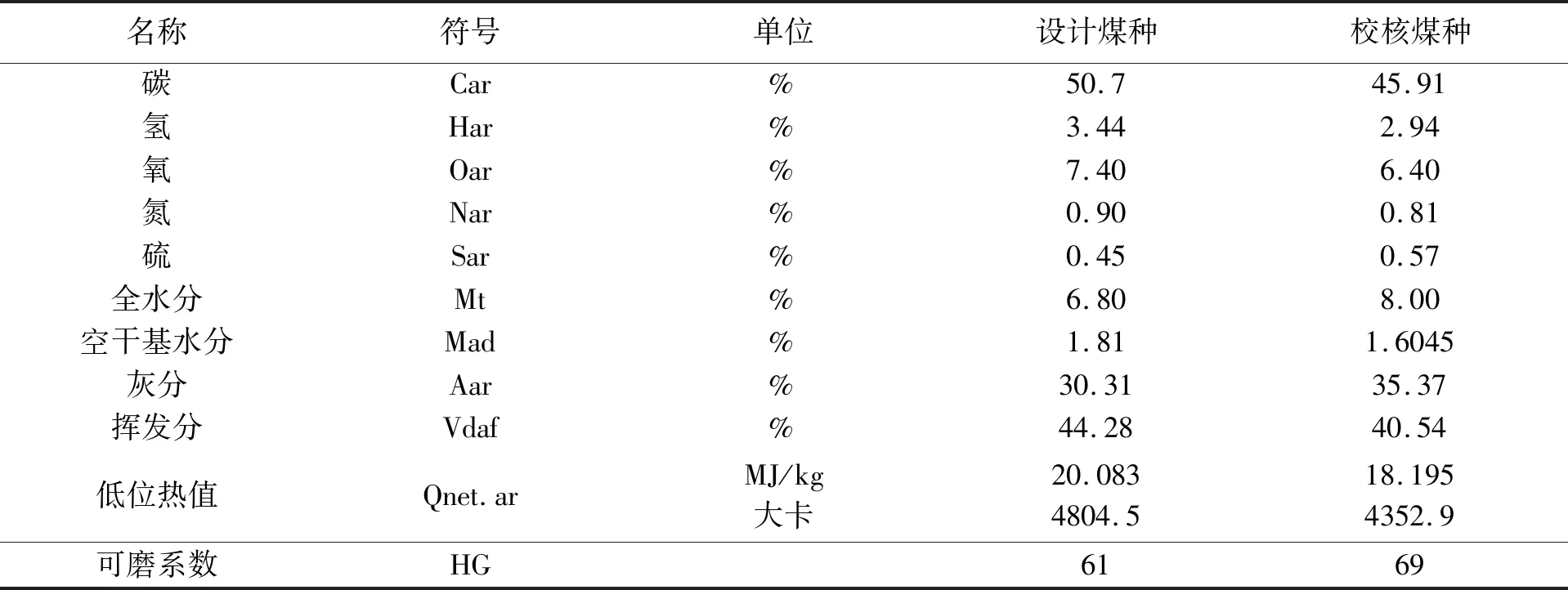

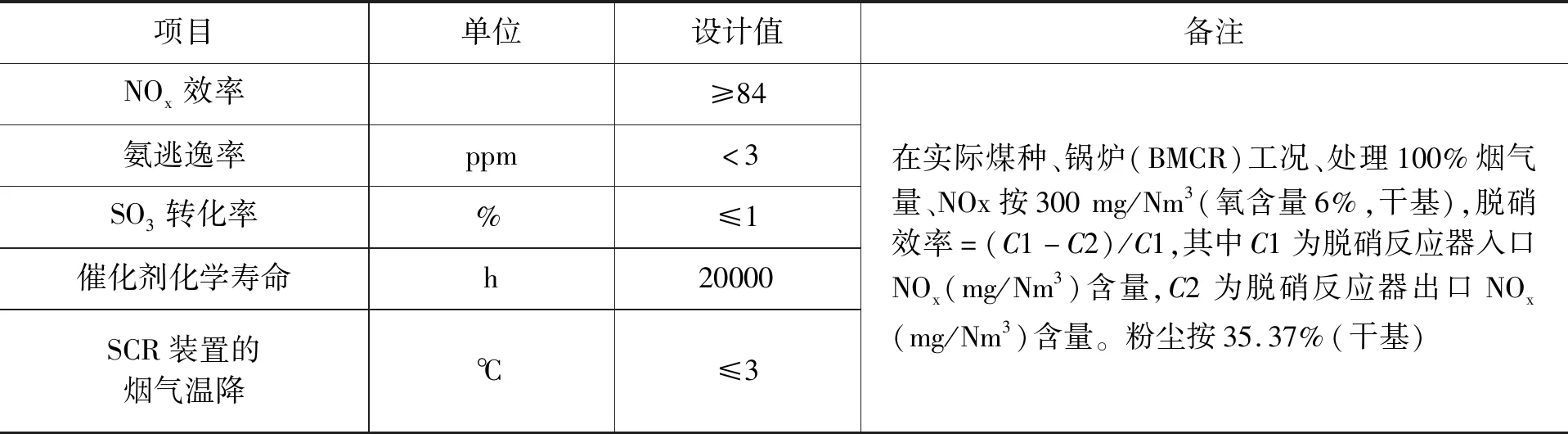

某电厂1号锅炉型式:超超临界参数变压直流炉、单炉膛双切圆燃烧方式、一次中间再热、平衡通风、全露天布置、固态排渣、全钢构架、全悬吊结构Π型燃煤锅炉。锅炉燃用设计煤种为板集煤矿煤和刘庄煤矿煤(板集煤矿煤300万吨和刘庄煤矿煤159万吨),锅炉采用等离子点火方式,能满足大于锅炉最低稳燃负荷30%BMCR时,不投等离子长期安全稳定运行。锅炉主要设计参数见表1,锅炉煤质参数见表2,脱硝系统设计参数见表3。

表1 锅炉主要设计参数

表2 锅炉煤质参数

表3 脱硝设计参数

2 脱硝系统概述

脱硝系统设备是某环保有限公司设计、制造。脱硝系统采用选择性催化还原法(SCR)脱硝装置,蜂窝式催化剂,催化剂层数按2层运行1层备用设计。在设计煤种及校核煤种、锅炉最大连续出力工况(BMCR)、处理100%烟气量条件下NOx入口为300 mg/Nm3时,SCR反应器、钢架、还原剂制备系统等按脱硝率大于84%设计[2]。

采用蜂窝式催化剂,催化剂层数按2+1层设计,2层运行,1层备用。NOx进口 浓度按 300 mg/Nm3(标态,干基,6%O2)设计,脱硝效率≥84%。配套2个SCR反应器,反应器布置在锅炉省煤器和空气预热器之间的高尘位置,催化剂按每个反应器每层108个模块布置,两台机组共计1126 m3。本项目采用声波吹灰器,用于催化剂的清理。

3 喷氨系统就地测量

3.1 测量原理

使用氨逃逸分析仪在脱硝出口测试断面进行氨逃逸测试,并通过氨逃逸浓度结合NOx浓度场分布来评价喷氨的均匀性,并进一步制定喷氨优化调整方案。

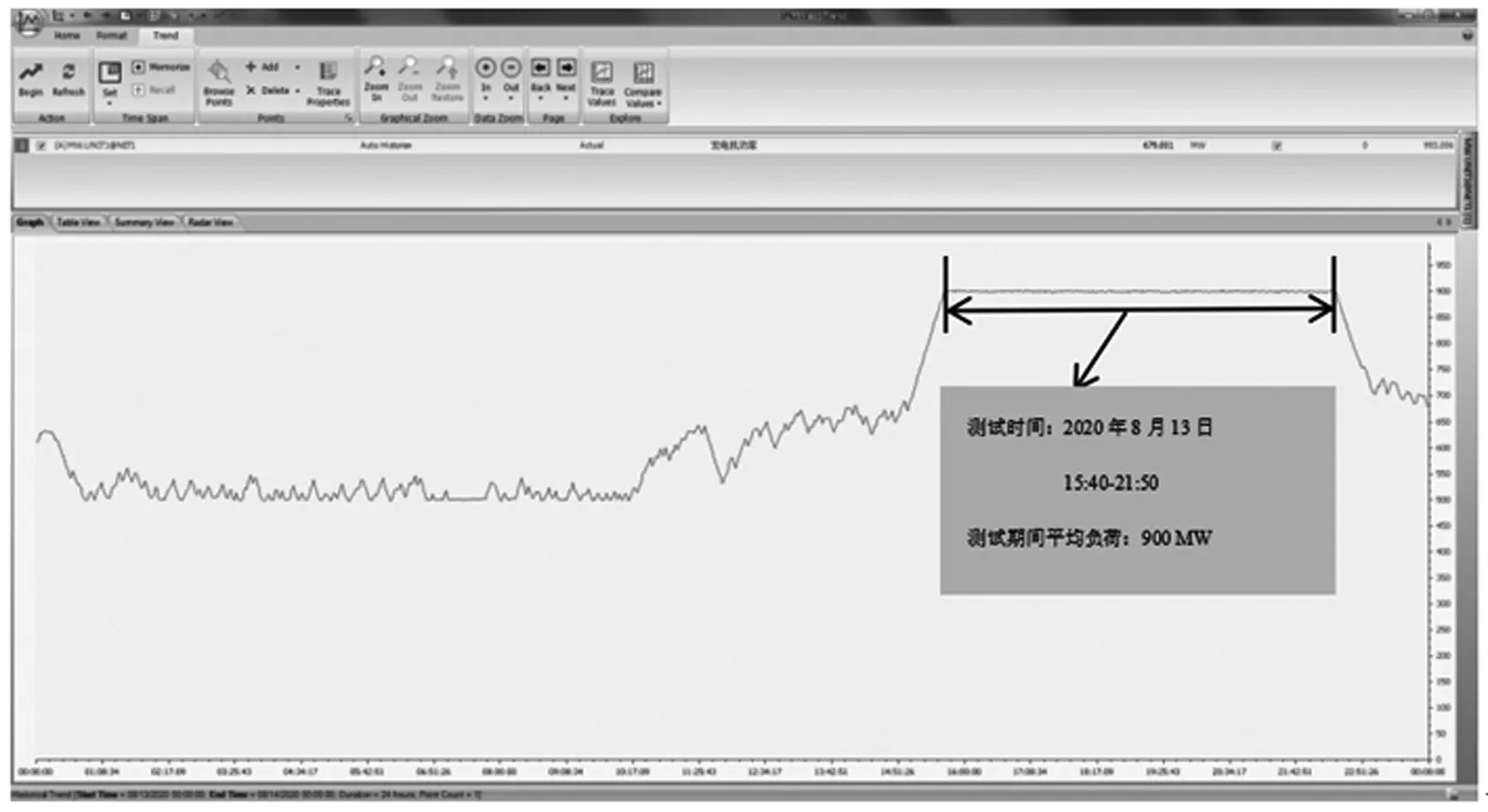

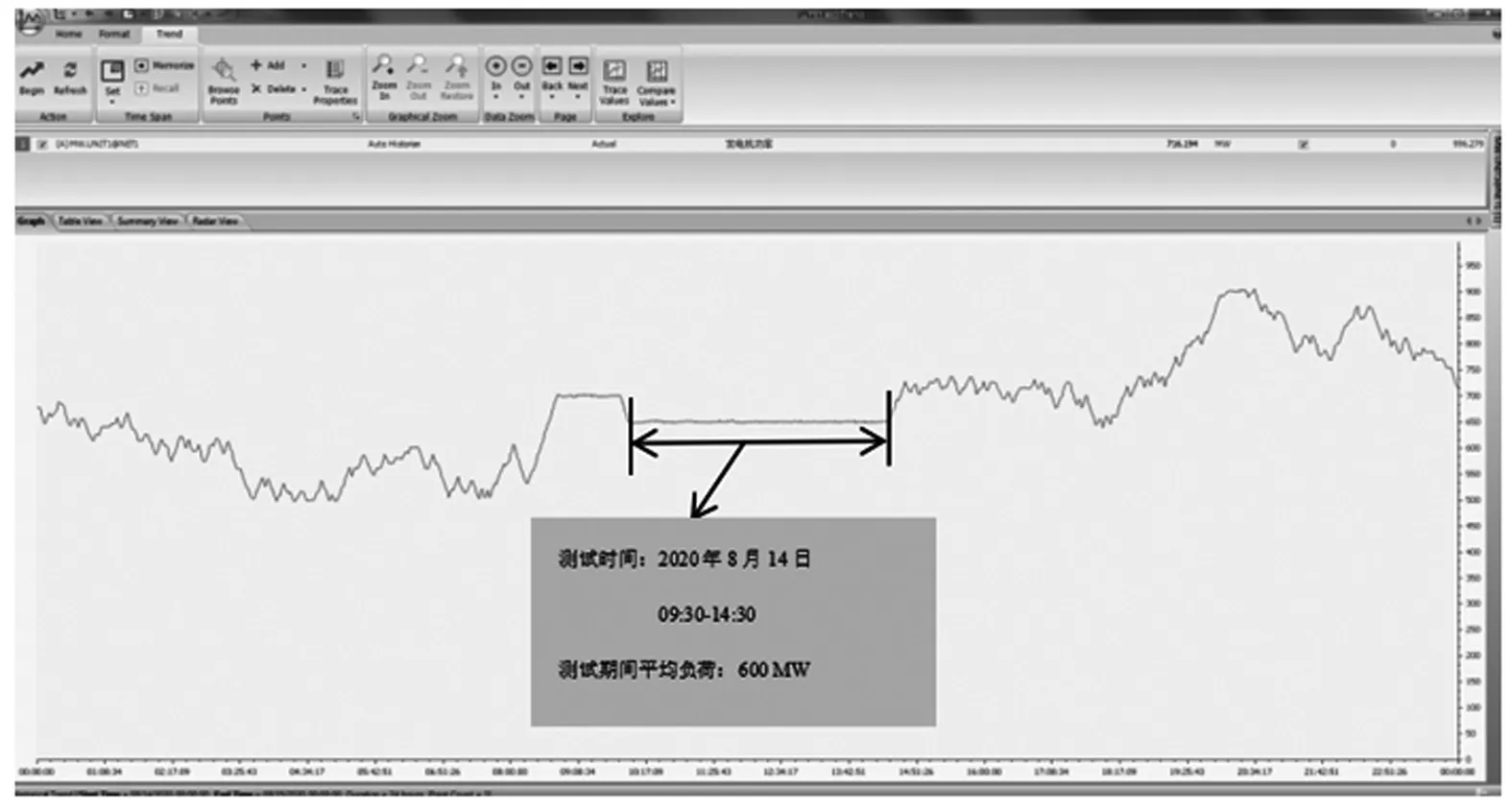

(1)在满负荷90%及60%负荷条件下,实测SCR反应器进出口的NOx/O2浓度分布、进口烟气温度和出口氨逃逸浓度等,通过摸底试验初步评估脱硝装置NOx浓度分布和氨喷射流量分配状况。分别与在线NOx/O2分析仪表的显示值进行比较。

(2)在机组90%及60%负荷条件下,根据SCR反应器出口NOx浓度和氨逃逸浓度分布,对各喷氨支管的手动氨阀开度进行调节,对支管氨流量重新分配。先进行反应器宽度方向的粗调,再进行反应器深度方向的细调。最大限度提高反应器出口NOx分布均匀性,保证脱硝出口NOx浓度分布相对标准偏差小于15%。

(3)在机组90%及60%负荷下,测量反应器出口的NOx浓度分布,评估优化结果,并根据结果对AIG手动调节蝶阀进行微调。完成不同负荷下的优化过程,以最大程度适应锅炉变负荷工况时烟气的变化。

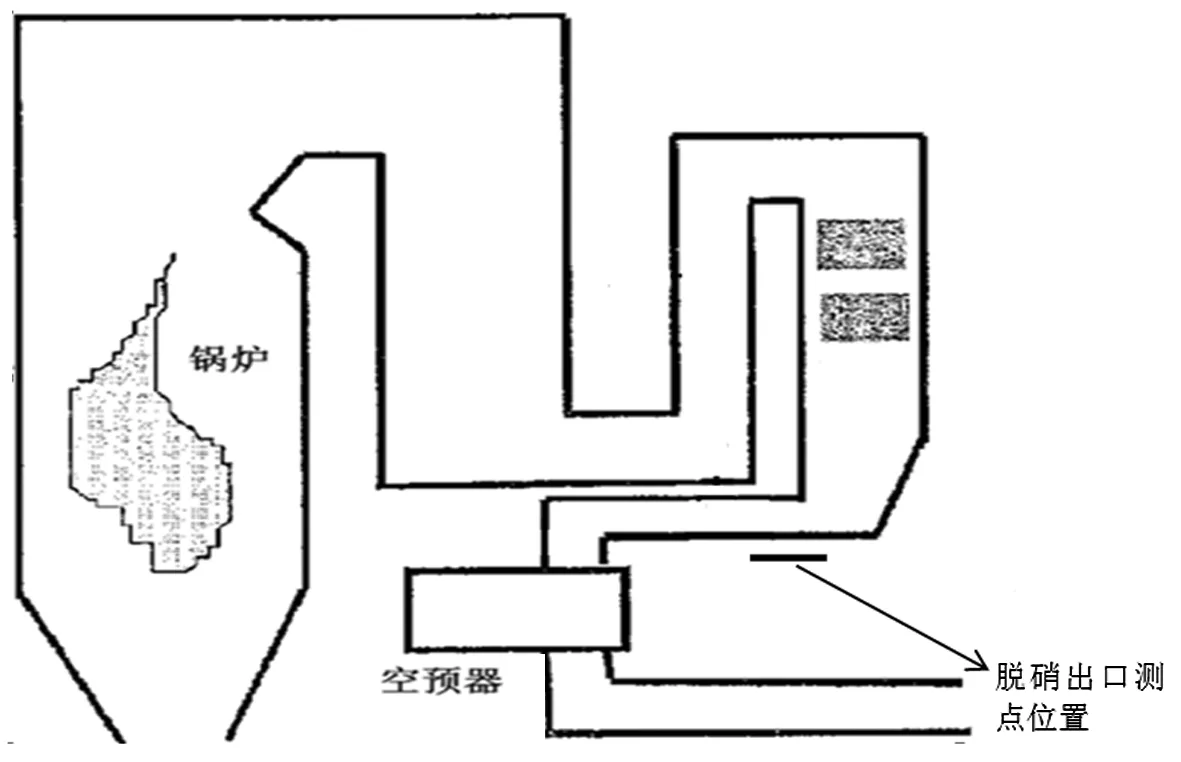

3.2 测量地点及测量时负荷曲线图

测孔由初始端向扩建端分别编号为1~15,脱硝出口测点位于出口垂直烟道横截面上,由于测试条件限制,本次试验NOx测试深度分别为1 m、2 m、3 m,氨逃逸测试深度为1.5 m,示意图见图1。摸底试验中NOx浓度为每个测点都测试,氨逃逸浓度每隔一个测点测试;优化和验证试验中NOx浓度为每隔一个测点测试,氨逃逸浓度选择代表性测点测试。负荷曲线图如图2、图3。

图1 脱硝出口测试布点示意图

图2 测试期间机组的90%负荷曲线

图3 测试期间机组的60%负荷曲线

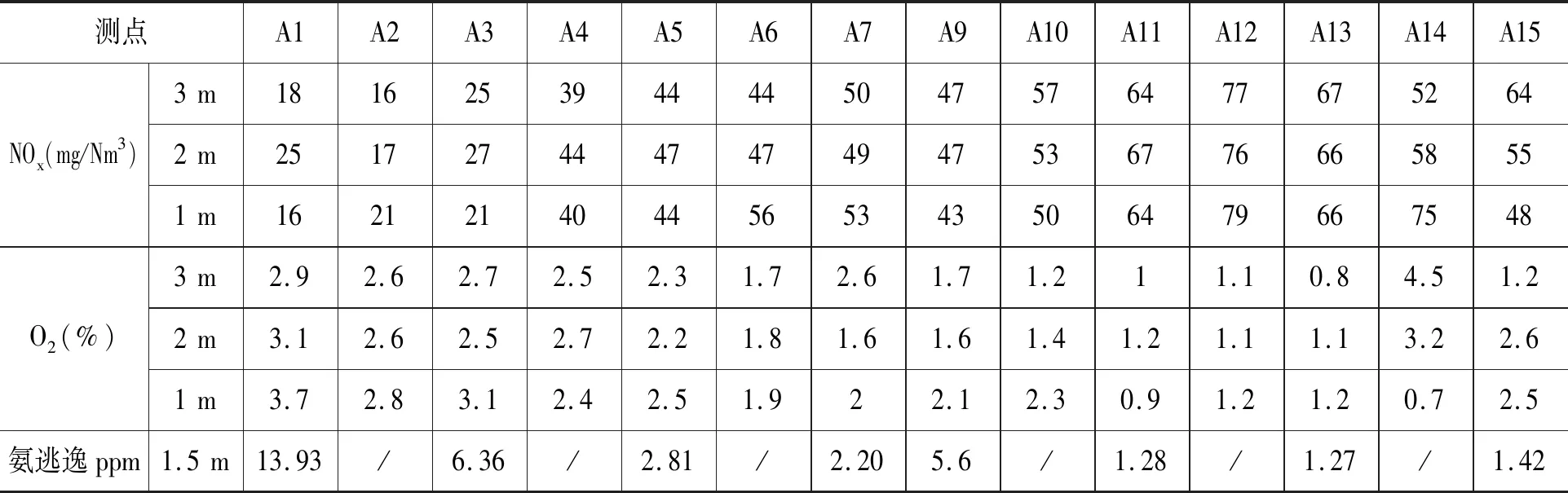

3.3 测量数据

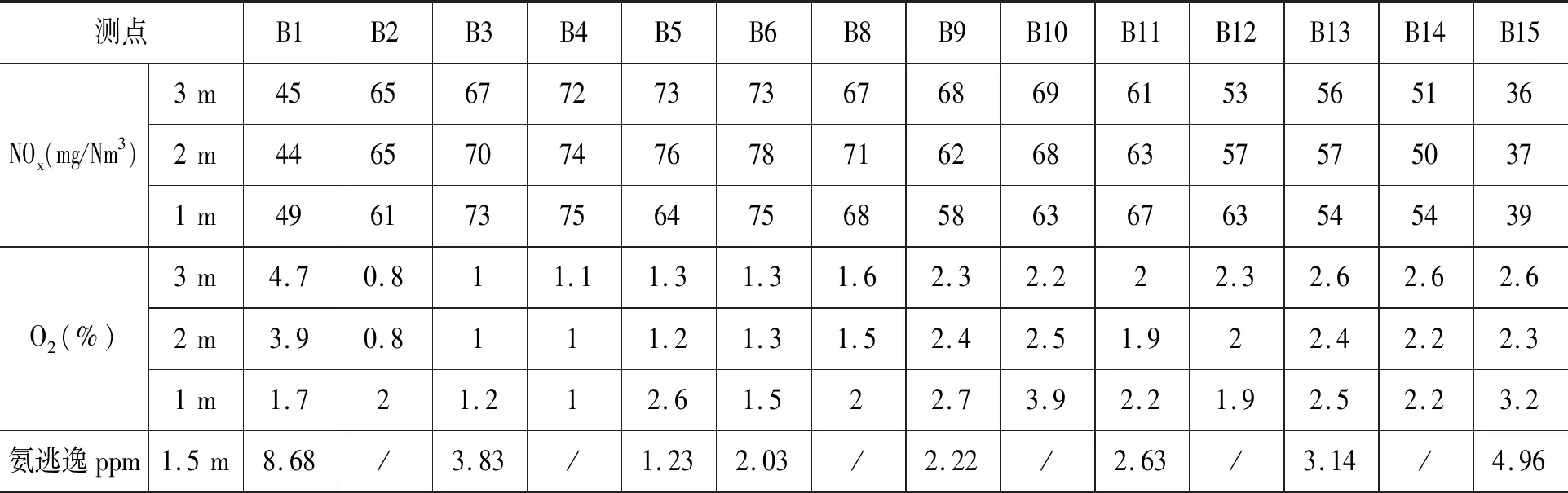

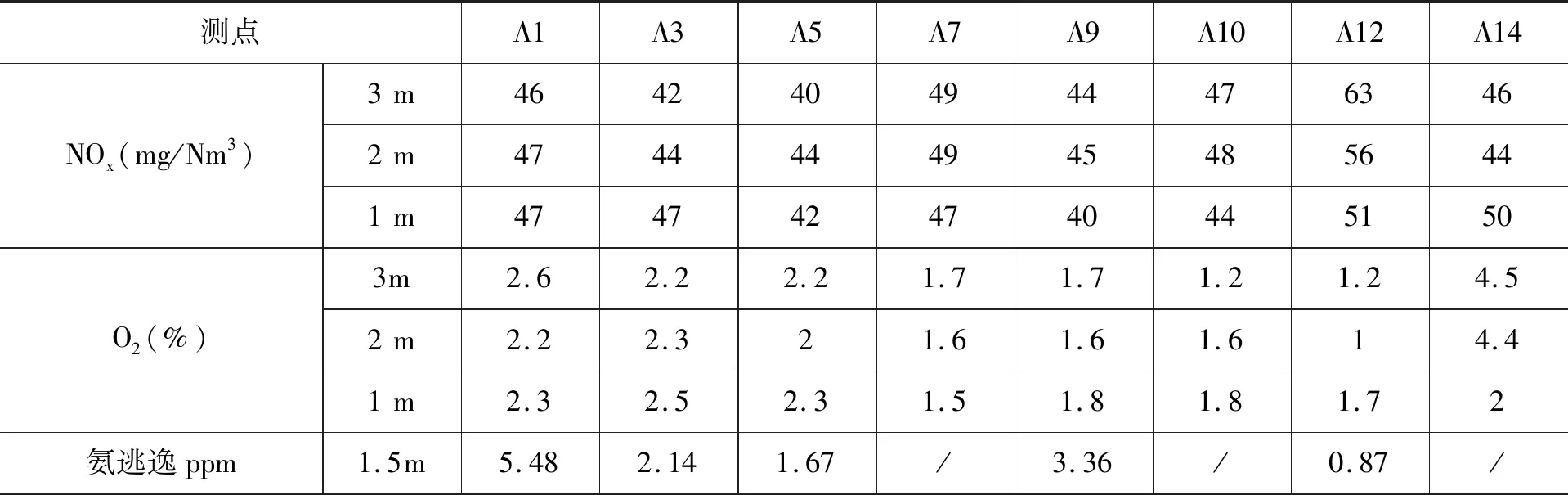

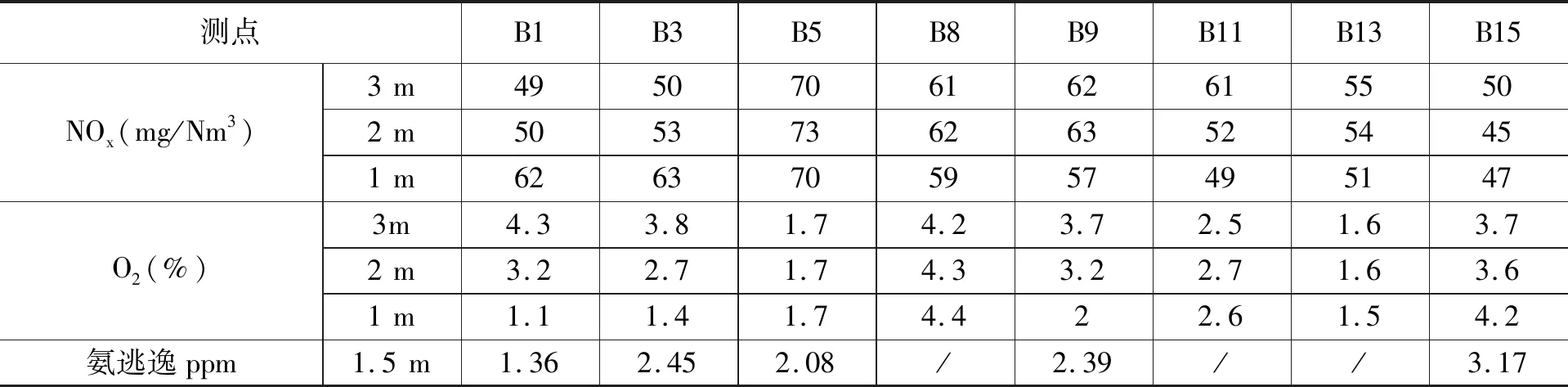

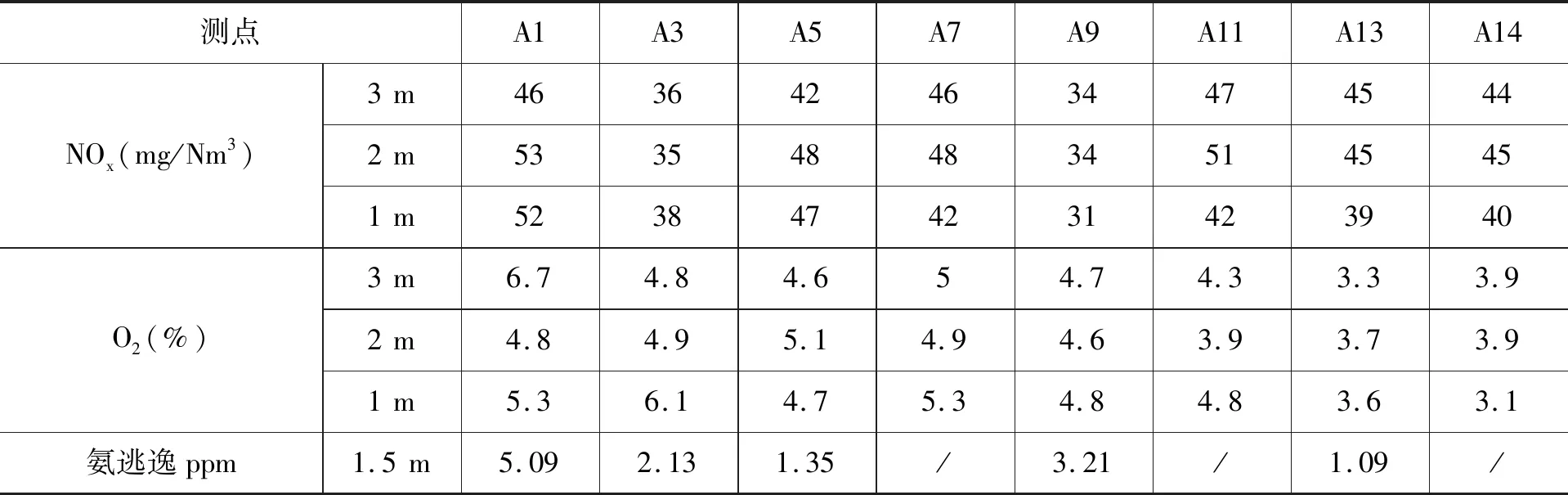

表4~表9为测量数据:

表4 A侧出口摸底试验测试数据(900 MW)

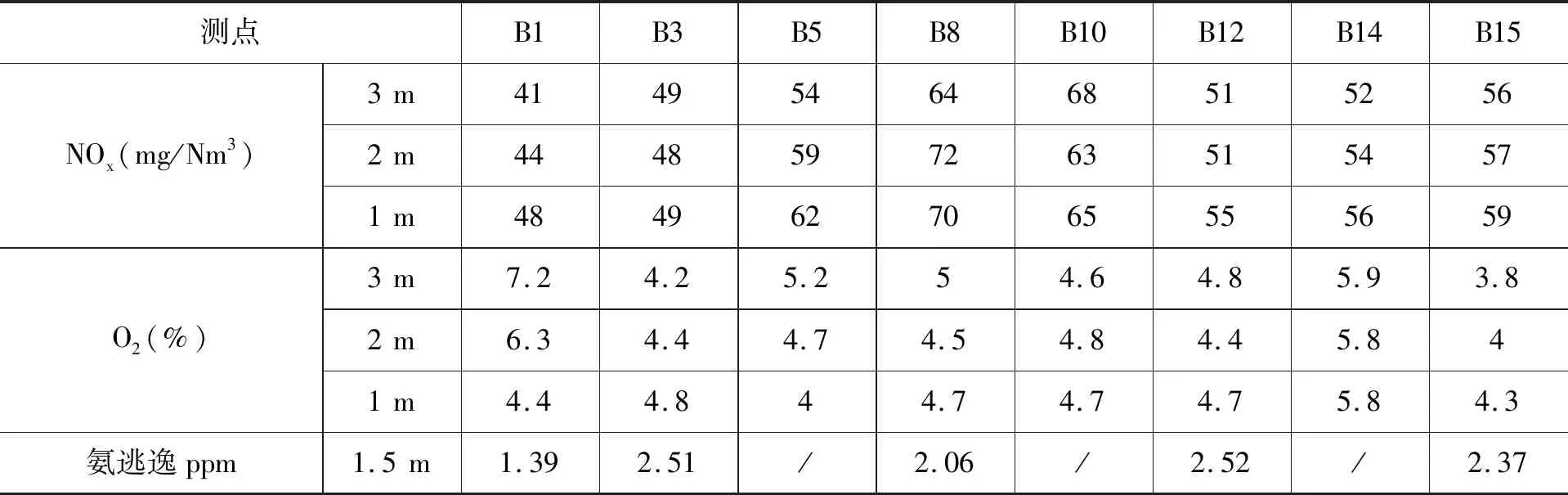

表5 B侧出口摸底试验测试数据(900 MW)

表6 A侧出口优化调整后测试数据(900 MW)

表7 B侧出口优化调整后测试数据(900 MW)

表8 A侧出口优化调整后测试数据(600 MW)

表9 B侧出口优化调整后测试数据(600 MW)

4 摸底试验

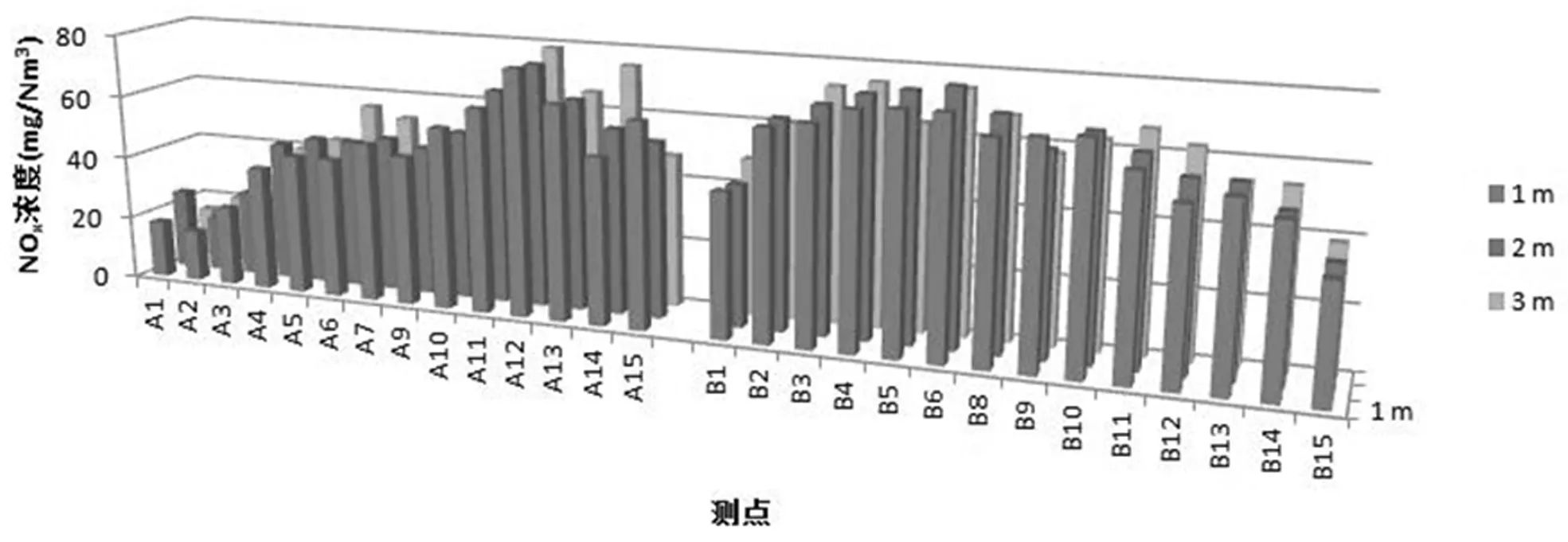

在机组负荷稳定于900 MW、脱硝装置稳定运行的情况下,测试脱硝出口NOx浓度场分布及氨逃逸浓度,摸底试验期间测试数据见表4、表5,根据表4、表5绘制的NOx浓度分布图见图4。根据图4,摸底试验脱硝A侧出口截面实测NOx质量浓度最大值为79 mg/Nm3,最小值为16 mg/Nm3,均值为48.1 mg/Nm3,NOx浓度分布相对标准偏差为36.51%;脱硝B侧出口截面实测NOx质量浓度最大值为78 mg/Nm3,最小值为36 mg/Nm3,均值为61.7 mg/Nm3,NOx浓度分布相对标准偏差为17.66%。脱硝出口A、B两侧NOx浓度相对标准偏差均超过设计值(≤15%),NOx浓度沿反应器方向(反应器外侧至锅炉中心线)明显呈现A侧外侧低而内侧高,B侧内、外侧低而中间高的分布特点。各测点NOx浓度在垂直深度上变化不大。

图4 摸底试验脱硝出口NOx浓度分布(900 MW)

5 喷氨优化与调整

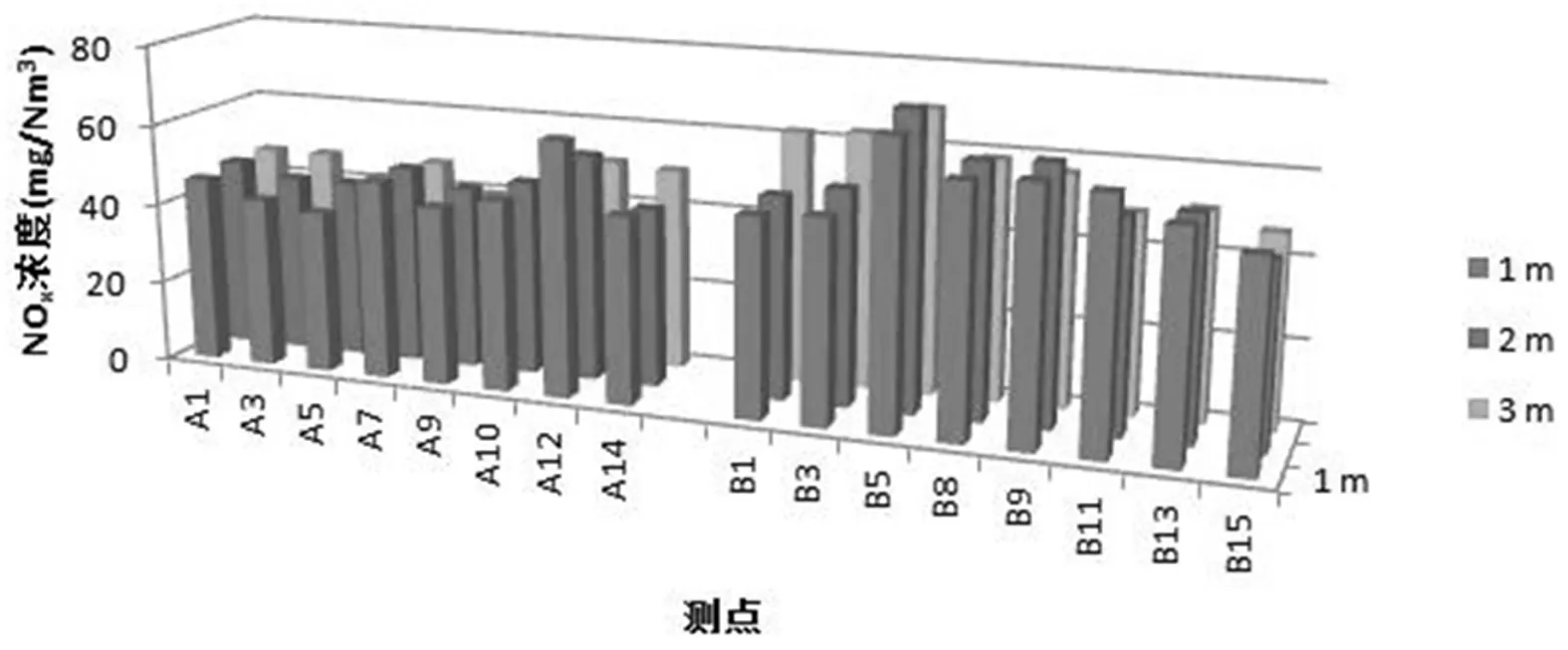

为了验证脱硝出口喷氨优化调整后系统运行的情况,在机组负荷稳定于900 MW,脱硝装置稳定运行下,对脱硝出口NOx浓度场分布、氨逃逸浓度进行了测试,测试结果见表6、表7、表8、表9,根据表6、表7绘制的NOx浓度场分布见图5。根据图5分析,经过优化调整后,在900 MW负荷下,脱硝A侧出口截面实测NOx质量浓度最大值为63 mg/Nm3,最小值为40 mg/Nm3,均值为46.8 mg/Nm3,NOx浓度分布相对标准偏差为10.41%;脱硝B侧出口截面实测NOx质量浓度最大值为73 mg/Nm3,最小值为47mg/Nm3,均值为57.0 mg/Nm3,NOx浓度分布相对标准偏差为13.33%。脱硝出口A、B两侧NOx浓度相对标准偏差均低于设计值(≤15%),NOx浓度分布均匀性得到了提高,符合国标要求[3]。

图5 调整后脱硝出口NOx浓度分布(900 MW)

6 结束语

该厂1号机组经过喷氨优化调整后,脱硝A侧出口NOx浓度场分布相对标准偏差由36.51%下降为10.41%(负荷900 MW),平均氨逃逸由3.55 μL/L降至2.15 μL/L(负荷900 MW)。脱硝B侧出口NOx浓度场分布相对标准偏差由17.66%下降为13.33%(负荷900 MW),平均氨逃逸率由2.91 μL/L下降为1.90 μL/L(负荷900 MW)[3],整个SCR脱硝反应器的喷氨均匀性得到了提高。经过调整后运行半年,检查发现空预器及低温省煤器差压未进一步增加,确保了空预器及低温省煤器不堵塞,保证机组安全运行。可以为同类型机组脱硝喷氨量过大问题治理作参考。