提速工具配套钻头的优化改进

2021-04-15纪博

纪 博

(大庆钻探工程公司钻井工程技术研究院,黑龙江大庆163413)

随着油田深部油气藏勘探和开发的深入,深井钻井数量逐年增加。而大庆油田深部地层普遍存在岩石坚硬、研磨极值高、单只钻头进尺少、钻头寿命短、机械钻速低的特点。为解决该问题,大庆钻探自主研发了液动旋冲工具,目前已形成成熟产品,在大庆、海拉尔、川渝等区块推广使用,取得了很好的提速效果。但配合工具使用的钻头易出现损坏。因此开展了提速工具配套钻头研究,以达到进一步提高进尺和钻速的目的。

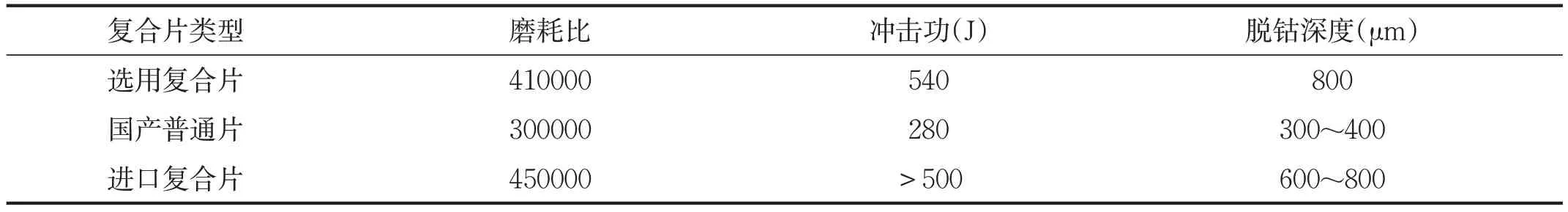

1 钻头损坏形式

目前配合提速工具钻头损坏形式主要有以下三种(见图1):

(1)由于破岩效率低,导致在复合片在同一位置摩擦产生高温,使复合片稳定性下降,磨损加快,造成肩部和鼻部齿严重磨损;

(2)由于钻头心部齿静载荷过载,出现崩齿从而引发连锁反应,最终导致掏心;

(3)由于地层研磨性强,肩部齿磨损到一定程度后,胎体与地层直接接触磨损造成缩径。

图1 提速工具钻头损坏形式

2 优化改进方案

针对上述问题,结合大庆油田地层特点和提速工具工作特性,开展了提速工具配套钻头研制。

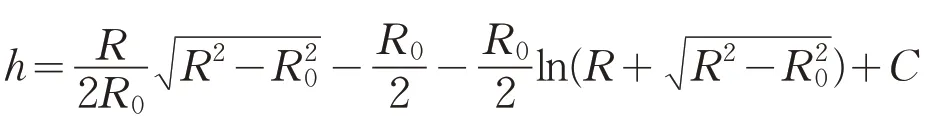

(1)冠部曲线设计。选择适用于硬度高、研磨性强地层的中抛物面冠部曲线,通过浅深度內锥设计降低钻头心部单齿载荷。输入设计条件通过理论公式进行曲线拟合。

根据上述理论计算设计出的钻头冠部曲线参数见图2。

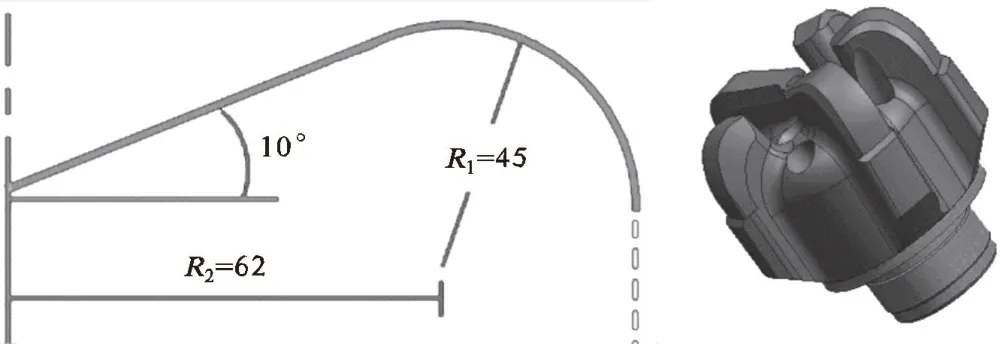

(2)布齿设计。针对钻头肩部齿易磨损问题,采用高密度布齿方案,提高肩部布齿密度,使每个切削齿承受较小的钻压,做较小的功,以提高切削齿的寿命(见图3)。

图2 提速工具钻头优化后冠部曲线模型及参数

与之前使用钻头相比,设计的单排齿钻头布齿密度提高了13%,双排齿钻头布齿密度提高了16%。

完成布齿密度设计后,三维展开布齿到每个刀翼,进行切削结构角设计。

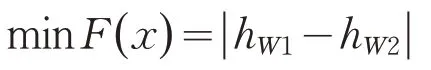

目标函数:

约束条件:

图3 提速工具钻头优化后布齿设计

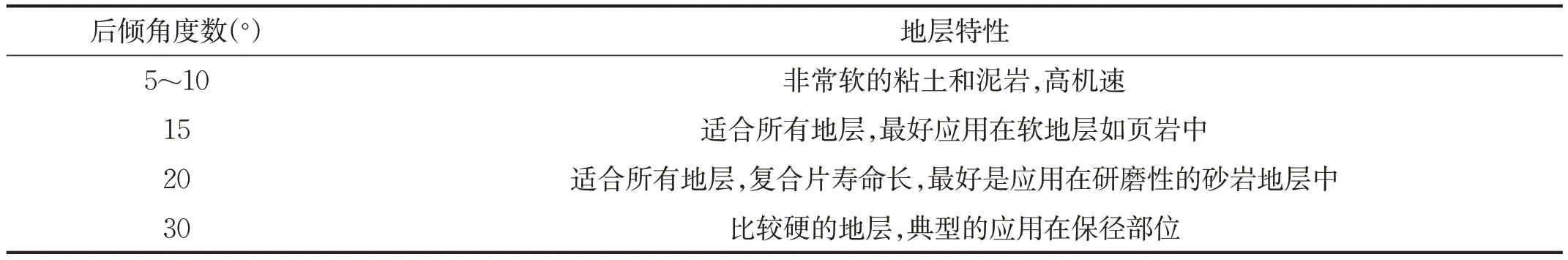

根据上述理论计算设计出的钻头后倾角为18°~25°(不同地层特性对应后倾角推荐见表1)。考虑到提速工具对钻头的作用,最后确定后倾角为20°~30°。钻头在配合提速工具使用时,可有效提高切削效率、保护切削齿、延长钻头的寿命、提高机械钻速。

表1 不同地层特性对应后倾角推荐

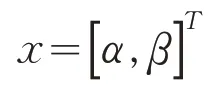

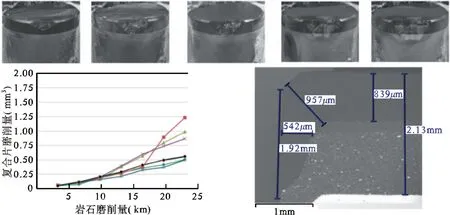

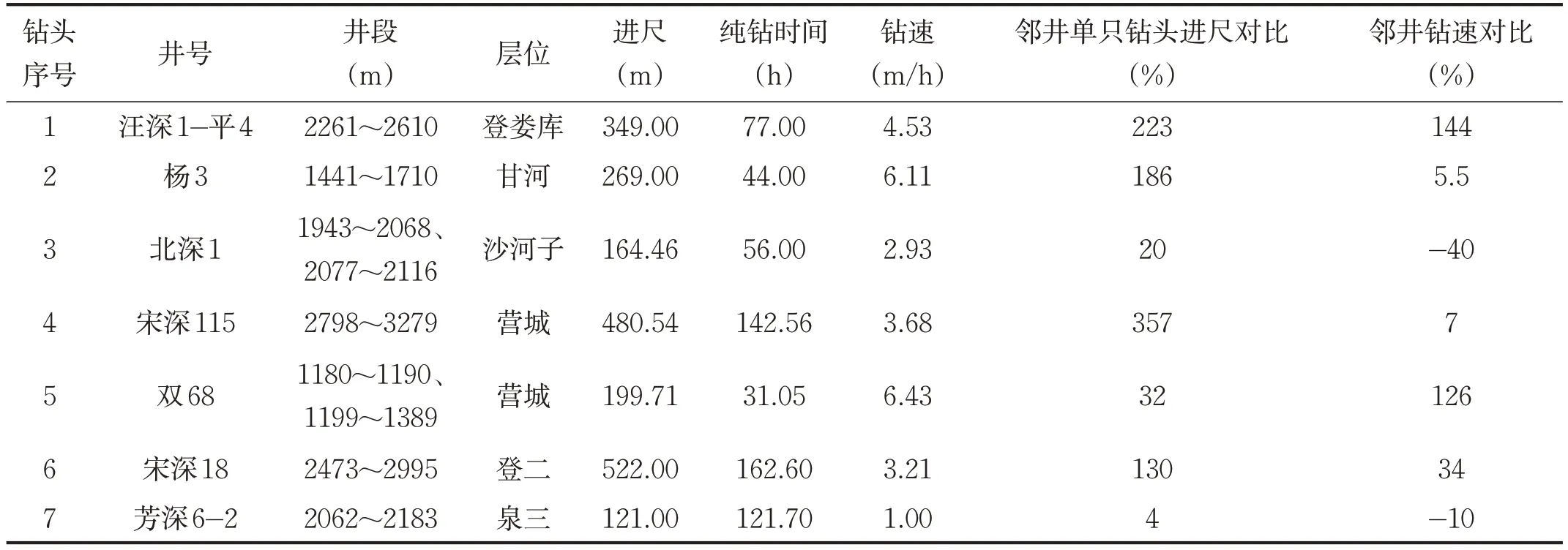

(3)PDC 复合片优选。通过测试进行复合片优选(见图4),最终选用的复合片磨耗比可达到41万,脱钴深度800μm,抗冲击达540J,各项指标达到国外同类产品水平(复合片参数对比见表2)。

图4 复合片测试

3 现场试验

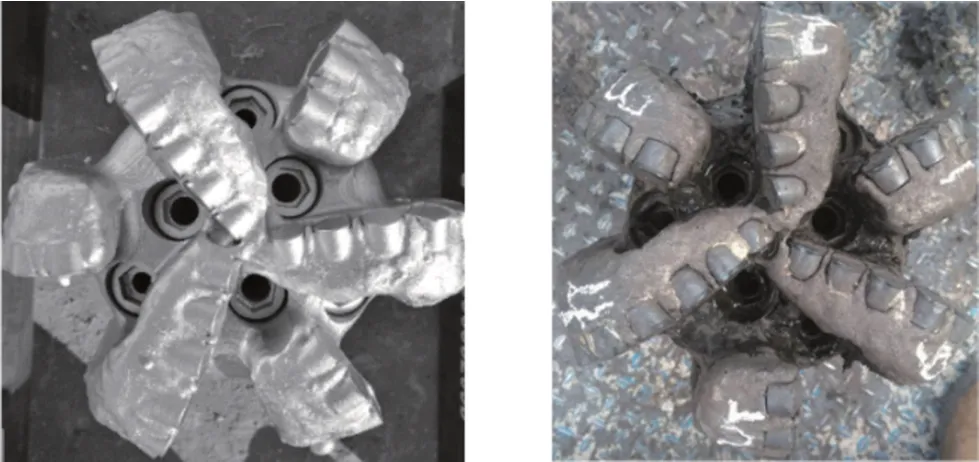

提速工具配套钻头现场试验7 口井(7 只钻头,具体使用情况见表3),累计进尺2105.68m,累计纯钻时间634.85h,平均单只钻头进尺300.81m,平均机械钻速3.32m/h。其中最高钻头进尺522.00m,最高钻速6.11m/h(钻头出入井对比见图5)。

表2 复合片性能对比

表3 提速工具配套钻头应用情况

图5 钻头出入井对比情况

4 结论

(1)针对大庆探区地层特性,结合提速工具工作特性,从多方面对钻头进行优化改进,使钻头更契合提速工具。

(2)优化后的钻头经7 口井现场试验验证,提速效果明显,且使用寿命有一定提高。

(3)现阶段国内外非平面齿复合片已日趋成熟,建议下步可选用非平面齿复合片,在含砾地层配合提速工具使用可进一步提高钻速。

(4)下步针对不同形式的提速工具继续进行钻头改进,行成系列化钻头产品。