响应曲面法优化PW12/SBA-15催化合成尼泊金丁酯

2021-04-15王少鹏付长亮王会娜陈鹤文陈爽罗佳昕刘梦梦

王少鹏,付长亮,王会娜,陈鹤文,陈爽,罗佳昕,刘梦梦

(1.郑州工程技术学院 化工食品学院,郑州 450044;2.郑州市第36中学,郑州 450042)

尼泊金酯(对羟基苯甲酸酯)是目前国际上认可的三大食品防腐剂之一[1-2],具有高效、广谱性的特点,同时,由于其特殊的酚羟基结构,抑菌效果强于苯甲酸、山梨酸[3-4],且在人体内易水解,具有安全性高、用量少等优势[5]。目前,苯甲酸及其盐仍为我国的主要食品防腐剂,而美国、欧洲、日本等国家均已将尼泊金酯列入食品防腐剂名录。磷钨酸(H3PW12O40·nH2O,PW12,Keggin型结构)具有良好的催化活性,在酯化、烷基化、异构化等反应过程中都具有良好的表现[6-8],经负载后,在催化剂回收及重复使用方面[9-10]也有较大改进。响应曲面法(response surface method,简称RSM)[11]是采用统计学方法进行实验设计,同时利用多元二次回归方程对考察因素与响应值进行拟合,通过对回归方程的分析,优化工艺参数。本文利用响应曲面法进行实验方案设计,考察了催化剂用量、醇酸摩尔比、反应温度、反应时间及其交互作用对尼泊金丁酯产率的影响,探讨了最佳工艺,获得了良好的效果。

1 实验部分

1.1 试剂与仪器

分子筛SBA-15(工业品):太原新安化工厂;磷钨酸(PW12,Keggin型)、正丁醇(分析纯):天津市科密欧化学试剂有限公司;对羟基苯甲酸(分析纯):天津市光复精细化工研究所;环己烷(分析纯):天津市永大化学试剂有限公司;实验用水为蒸馏水。

加热反应设备采用河南巩义英峪予华仪器厂的CL-2型恒温加热磁力搅拌器;红外光谱采用PerkinElmer公司的Spectrum 100型红外光谱仪(KBr压片)测定;熔点采用上海仪电物理光学仪器有限公司的WRR型熔点仪测定。

1.2 方案设计

根据前期的实验结果,PW12的负载量固定为27%,确定醇酸摩尔比(2∶1~4∶1)、反应时间(2~4 h)、催化剂27% PW12/SBA-15用量(2.5%~3.5%,为质量百分比,下同)、反应温度(120~140 ℃)等因素对尼泊金丁酯产率的影响较大,利用中心组合实验设计原理,进行实验设计和数据分析,以上述4个因素为自变量,尼泊金丁酯产率为响应值,设计四因素三水平共29组实验,实验因素水平及编码设计见表1。

表1 实验因素水平及编码Table 1 The experimental factors and levels

1.3 PW12/SBA-15的制备

根据前期的研究结果,以SBA-15为载体,采用浸渍法负载PW12,当负载量为27%时已基本负载饱和,并在载体表面形成微量的晶相,因此,本文不再对PW12负载量进行考察,所用催化剂均为负载量27%的PW12/SBA-15催化剂,具体制备方法参照文献[10]。

1.4 尼泊金丁酯的合成与鉴定

合成:将0.05 mol(约6.91 g)对羟基苯甲酸计算量的正丁醇及催化剂加入配有分水器、回流冷凝管和转子的100 mL反应器中,将固定量的带水剂(环己烷)加入分水器中,开启恒温加热磁力搅拌器,设定反应温度,达到预定反应时间后,停止加热及搅拌。

分离(纯化):反应完毕,抽滤回收催化剂。用饱和NaHCO3溶液中和滤液,并经水洗、分水、减压蒸馏分离正丁醇。蒸馏余液转入盛有冰水的烧杯中,有大量白色晶体析出,经抽滤、干燥、称重,计算产品产率。

鉴定:将干燥后的粗酯用乙醇-水(粗酯∶乙醇∶水为1∶0.5∶5)进行重结晶,并对重结晶后的产品进行熔点测定及FT-IR表征。

2 结果与讨论

2.1 单因素实验法初探尼泊金丁酯合成工艺

利用自制催化剂(27% PW12/SBA-15)催化合成尼泊金丁酯,考察催化剂用量、反应温度、醇酸摩尔比、反应时间等因素对产率的影响,并在单因素实验的基础上,利用响应曲面法进行实验方案设计,优化合成工艺。

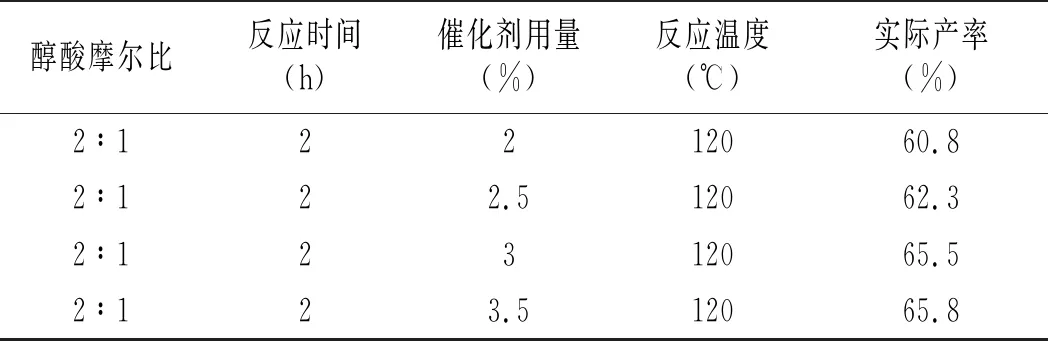

2.1.1 催化剂用量对尼泊金丁酯产率的影响

合成条件:对羟基苯甲酸0.05 mol,正丁醇0.1 mol,设定反应温度为120 ℃,反应时间为2.0 h,带水剂环己烷适量,考察催化剂用量对产品产率的影响,结果见表2。

表2 催化剂用量对尼泊金丁酯产率的影响Table 2 The effect of catalyst amount on the yield of butylparaben

2.1.2 醇酸摩尔比对尼泊金丁酯产率的影响

合成条件:对羟基苯甲酸0.05 mol,催化剂用量3%,设定反应温度为120 ℃,反应时间为2.0 h,带水剂环己烷适量,考察醇酸摩尔比对产品产率的影响,结果见表3。

表3 醇酸摩尔比对尼泊金丁酯产率的影响Table 3 The effect of molar ratio of alcohol to acid on the yield of butylparaben

2.1.3 反应温度对尼泊金丁酯产率的影响

合成条件:对羟基苯甲酸0.05 mol,正丁醇0.15 mol,27% PW12/SBA-15用量3%,设定反应时间为2.0 h,带水剂环己烷适量,考察反应温度对产品产率的影响,结果见表4。

表4 反应温度对尼泊金丁酯产率的影响Table 4 The effect of reaction temperature on the yield of butylparaben

2.1.4 反应时间对尼泊金丁酯产率的影响

合成条件:对羟基苯甲酸0.05 mol,正丁醇0.15 mol,设定反应温度为150 ℃,反应时间为3.0 h,带水剂环己烷适量,考察反应时间对产品产率的影响,结果见表5。

表5 反应时间对尼泊金丁酯产率的影响Table 5 The effect of reaction time on the yield of butylparaben

2.2 响应曲面法优化尼泊金丁酯合成工艺

在单因素实验考察的基础上,利用响应曲面法进行实验方案设计,优化合成工艺。实验方案设计的变量值与实验结果见表6。

表6 响应曲面实验设计变量值与结果Table 6 The response surface experimental design variable values and results

利用软件Design-Expert 8.0.6对实验数据进行分析,得出实验设计因素(醇酸摩尔比、反应时间、催化剂用量、反应温度)的编码值与尼泊金丁酯产率之间的拟合方程为:

Y=+89.6+5.11A+1.25B+1.83C+1.17D+1.2AB+2.2AC+1.68AD+1.15BC-1.05BD+0.95CD-8.09A2-3.93B2-3.63C2-9.04D2+1.65A2B。

方程中Y为尼泊金丁酯产率,A为醇酸摩尔比,B为反应时间,C为催化剂用量,D为反应温度。

对该回归模型进行方差分析,根据系数显著性检验得到F=43.07>F0.99(14,14)=3.72[12-13], P<0.0001(显著),且R2=0.9803,说明该模型显著,该设计实验结果的方差分析见表7。

表7 实验结果方差分析Table 7 The variance analysis of experimental results

将编码值转换为实际值,则实验设计因素与尼泊金丁酯产率之间的二次回归方程为:

Y=-1597.6+44.78A+42.83B+45.97C+22.87D-8.7AB+4.4AC+0.17AD+2.3BC-0.1BD+0.19CD-13.04A2-3.93B2-14.52C2-0.09D2+1.65A2B。

2.2.1 参数的影响分析

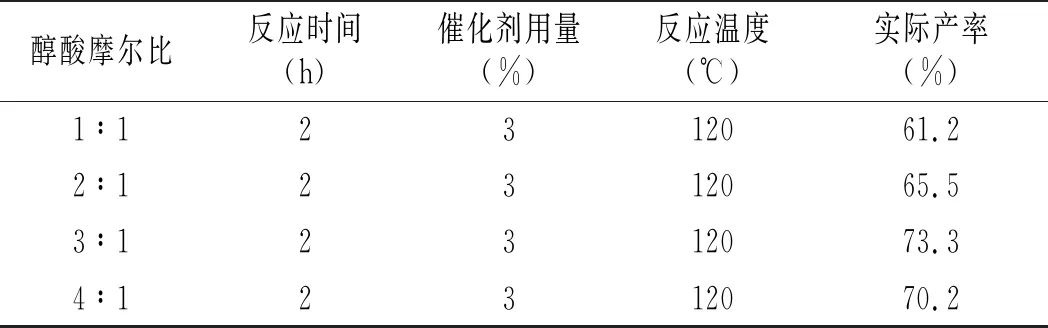

2.2.1.1 醇酸摩尔比和反应时间及其交互作用对尼泊金丁酯产率的影响

当催化剂用量为3%,反应温度为130 ℃时,考察醇酸摩尔比和反应时间及其交互作用对产品产率的影响,见图1。

图1 尼泊金丁酯产率与醇酸摩尔比和反应时间的响应曲面图Fig.1 The response surface diagram of the yield of butylparaben with molar ratio of alcohol to acid and reaction time

由图1可知,产品产率随着醇酸摩尔比的增大及反应时间的延长均呈先增大后减少的趋势,且醇酸摩尔比的影响较为明显,这是由于在反应过程中,正丁醇同时参与了酯化反应与共沸脱水。反应前期随着醇量增大,产品产率不断提升,但醇量过大,会造成对羟基苯甲酸及催化剂浓度降低,影响产率的提高;随着反应时间的延长,产品产率不断提升,反应时间过长,会出现副反应增多、部分产品水解等现象,影响产率的进一步提升,醇酸摩尔比与反应时间相互交互,有一最佳值。

2.2.1.2 醇酸摩尔比和催化剂用量及其交互作用对尼泊金丁酯产率的影响

设定反应时间为3 h,反应温度为130 ℃,考察醇酸摩尔比和催化剂用量及其交互作用对产品产率的影响,见图2。

图2 尼泊金丁酯产率与醇酸摩尔比和催化剂用量的响应曲面图Fig.2 The response surface diagram of the yield of butylparaben with molar ratio of alcohol to acid and catalyst amount

由图2可知,随着醇酸摩尔比和催化剂用量的增加,产品产率先增大后减少,醇酸摩尔比对产品产率的影响较催化剂用量更为显著,二者相互交互,存在一最佳值。当催化剂用量超过这一最佳值时,产率有所下降,这是由于当催化剂提供的活性中心数量已能满足反应需要时,催化效果的提升对活性中心数量的依赖性将明显下降,且过多的活(酸)性中心对反应物的活性位点有一定的吸附及遮蔽作用,造成产品产率略有下降。

2.2.1.3 醇酸摩尔比和反应温度及其交互作用对尼泊金丁酯产率的影响

当反应时间为3 h,催化剂用量为3%时,醇酸摩尔比和反应温度及其交互作用对产品产率的影响见图3。

图3 尼泊金丁酯产率与醇酸摩尔比和反应温度的响应曲面图Fig.3 The response surface diagram of the yield of butylparaben with molar ratio of alcohol to acid and reaction temperature

由图3可知,产品产率随着醇酸摩尔比和反应温度的增大均呈现先增大后减小的趋势,且影响均较为显著。在一定范围内,反应温度的升高有利于产品产率的提升,但温度过高,产率又有所下降,这是由于高温导致副反应增加,且该反应为放热反应,温度过高不利于平衡右移,致使产率下降;醇酸摩尔比与反应温度相互交互,相互影响,使得曲面有一最佳点,当二者均超过最佳点时,产品的产率出现下降趋势。

2.2.1.4 反应时间和催化剂用量及其交互作用对尼泊金丁酯产率的影响

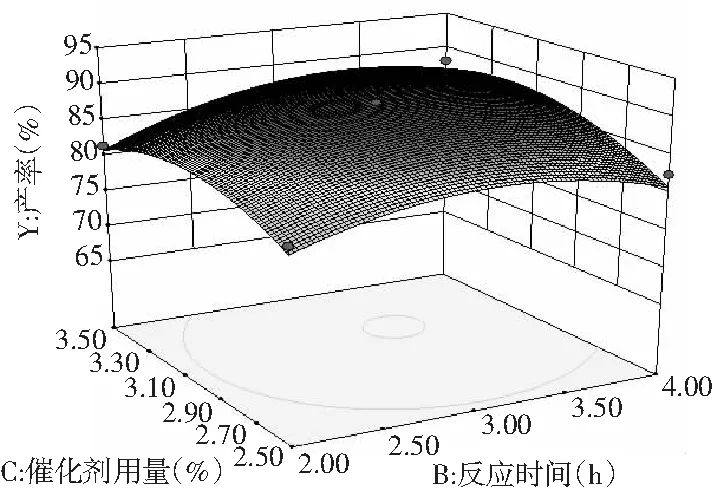

当醇酸摩尔比为3∶1,反应温度为130 ℃时,反应时间和催化剂用量及其交互作用对产品产率的影响见图4。

图4 尼泊金丁酯产率与反应时间和催化剂用量的响应曲面图Fig.4 The response surface diagram of the yield of butylparaben with reaction time and catalyst amount

由图4可知,产品产率随着催化剂用量的增大和反应时间的延长均呈先增大后缓慢下降的趋势,两者相互交互,有一最佳值,但影响较为平缓。在达到最佳值之前,催化剂用量的增加可提供更多的催化活性中心,反应时间的延长能有效促使平衡右移,提高产率,超过最佳值后,过多的活(酸)性中心对反应物的活性位点有一定的吸附及遮蔽作用,过长的反应时间无益于平衡右移,且造成能耗增加及副反应增多,不利于产品产率的提升。

2.2.1.5 反应时间和反应温度及其交互作用对尼泊金丁酯产率的影响

当催化剂用量为3%,醇酸摩尔比为3∶1时,反应时间和反应温度及其交互作用对产品产率的影响见图5。

图5 尼泊金丁酯产率与反应时间和反应温度的响应曲面图Fig.5 The response surface diagram of the yield of butylparaben with reaction time and reaction temperature

由图5可知,产品产率随着反应温度的升高先增大后减少,变化较为显著,随着反应时间的延长,产率先逐渐增大,而后趋于稳定且略有下降,变化较为平缓,两者相互交互,在曲面上有一最佳值。在最佳值之前,随着反应温度的升高,反应物活性不断提升,产率升高,超过最佳值后,过高的温度致使副反应增多,产品产率下降。

2.2.1.6 催化剂用量和反应温度及其交互作用对尼泊金丁酯产率的影响

当反应时间为3 h,醇酸摩尔比为3∶1时,催化剂用量和反应温度及其交互作用对产品产率的影响见图6。

图6 尼泊金丁酯产率与催化剂用量和反应温度的响应曲面图Fig.6 The response surface diagram of the yield of butylparaben with catalyst amount and reaction temperature

由图6可知,产品产率随着反应温度的升高先增加后下降,随着催化剂用量的增加,呈现先增加,而后趋于平稳并略有下降的趋势,两者相互交互,有一最佳值。这是由于在最佳值之前,反应温度的升高和催化剂用量的增加均有利于产品产率的提升,在最佳值之后,高温副反应及反应热效应逐步凸显,致使产品产率下降。

2.2.2 参数优化及模型验证

根据模型预测,尼泊金丁酯的最大产率可达91.4%,最佳工艺条件为:醇酸摩尔比为3.41∶1,反应时间为3.34 h,催化剂用量为3.22%,反应温度为131.07 ℃。

为便于操作,将模型预测的最佳工艺条件略微调整:醇酸摩尔比为3.4∶1,反应时间为3.3 h,催化剂用量为3.2%,反应温度为131 ℃,在该条件下重复实验3次,尼泊金丁酯产率分别为91.2%、91.0%、91.4%,实验值与模型预测值基本吻合。因此,确定在使用自制催化剂27% PW12/SBA-15的条件下,尼泊金丁酯合成的最佳工艺条件为:醇酸摩尔比为3.4∶1,反应时间为3.3 h,催化剂用量为3.2%,反应温度为131 ℃。

2.2.3 产品的纯化及鉴定

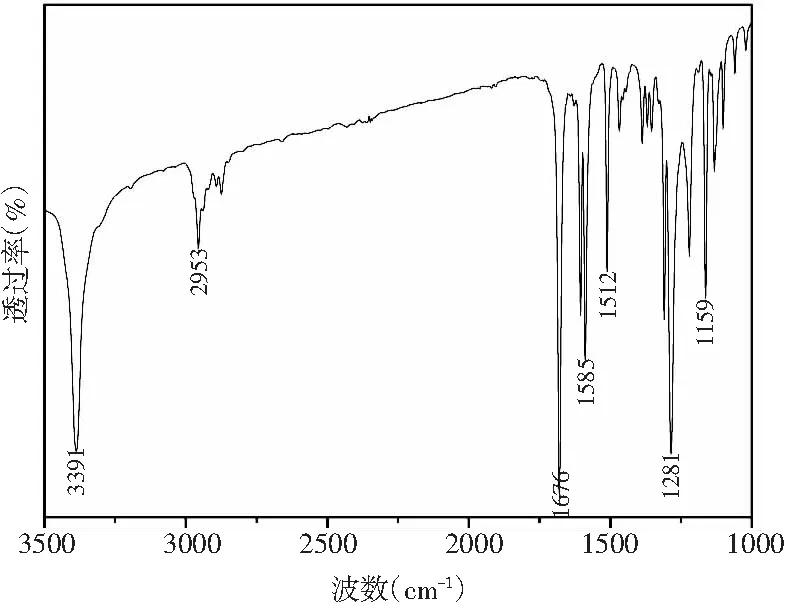

按照设计的纯化方案对合成的粗酯进行重结晶,得到精制尼泊金丁酯。首先利用熔点仪测得精制尼泊金丁酯熔点为67~71 ℃,与文献[14]的报道基本一致,其次对精制尼泊金丁酯进行FT-IR分析,其红外光谱图见图7。

图7 产品的红外光谱图Fig.7 The infrared spectrogram of the product

3 结论

尼泊金丁酯合成方案经过单因素法初选,响应曲面法优化,得到最佳工艺条件为:醇酸摩尔比为3.4∶1,反应时间为3.3 h,催化剂27% PW12/SBA-15用量为3.2%,反应温度为131 ℃。在此条件下,产品最高产率可达91.4%左右,催化剂具有制备简单、绿色环保、可重复使用等优势,具有极佳的工业应用前景。