阿尔及利亚客滚船半船起浮方案的优化

2021-04-15黎相森杨麟罗秋珍

黎相森 杨麟 罗秋珍

(广船国际技术中心)

0 前言

阿尔及利亚客滚船是一艘1800 名乘客/600 辆车的国际短途豪华客滚船,运营于地中海,从阿尔及利亚首都到法国马赛、西班牙巴塞罗那等南欧港口。该船总长199.9 米,型深(主甲板)9.5 米,型宽30 米,最大设计吃水6.5 米。根据生产准备的建造策划,本船的船坞周期会相对较长,在坞内建造期间,坞内其他船舶出坞时,需要坞内起浮以配合其他船出坞或半船起浮。考虑到半船全浮时,整船完整性较差,而客滚船所采用的板厚比较薄等因素,为保证起浮的结构安全,需对客滚船半船起浮的状态进行模拟计算判断。

根据船厂半船起浮的计算经验,起浮过程通常校验较为危险的两个工况,第一工况是半船坐墩工况,压载水加注完成,在起浮工作准备好后,总重量达到最大时的工况;第二工况是半船在漂浮时的全浮工况。因在客滚船整船布墩时,已对坞墩和墩木进行校核,故不在此进行坐墩工况的介绍。本文仅介绍半船的全浮工况。

1 半船起浮初方案

1.1 起浮区域

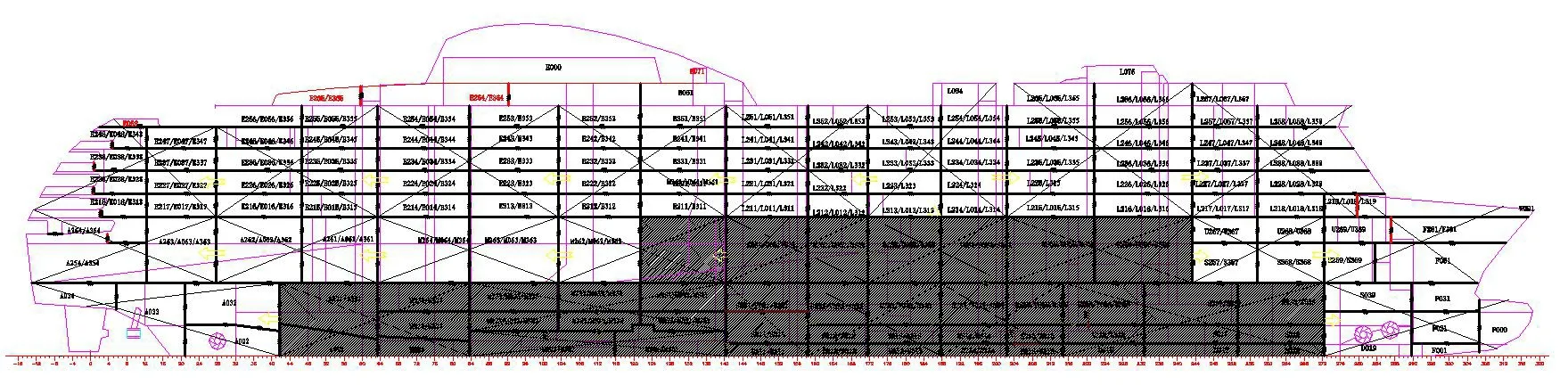

半船起浮状态:机舱区域是船艉往艏至FR140的3 甲(Z=9500 毫米)以下的机舱区域,机舱C板的六个分段(即机舱内的主要大型设备安装完成以后再进行吊装合拢的甲板分段)除外,机舱主机、发动机不进舱,其他主要设备进舱,电缆拉敷30%。车库为FR140 至FR272 的6 甲板(Z=18250 毫米)以下的货舱区域,及艏部FR272 往船艏3 甲板以下的艏部区域,车库及艏部区域内的舾装均进舱,见图1。根据半船起浮配载方案,当船舶艏艉吃水为2.748 米(距基线)时,船舶开始起浮。

1.2 有限元计算分析

1.1.1 有限元模拟模型

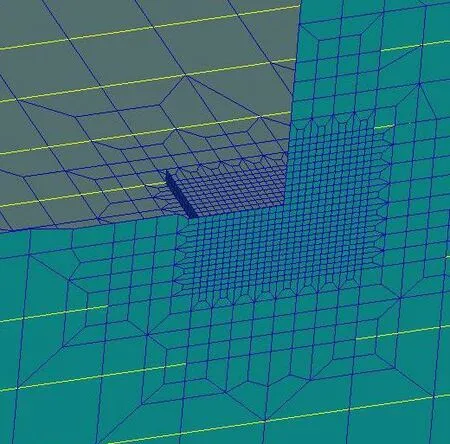

起浮的所有相关区域全部建模,网格尺寸划分与肋距、骨材间距的布置保持一致,以反映骨材间的实际板格布置,其中舾装重量通过平均分摊法和集中质量块模拟法在重心位置附近增加等同质量的质量块进行模拟,最终的模型重量分布及重心位置(不考虑Z 值)基本上与实船情况吻合。考虑到在船体大切口位置(即图1 圈出位置)可能会出现应力集中,为了更加准确反映应力集中的情况,将这两个区域的网格进行局部网格细化,单元尺寸为50 毫米x50 毫米,见图2。

半船全浮时,重力和浮力达到平衡。为了控制船舶在起浮时平衡而注入的压载水,以及外板上的海水压力均通过与单元所在位置的高度相关的压力标量函数p=ρg((h-"Z)进行加载。

图1 半船起浮初方案起浮区域(阴影区域)

图2 局部细化(切口位置)

1.1.2 计算结果分析

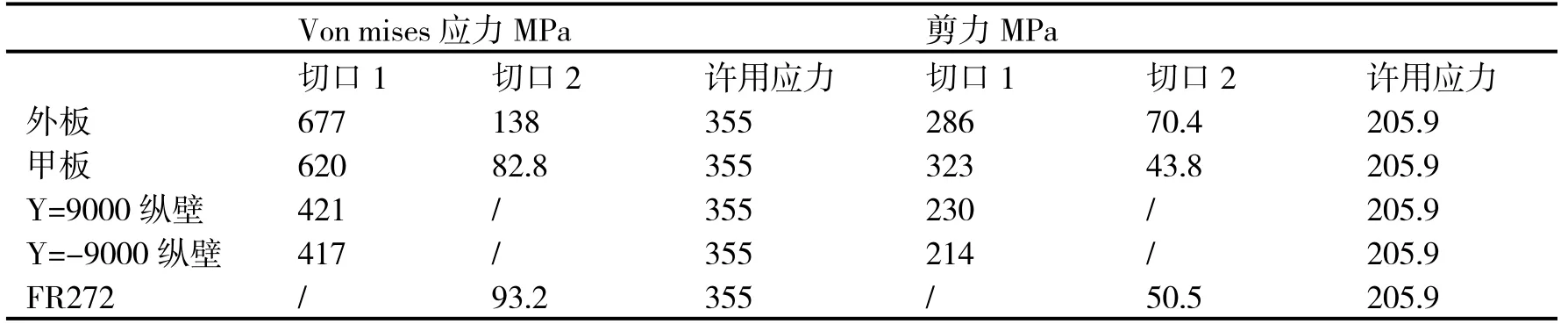

根据有限元软件MSC Patran/Nastran 的计算结果,切口1 和切口2 位置附近结构的粗网格的应力情况汇总如表1。切口1 为机舱区域与车库区域对接的FR140 位置,其中机舱区域分段高度为9.5 米,车库区域分段高度为18.25 米。切口2 为车库区域与艏部对接的FR272 位置处,其中车库区域分段高度为18.25 米,艏部区域的分段高度为9.5 米。这两个切口都存在垂向结构与横向结构的对接成90 度直角,易发生应力集中。

从表1 可以看出,在全浮状态时,艏部切口2处的应力较低,有较大的安全裕度,而切口1 的应力超高,故重点关注切口1 的结构应力。机舱切口1 附近的外板、甲板、纵壁板等结构大面积出现高应力,粗网格的最高值达到677MPa,细网格应力高达1180MPa,见图3。此半船起浮方案无法满足结构的安全要求。

2 优化方案探索

在切口1 位置中出现高应力的原因主要有三个:第一是艏艉压载的方式,导致中拱弯矩偏大。在空船状态下,船舶重心纵向位置在82.19 米处,重心比较靠船艉,同时艉部结构及舾装重量强大,艏部会呈现向上翘的趋势。为了起浮后重新坐墩时,节省人力物力,在起浮配载时,要求使用最少的压载水,将整船调平进行平浮。原方案为了将半船调平,在艏部1 号、2 号、3 号(右舷)和4 号压载舱各注入压载水,总共加注775.9 吨压载水。此时,弯矩的峰值达到630000kN.m,峰值在FR130-FR140 范围内。

第二是机舱C 板未搭载,导致船体梁横剖面模数不够。由于最大弯曲力矩在FR130-FR140 范围内,而最危险的位置的机舱C 板没有搭载,主要纵向构件不连续,影响了剖面模数。但是根据生产准备策划,机舱位置的结构复杂,舾装的工作量非常大,机舱C 板分段在半船起浮前是不进行搭载的。受此限制,船体梁剖面模数无法得到实质性的改变。

表1 半船起浮初方案全浮状态切口受力情况

图3 切口1 细网格应力(MPa)

图4 半船起浮优化方案起浮区域(阴影区域)

表2 原方案和优化方案在切口1 位置的细网格Von Mises 应力

第三则是在切口位置的结构截面发生突变,无过渡区域。因生产计划安排的限制,机舱C 板及机舱9.5 米以上的分段只能在机舱完整性达到一定程度后方可吊装到位,也就是说几何截面的突变在半船起浮时是无法改变的。但受生产现实限制,切口1 的位置也无法进行大距离的调整。

为了降低切口1 处的结构应力,可结合上述三个原因制定措施,可用下列两种方案。方案一,通过对超出许用应力的结构进行修改或加强。方案二是从根源上解决,优化半船起浮方案。如果单纯通过结构设计或加强结构缓解切口1 结构突变产生的应力集中的问题,将需要进行非常大的修改,产生很大的额外成本,并且客滚船设计重要控制要素重量重心无法保证。综合考虑,决定修改起浮区域范围,以减小平浮时的弯矩值。于是从方案二半船起浮方案着手,进行方案优化。

图5 全浮状态变形云图

经与项目管理团队讨论,为尽量给舾装设备安装提供足够充裕的时间,在优先保证机舱和车库分段搭载完成的基础上,增加机舱C 板3 个分段,四台主发电机参与起浮,并将船艏和船艉两部分的分段推迟至起浮后搭载,起浮区域见图4。增加C 板3 个分段,可一定程度上增大船体梁剖面模数,同时提前吊装四台主发电机也为降低弯矩做出了很大的贡献。若按此优化方案的起浮区域,只需要在车库靠艏位置的3 号压载舱加注48 吨压载水,全浮状态时弯矩峰值仅为91000 万kN.m,弯矩峰值大幅度下降,下降了85%。与此同时,修改后的峰值出现在FR150-FR160 范围内,弯矩峰值也从机舱切口突变位置往车库方向转移,这对降低结构应力来说,也是非常有利的。

3 优化方案计算结果

将起浮区域的修改和调整反馈到有限元模型中。通过有限元分析计算,优化方案的半船全浮状态下的位移变形云图如图5 所示。对比发现,优化方案的中拱变形位移由原方案的550 毫米缩小至36.6 毫米,中拱趋势得到很好的改善。

应力方面,在弯矩大幅下降后,较大程度上缓解了机舱切口处应力过大的问题。计算结果显示,优化方案在机舱切口突变位置处,细网格的最大Von Mises 合成应力为276MPa,最大剪切应力为150MPa,船体结构的应力在许用范围之内。

通过对比原方案和优化方案在切口1 位置外板、甲板的细网格应力水平,可以看出优化方案降低切口1 的应力效果显著,见表2。

4 结束语

在全浮状态时,机舱开口处最大的变形量为36.6 毫米,开口附近MISES 合成应力276MPa,最大剪力为150MPa,船体结构的应力都在许用范围之内,满足强度要求。在不影响总体应力水平的基础上,缓解了应力集中的问题。通过本次起浮方案的优化,解决了本船半船起浮的技术难题。