新型电能表抽样性能试验系统的研究

2021-04-15金阳忻徐永进王黎欣

金阳忻,徐永进,王黎欣,鲁 然

(国网浙江省电力科学研究院,浙江 杭州 310014)

0 引言

随着电力电子技术的进步,智能电能表(以下简称电能表)逐渐成为国内电力部门重要的电能计量设备。由于电能表属于电量结算的重要计量器具,除了法定的准确度要求外,国家电网公司依据相关国家标准,对其长时间运行后的准确性、(electromagnetic compatibility,EMC)以及功耗等方面的性能也提出了要求。根据现有标准,这些性能都需要在到货后的抽样性能试验(以下简称性能试验)中加以检测(每到货批次抽检6个)。

因性能试验各项目重复性工作较多,若以人工方式进行,劳动强度高且效率低下,因此需要采用自动化试验方案。但在EMC试验产生的强电磁干扰下,现有的自动化检定系统电能脉冲的识别技术无法区分有功脉冲信号和干扰信号,为此需要引入波形识别技术消除干扰。另外,性能试验中仅示值组合误差一项就耗时24 h,若以8 h工作制计算,该项目只能拆分到数个工作日进行,会影响结果的准确性,因此需要研究无人安全防护技术支撑系统实现全天候不间断作业。

针对上述问题,研制了一套新型电能表抽样性能试验系统,还为该系统研发了抗干扰有功脉冲识别和无人安全防护等关键技术,以确保自动化性能试验结果的可靠性和过程的安全性,并在应用中系统优化,提高了性能试验的工作效率。

1 系统整体设计

1.1 自动传输模块

自动传输模块包含上下料单元、缓存区、传输机器人及导轨。机器人通过上提→平移→下放的方式完成电能表在上/下料单元和各个电测类模块间的传输。为实现传输中电能表与各模块间的自动接拆线,设计了转接表托作为电能表接拆线的媒介。

在转接表托中,电压/电流针和辅助针与电能表电压、电流及辅助接线端依靠螺钉固定的方式连接,并通过预制在转接表托内的连接线与转接插头相连。转接表托在被机器人下放/上提时转接插头自动与电测类模块上的转接插座连接/分离,从而自动完成连接在其上的电能表与各模块间的接拆线。由于转接插头和插座在定制时同时开模,尺寸上紧密贴合,且采用可靠的榫卯斜面连接结构,接触电阻较低,通过大电流时温升在10 K以内,保证了试验的安全性。

1.2 电测类模块

电测类模块包括温度影响模块、功率测试模块和EMC1-EMC4模块。其功能是自动开展性能试验项目(具体的检测节拍如表1所示)并判断试验结果,最后将试验结果准确可靠地上传。

表1 性能试验检测项目节拍

1.3 支撑类模块

支撑类模块包括电源模块和安全防护模块。

电源模块通过强电总线为其他模块供电,为避免干扰EMC试验信号,总线埋设在导轨下方。

安全防护模块用于保障系统安全,集成了视频监控、模块保护和消防告警功能,由电源模块和外部电源双路供电。

2 抗干扰脉冲识别技术

系统的EMC2-EMC4模块需要采集电能表有功脉冲作为误差测量结果判断的依据。而采集有功脉冲只能通过电能脉冲输出端口或红外通信接口进行。其中红外通信接口的接收器需要手工定位对光,不适用于自动化系统,而由于EMC试验条件的要求,电能脉冲输出端口无法与EMC试验产生的强电磁干扰信号(以下简称干扰信号)彻底隔离。因采用抗干扰有功脉冲识别技术,从包含干扰信号的电能脉冲输出端口中识别电能表有功电能脉冲输出信号(以下简称有功脉冲信号)。

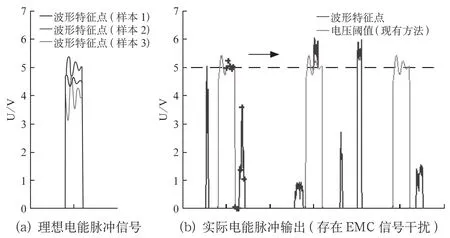

屏蔽干扰信号的常规手段是加装屏蔽线或滤波器,这种方法可以消除频率远高于有功脉冲信号的干扰信号,但对频率与有功脉冲信号相近的干扰信号效果不大,否则有功脉冲信号也会受影响。理想有功脉冲信号波形如图1(a)所示,受干扰的电能脉冲输出及现有的判别方法就见图1(b),发现若直接使用电压阈值作为判别依据,可能将干扰信号误识别为有功脉冲信号。相对干扰信号具有以下特点:

(1) 依据相关标准,有功脉冲信号的脉宽为80 ms±16 ms,带载压降不大于0.8 V,且计量芯片由国家电网公司统一配发,因此有功脉冲信号波形相对稳定;

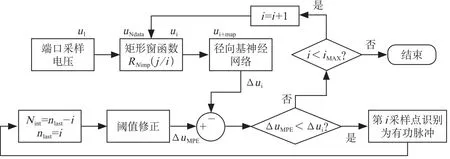

(2) 电能表电流回路上一般存在电感,电流突变概率较小,因而正常计量时有功脉冲信号间距较稳定。基于以上特点,该系统采用基于波形差异度的径向基神经网络算法从含有干扰信号的电能脉冲输出中识别有功脉冲信号,识别流程如图2所示。

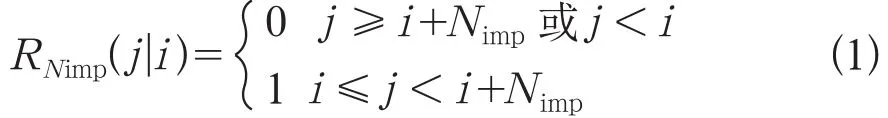

图中电能输出端口采样电压是离散的,因此可以记为u1…uNdata。利用矩形窗函数RNimp(j|i) (如式1所示)选出从i开始的Nimp个采样电压,记为uij…ui(j+Nimp-1),作为神经网络的输入。

图1 理想/实际电能脉冲波形

图2 有功脉冲信号识别流程

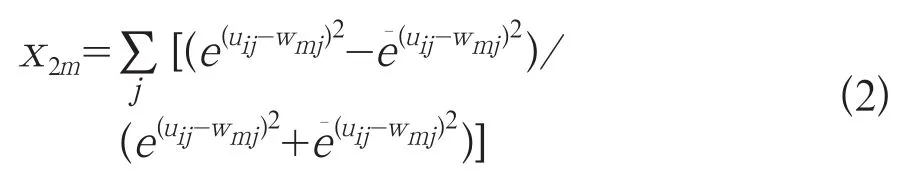

径向基神经网络包括隐含层和输出层,隐含层节点数为3,与样本数相等,直接使用图1(a)中理想电能脉冲的波形特征点作为隐含层的中心向量[wmj]3×NIimp,wmi表示第m个样本(即第m个隐含层节点)的第j个波形特征点(波形特征点为事先录制样本的Nimp个采样电压)。第m个隐含层节点的输出x2m如式2所示:

输出层节点数为1。激活函数为归一化线性函数,将其输出记为差异度Δui,可定量评价采样电压偏离波形特征点的程度,如式(3)所示:

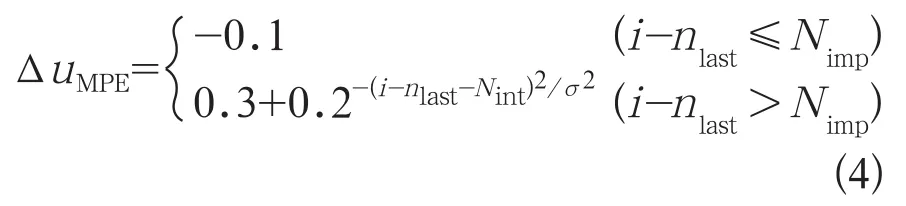

将式(3)中的Δui与差异度阈值ΔuMPE相比较,若Δui<ΔuMPE,即可将第i点识别为有功脉冲信号的序号。为防止重复计算该脉冲;同时考虑到有功脉冲信号的特点,下一有功脉冲信号的序号出现在nlast+Nint附近的可能性相对较高(nlast为上一有功脉冲信号点序号,Nint为上一有功脉冲信号间隔)。因此ΔuMPE可按照式(4)确定:

式中σ为人为指定用于调整识别性能的超参。每次识别成功后,nlast和Nint立即更新,如式(5)所示:

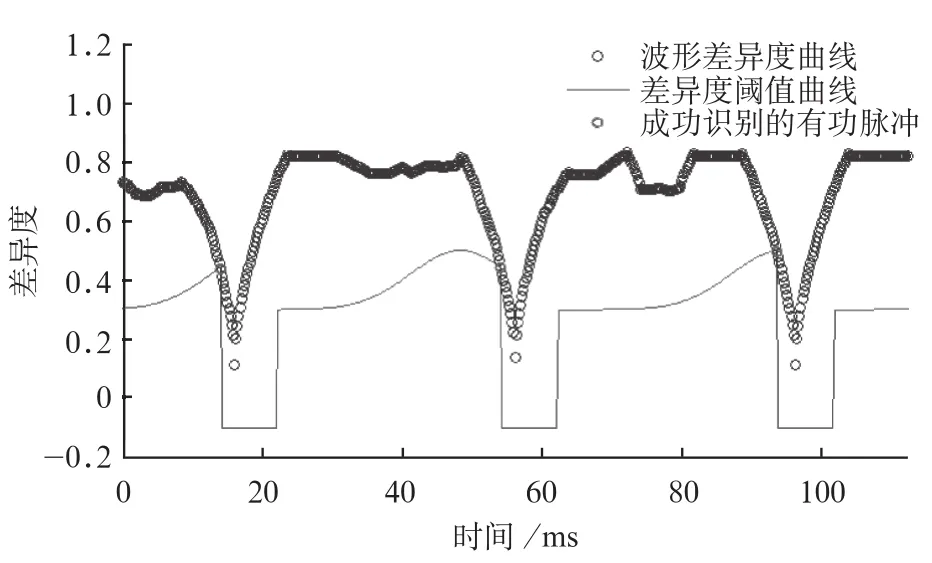

以图2(b)中实际脉冲输出为例,其差异度及其阈值曲线如图3所示,可以发现干扰信号的差异度始终大于阈值,而有功脉冲则被正确识别。

图3 差异度及差异度阈值曲线

3 无人安全防护技术

为适应系统检测过程24 h全天候无人值守的要求,参照无人变电站的标准,为系统设计了无人安全防护技术,包括视频监控、模块保护和消防告警等功能。

视频监控由装设在各模块上方的摄像头实现,摄像头采集各功能模块的实时图像并回传,使运维人员可异地监控。

模块保护由装设在各功能模块的电流保护设备实现,当多个保护设备动作,采用SDG逆推理算法找到故障源后立即隔离过限模块,并显示在远程仿真故障界面上。

消防告警由温度监控和烟雾报警实现。温度监控单元对表托接线柱温度进行实时监控,当接线柱温度超过限值,选择性地短接该表托电流回路并报警,且不影响系统的整体运行。烟雾报警单元能在检测到烟雾时立刻切断系统的电源,并向消控室报警,保护系统安全。

4 系统优化应用及运行效率

该系统目前已应用于国网某省计量中心电能表性能试验中。将系统视作具有部分批处理特性的流水线,按照可重入约束(测试项目在时间分配上无重叠)计算模块i的试验效率量化指标CPi(测试项目编号可参考图1),如式(6)所示:

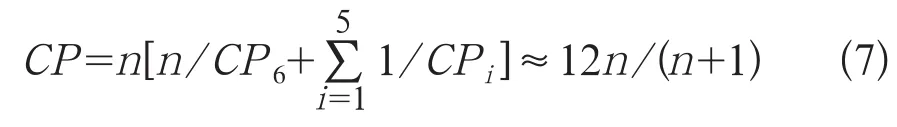

式中:Nsta,i为模块i的表位数,tij为模块i第j个测试项目的节拍。参考表1,易知1/CP6<∑(1/CPi),即功率测试模块为系统瓶颈。为优化运行效率,在系统应用中以12个电能表为一组交替上料,即当上一组电能表开始功率测试时,立即进行下一组电能表的上料。系统设计运行效率CP如式(7)所示(CP单位为个/天):

式中:n为性能试验组数,当采用不间断的工作方式(即n→∞)时,CP→12个/天。

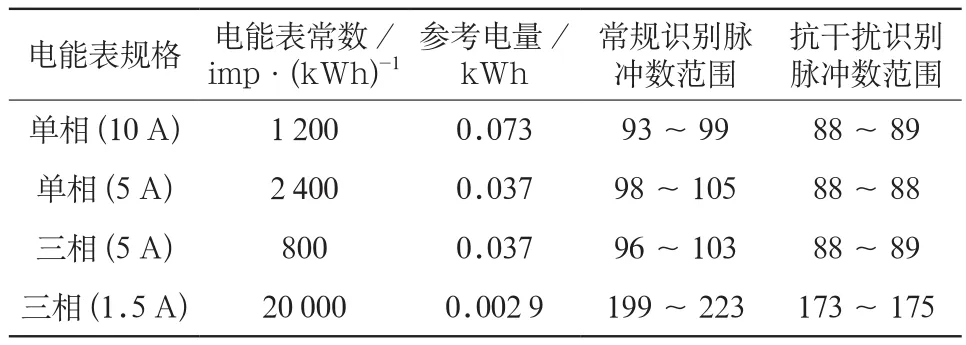

为验证提出的抗干扰有功脉冲识别技术,选择了4批不同类型的电能表(各24个)进行EMC条件下电能脉冲输出端口常规识别和抗干扰识别对比试验,两种方法同时识别在参比电流Ib下走字120 s的电能表脉冲数,并利用0.05级标准表获取参考电量,试验结果如表2所示。

表2 对比试验结果

由表2可知,若采用常规识别,误脉冲数引起的功率误差可达10 %~30 %,将引起严重的误检问题;而若采用抗干扰识别方法,误脉冲数引起的电量误差不到2 %,不会造成误检。

另外,在为期2个月(41个工作日)的24 h不间断试运行中,系统共完成480个电能表的性能试验,报警次数为0,并通过了第三方机构的鉴定。系统的总体运行效率为11.7个/天,基本符合设计值。可以满足电能表年到货批次数为500~600的省级计量中心的需求。

5 结束语

为使电能表性能试验实现自动化,研制了一套新型电能表抽样性能试验系统。通过抗干扰有功脉冲识别技术的研究克服了EMC试验造成的电磁干扰问题,并通过无人安全防护技术实现了测试过程24 h不间断。目前该系统已应用于某省计量中心,试运行验证了电能表抽样性能试验系统的如下2个特点。

(1) 该系统可以显著降低人工劳动的强度,很好的填补了电能表自动化抽样性能试验领域的技术空白。

(2) 该系统的运行效率可达11个/天以上,可以满足电力公司的实际需求,但在上下料等环节还有进一步的提升空间。