火力发电厂低压管道金属监督探讨

2021-04-15张云杰高午印田世慧

张云杰,高午印,田世慧

(国电电力大同第二发电厂,山西 大同 037043)

1 机组与相关设备介绍

某火力发电厂安装6台国产20万kW发电机组,机组型号为N200-13.7/535/535,机组形式为超高压中间再热三排汽冷凝式汽轮机。

给水回热加热系统由3台表面式高压加热器、1台混合式除氧器、4台表面式低压加热器组成,除氧器采用立式喷雾淋水盘结构,除氧器容积为180 m3,设计工作温度158 ℃。

2 事件经过

2018-09-20T05:58,4号机组按 AGC 指令开始升负荷。06:17:32,机组负荷升至185 MW,除氧器压力0.43 MPa,汽包水位-2.8 mm。06:17:44,DCS显示4号机除氧器压力出现下降趋势(机组负荷稳定)。06:18,当值运行人员听到单控外突出响声,同时DCS显示除氧器压力呈快速下降趋势,4号锅炉10 m平台汽水弥漫人员无法进入。06:20,运行人员切机组协调,手动快速降低机组负荷。06:22,汽包水位低至300 mm,MFT灭火保护动作,锅炉灭火,因锅炉10 m平台汽水较大,运行人员无法判断具体故障原因及部位。06:25,运行人员手动紧急停机。

停机后,就地检查发现4号机除氧器汽平衡母管焊缝爆破,运行人员关闭汽平衡管至除氧器手动门、汽平衡管至轴封手动门,爆破点被隔离,机组具备启动条件。06:55,向电网调度申请4号机组启动。

3 检查及处理情况

4号机除氧器汽平衡母管直径为528 mm,管道壁厚为8 mm,管道制作采用卷板直缝焊接方式,两段相邻管道采用对接焊接。用直读光谱仪分析,Fe含量为99.7 %,管道材质为碳钢。

4号机除氧器汽平衡母管焊缝爆破口呈“L”状,爆破口长边为1 100 mm,短边为340 mm,爆破口宏观观察,管道焊口存在不同程度的“咬边”与“凹陷”缺陷。

对4号机除氧器汽平衡母管其他管段进行检查,未见异常。临时措施是将爆破管段及两端焊缝进行切除,更换为管道直径为528 mm、管道壁厚为10 mm的无缝碳钢管;长期措施是利用机组大、小修机会,分批对各机组除氧器汽平衡母管进行全部更换。

4 金属检验

事件发生后,电厂邀请了国电南京电科院,现场对爆破的4号机除氧器汽平衡母管进行了金属检验,检测情况具体如下。

(1) 厚度测量。对爆口边缘以及附近母材进行厚度测量,壁厚均在7.5~7.7 mm,未发现减薄现象。

(2) 硬度测量。现场用便携式里氏硬度计对爆口附近母材以及其他管段母材进行硬度测试,其结果在110~120 HLDHB (由于管子壁厚不满足便携式里氏硬度计测量的技术条件,可能存在一定的误差)。

(3) 复膜金相检验。对爆口边缘以及附近母材、相邻管段的焊缝以及母材进行现场复膜检验,该管道母材的金相组织为均为铁素体+珠光体,焊缝组织为贝氏体。

检验结论:结合宏观形貌以及现场检验检测结果,初步判定管子是由于焊接质量(如根部未焊透、焊接工艺执行等)的原因,导致在长期运行条件下开裂。

5 原因分析

(1) 依据《国电南京电科院现场检验报告》,结合除氧器汽平衡母管爆破口宏观形貌及焊口宏观形貌,确定管道爆破原因为管道焊口存在“咬边”与“凹陷”缺陷,为该次事件发生的直接原因。

(2) 查阅历次机组检修记录,4号机除氧器汽平衡母管自1986年12月投产以来,未进行过更换,因此,确定电厂基建时焊口质量存在缺陷,是该次事件发生的直接原因。

(3) 电厂基建期间管道焊接质量把关不严,电厂运行期间对低压管道金属监督重视不够,是该次事件发生的间接原因。

6 火力发电厂低压管道特点

(1) 压力小于1.6 MPa的管道称为低压管道,火力发电厂低压管道主要包括:凝结水系统、循环水系统、开式与闭式冷却水系统、低加疏水、汽轮机抽汽系统、真空系统、润滑油系统、除氧器蒸汽与溢放水系统、辅助蒸汽、锅炉蒸汽吹灰系统、压缩空气系统等,低压管道系统非常多。

(2) 低压管道遍布厂房各层,厂区综合管架、各类管沟以及厂区地下,管道布置非常分散。

(3) 低压管道内介质主要有:汽、水、油、空气等,管道材质主要有Q235,20号钢等碳素钢。

7 低压管道金属监督的管理问题

(1) 重视不够。低压管道因其内部介质温度低、压力低,人们普遍认为如果低压管道发生问题,不会对人身安全和机组安全造成危害,因此,无论火力发电厂的基建期还是投产期,低压管道的金属监督都是重视不足、监管不够。

(2) 监管缺失。火力发电厂通常从事金属监督工作的人员比较少,但低压管道在火电厂分布广,安装地点非常分散,如果真正将低压管道纳入到企业金属监督的项目来管理,就会造成金属监督工作量的成倍增加,因此,“人少活多”低压管道“缺管”的现象比较普遍。

(3) 缺少硬性规定。电力行业没有对低压管道金属监督进行明确的管理规程,如火电厂普遍执行的DL/T438《火力发电厂金属技术监督规程》中,只对工作温度高于或等于400 ℃、压力高于或等于3.8 MPa的高温承压部件以及汽轮机大轴、叶轮、叶片、拉金、轴瓦和发电机大轴、护环、风扇叶、锅炉钢结构等金属监督进行了明确规定和要求,但低压管道施工后验收与投运后日常金属监督,缺少强制性的规定。

8 火力发电厂低压管道金属监督建议

(1) 火力发电厂要高度重视低压管道金属监督管理工作,要认真吸取行业内低压管道发生的人身伤害事故和机组非停障碍教训,将低压管道纳入厂的金属监督管理工作中,明确责任单位与责任人,确保低压管道金属监督工作落到实处。

(2) 火力发电厂要结合该厂生产实际情况,制定低压管道定检计划,确保低压管道在一定的时间内,全部做到定检定修。

(3) 金属管道失效的主要形式为磨损、断裂、腐蚀,低压金属管道失效的主要形式为腐蚀、断裂。采取的预防措施:一是优化管道结构,外形方面力求简单,降低介质流速,减少积水与积尘,减少缝隙,避免产生振动和颤动,减少使用应力、装配应力和残余应力;二是降低环境温度与湿度,降低介质中的含氧量低于10-9数量级,控制介质pH在8~13;三是采用阴极保护法或阳极保护法,避免产生原电池或腐蚀电池;四是采取加药或过滤手段,提高介质品质,减少水垢和水渣;五是合理添加缓蚀剂,延长管道使用寿命。

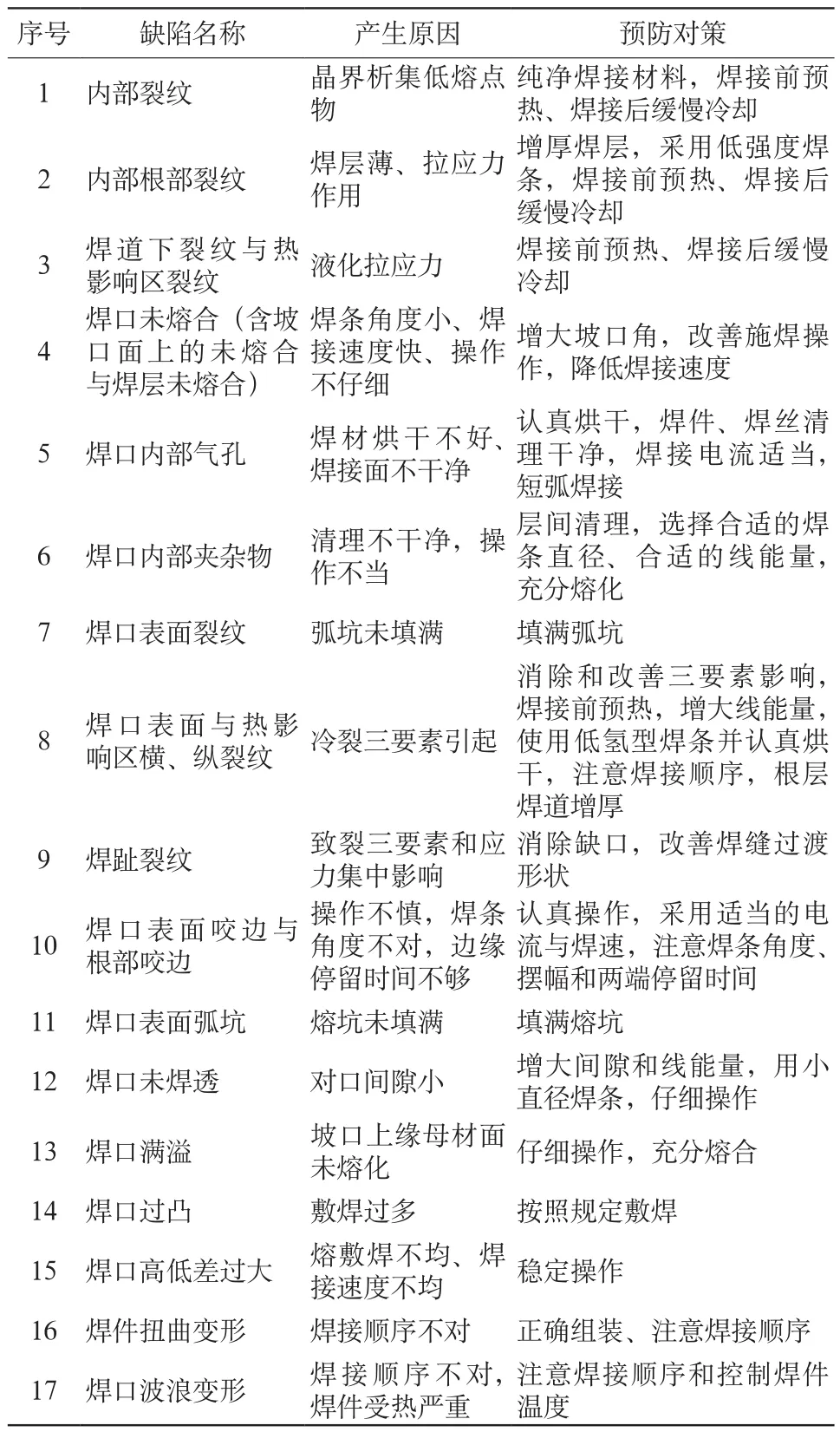

低压金属管道断裂主要发生在焊口部位,焊接质量存在缺陷是其断裂发生的主要原因,焊口缺陷产生原因与预防措施如表1所示。

(4) 低压管道可采用宏观检验与壁厚测定方法检查。宏观检验主要采用目视方法,必要时利用内窥镜、放大镜和测量工具,检验项目主要包括支吊架、膨胀节、管道几何尺寸等结构检验,焊口裂纹、错口、咬边、弧坑、满溢、凹陷、过凸、扭曲变形、波浪变形等焊接质量检验,防腐层、漏泄、保温、色环、管道标识等管道外表面检查。

壁厚测定一般采用超声测厚方法,检查位置主要是易受腐蚀、冲蚀、制造成型时壁厚减薄和使用中易产生变形、积液、磨损等部位,如弯头、三通和异径管等处。低压管道重点部位或重要低压管道,可采用着色或磁粉等表面缺陷检测方法,也可采用射线或超声波埋藏缺陷检测方法。

低压管道定检工作,建议以检查表的形式进行,要明确检查项目、检查位置、检查或检测方式,定检结果要及时做好记录,并及时归档。

表1 焊口缺陷产生原因与预防措施