燃气机组旁路减温减压部件失效分析

2021-04-15郑天艳

郑天艳

(浙江国华余姚燃气发电有限责任公司,浙江 宁波 315400)

0 引言

某电厂的一套美国GE公司生产的S209FA二拖一多轴联合循环发电机组是由两台PG9351FA型燃气轮机发电机组,两台美国DELTAK公司生产的卧式、三压再热、无补燃、自然循环余热锅炉和一台型号为D11的凝汽式汽轮机,组成“二拖一”联合循环机组,机组总额定功率为787.6 MW,汽轮机额定功率为284.5 MW;机组运行方式为日开夜停,作为电网的调峰机组,每台余热锅炉配备一套旁路系统。

汽轮机高、中压旁路系统,是在正常的汽轮机管路系统的基础上并联一个蒸汽减温减压装置组成的蒸汽旁路系统、从而可使高参数蒸汽即高温高压蒸汽不经过汽轮机的通流部分,而由并联的蒸汽减温减压装置进入低一级蒸汽参数的管路或凝汽器,是机组启机时保证主蒸汽参数的主要系统,同时也有助于锅炉建立良好的汽水循环,在事故情况下可以辅助调节汽机轴向推力。因此高、中压旁路系统作为机组启动、运行以及停机过程中的关键设备,对机组的安全运行具有非常重要的作用。

1 减温减压部件的失效形式

某电厂减温减压失效部件,主要包括减压装置笼罩、减温器、过渡管母材。

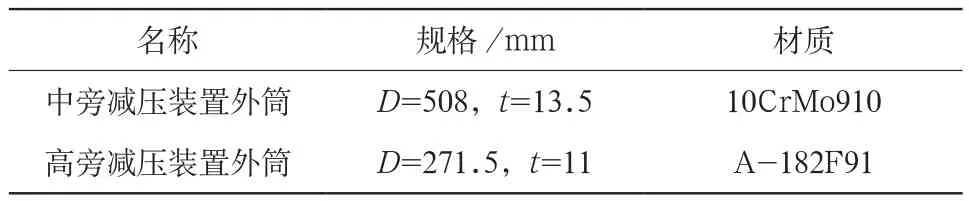

(1) 减压装置笼罩。减压装置笼罩的主要失效形式为开裂、变形。高旁、中旁减压装置外筒的规格及材质见表1,其中D为外筒直径,t为厚度。

表1 高旁、中旁减压外筒规格和材质

(2) 减温器。减温器失效形式主要为喷嘴角焊缝开裂,裂纹主要产生于管座角焊缝主管侧的熔合线处,并沿熔合线扩展沿周向分布。

(3) 旁路出口过渡管母材裂纹。旁路出口过渡管母材主要失效形式为内壁坡口变径处产生裂纹,该位置为应力集中部位,中/高旁出口过渡段母材均为P22材质。

2 原因分析

(1) 宏观分析。减温器喷嘴裂纹位于管座角焊缝主管侧的熔合线处,并沿熔合线扩展;减压装置外筒有变形和裂纹;旁路出口过渡段母材裂纹产生于内壁坡口壁厚突变处端角的应力集中部位。

(2) 微观分析。对减温器蒸汽出口管、喷嘴及连接角焊缝进行金相检验后,可知出口管P22金相组织为铁素体+贝氏体,晶粒度级别为8~9级,组织正常;熔合良好,未发现裂纹、夹杂、气孔等焊接缺陷,焊缝组织为回火贝氏体,组织未见异常。管P11母材金相组织为铁素体+贝氏体,晶粒度级别为8~9级;熔合良好,未发现裂纹、夹杂、气孔等焊接缺陷,焊缝组织为符合标准要求。

(3) 运行和结构失效分析。减压装置笼罩的失效为笼罩出现变形和开裂,过渡段母材失效是在内壁坡口壁厚变径位置端角应力集中部位产生裂纹,而从高旁的运行参数发现在高旁开启后,温升速度较快,10 min左右温升超过150 K。

在高温下工作的零部件,由于受载部件会发生随时间发生缓慢塑性变形(蠕变)效应。同时,高温部件受恒定载荷引起的单纯蠕变损伤破坏的情况很少见,往往还受到变动载荷的作用,从而产生疲劳损伤。这些蠕变损伤和疲劳损伤不是各自独立发展,在一定条件下,两者之间存在交互作用,使部件寿命大大降低。减压装置笼罩和过渡段母材长期在高温高压环境下工作,并承受冷热交变应力,随运行时间和机组启停次数累积,材料出现老化现象,宏观表现在材料的强度下降,甚至出现裂纹,对机组的安全运行显然是不利的。由此可知:结构突变、残余应力大,结构应力集中部位,承受冷热交变应力作用,在机组频繁启停的运行模式下的循环应力作用下,蠕变-疲劳交互作用导致了裂纹的产生。

分析高、中压旁路减温器上裂纹的位置发现,裂纹均产生于喷水管的角焊缝处,沿熔合线呈周向分布。从结构上看,该处存在很大的结构突变,是应力集中最大的区域,远离该区域,并未发现裂纹;从尺寸上看,裂纹长短不一,有的仅数毫米,有的接近角焊缝整周,说明裂纹在运行中逐步生长,同时结合减温器运行工况即喷水管承受的温差应力、蒸汽冲刷力作用、交变弯曲应力及可能存在的高频振动,且减温器喷水温度为27 ℃,远离材料蠕变温度,因此综合裂纹产生的时间、位置和生长等特性,判断该裂纹为疲劳裂纹。

3 防范措施

为了防范部件的失效,提出以下几点防范措施。

(1) 建议机组启动过程中,旁路截止阀改为气动定位器控制方式,通过控制旁路截止阀的开启速度来降低截止阀后管道振动。

(2) 加强旁路开启后温升速率的控制,温升速率根据材料特性,控制在6~10 ℃/min;针对直接产生材料温差交变应力的主要因素如蒸汽温度、减温水温度、流速流量等,建议降低减温水频繁动作次数,优化启动速度和运行操作。

(3) 加强金属部件日常监督检查,对同类型部件要逢停必检;启停以及运行时观察旁路运行情况,重点观察旁路阀、减温水阀内漏情况并分析;利用机组检修或临修机会对减温器喷嘴及出口管道附近焊口这种重点部位进行无损探伤检测。

(4) 对旁路改造进行可行性研究。考虑减少旁路阀内漏的设计变更,彻底解决频繁启停模式下旁路阀容易发生内漏带来的部件的失效隐患。