旋风分离器颗粒运动规律的数值模拟研究

2021-04-15徐茂钦

罗 骁 , 徐茂钦 , 张 丽 , 梅 静

(四川化工职业技术学院机械工程学院,四川 泸州 646000)

0 引言

旋风分离器是一种利用离心捕集原理实现气固分离的设备,它被广泛应用于石油、化工、能源、环保等领域[1-2]。虽然人们运用旋风分离器的历史已有百余年,但由于其内部为各向异性的三维强旋流流场,致使颗粒在其内部的运动极其复杂[3-5]。这为旋风分离器的设计制造、结构的优化和改进带来了很大困难。因此,研究颗粒在旋风分离器内的运动规律是相当有必要的。但在以往的研究中,研究者们往往是针对旋风分离器的内部流场、入口高宽比、锥体的锥角等进行研究[6-8],且都是将颗粒运动规律单独出来分析[9-13],没有充分考虑气相流场对颗粒运动轨迹的影响,缺乏可靠性和完整性。本文通过数值模拟的方法研究了旋风分离器内二次流的类型和成因,以及颗粒运动轨迹与进口位置、粒径和二次流的关系。

1 数值模拟研究

1.1 模型建立与网格划分

本文根据实验台旋风分离器尺寸建立模型,旋风分离器结构如图1所示,几何尺寸如表1所示,计算模型如图2所示。采用ICEM CFD 14.5进行网格划分,为了提高网格质量和计算速度,采用六面体结构化网格,并对壁面、内外漩涡交界处等流速变化剧烈的区域进行网格加密,网格数为520 445,划分结果如图3所示。

表1 旋风分离器的几何尺寸 mm

图1 旋风分离器结构

图2 旋风分离器计算模型

图3 网格划分结果

1.2 边界条件及物性参数设置

采用Fluent 14.5进行旋风分离器内部流场的模拟,旋风分离器的进口采用速度入口(velocity-inlet),排灰口设置为壁面边界(wall),升气管设置为自由流出口(outflow)。流体介质设置为空气,密度为1.225kg/m3,动力黏度为1.789 4×10-5Pa·s,颗粒密度为2 748.4 kg/m3,进口流量为20m3/h。气相流场的模拟采用雷诺应力模型(RSM),对流项采用QUICK格式,压力梯度项采用PRESTO插补格式,计算方法采用SIMPLEC算法。气固两相流场的模拟采用基于欧拉—拉格朗日方法的离散相模型(DPM),采用基于随机轨道模型的随机游走模型(DRW)描述湍流扩散引起的颗粒运动。

2 数值模拟结果及分析

2.1 二次流分析

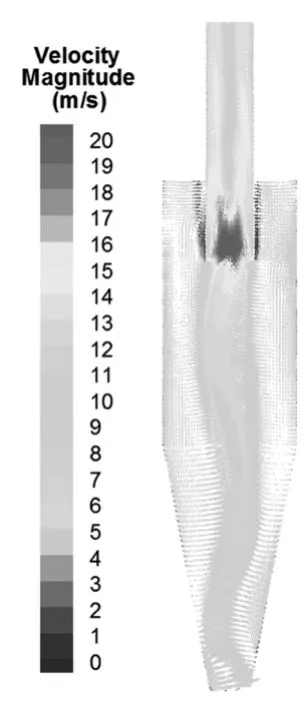

旋风分离器内部的流场主要由内外旋流组成,但其中还夹杂了一些二次流。二次流的存在会改变主流场的结构,对颗粒的分离极其不利。因此,分析二次流的形式有助于颗粒运动规律的研究。图4为X=0截面的总速度矢量图,图5为图4的局部放大图。

图4 X=0截面的总速度矢量图

图5 局部二次流

图5(a)为附着在排气管外壁的贴壁环流。这是由于内部上升旋流有少部分没有进入排气管,与外部向下的旋流在此处交汇,进而形成贴壁环流。贴壁环流的主要危害是挤压顶部气流,加剧顶灰环的形成。

图5(b)为排气管附近的短路流和纵向涡流。旋风分离器排气管入口处的压力较低,因此对外部旋流会产生一定的吸引作用,当外部旋流下行至排气管入口处时,靠近排气管管壁的这部分气流便形成短路流。短路流会导致部分颗粒不经过分离而直接排出,从而降低分离效率。纵向涡流的成因主要是外部旋流受到短路流的排挤,并与内部旋流交汇。纵向涡流会导致排气管附近的颗粒积聚到排气管上,从而得不到很好的分离。

图5(c)为筒体和锥体连接处的纵向涡流,当外部下行旋流由筒体过渡到锥体时,因截面减小,外旋流向内旋流挤压,使得内部涡核发生摆动,如图4所示。由此造成内外旋流交界区的扰动,形成内外旋流间的纵向涡流,这种纵向涡流会引起颗粒在内外旋流间窜动,增加分离难度。

图5(d)为锥体底部的偏心环流,锥体底部是外旋流向内旋流发展的转折处,运动剧烈而复杂,偏心环流的形成主要是由于涡核的摆动。锥体底部的偏心环流会使颗粒堆积在排灰管入口处,不利于颗粒的收集。

2.2 颗粒运动规律分析

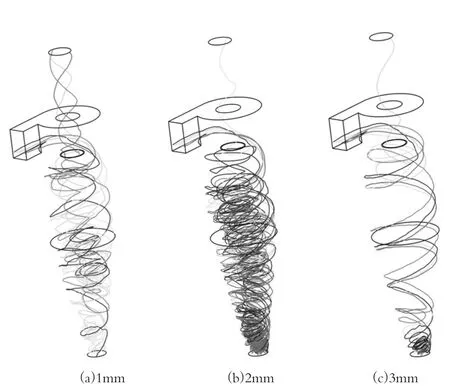

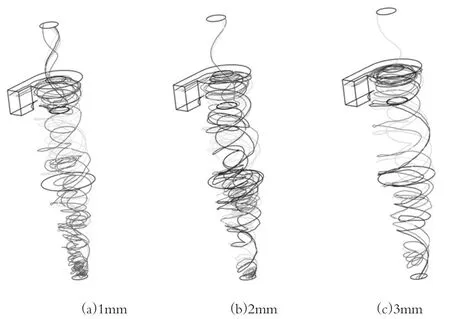

本文主要研究入口位置和粒径对颗粒运动规律的影响,选择1mm、2mm和3mm分别代表细微颗粒、小颗粒、大颗粒,分别从入口下部、中部和上部进入旋风分离器,计算颗粒的运动轨迹,如图6、图7、图8所示。

2.2.1 入口位置对颗粒运动规律的影响

从图6中可以看出,从入口下部进入旋风分离器的颗粒容易受短路流、纵向涡流和偏心环流的影响。由于入口位置过低,一部分颗粒进入分离器后来不及到达筒壁,加之靠近排气管入口,很容易被短路流带出分离器。一部分颗粒也因为获得的动能较低,受离心力作用较小而不能迅速到达筒壁,在到达分离器中段和锥体下部时几乎完全丧失动能,受纵向涡流和偏心环流的作用被卷入内部旋流,进入内部旋流后获得动能又被甩出内旋流,如此往复,致使颗粒在分离器内滞留太久,不利于颗粒的分离。

图6 不同粒径颗粒从入口下部进入分离器后的运动轨迹

图7 不同粒径颗粒从入口中部进入分离器后的运动轨迹

图8 不同粒径颗粒从入口上部进入分离器后的运动轨迹

从图7中可以看出,从入口中部进入分离器时,颗粒主要受纵向涡流的作用。与下部进入的颗粒不同,中部进入分离器的颗粒能够获得较大的动能,虽然也会受纵向涡流影响出现内外旋流交替运动的现象,但交替次数较少,颗粒能够更多地参与分离作用,因此,更利于颗粒的分离。

从图8中可以看出,入口位置升高,颗粒能获得更多动能,但由于靠近顶部,加上贴壁环流的影响,颗粒下行受限,从而长时间滞留在分离器顶部,这也是顶灰环形成的主要原因。此外,贴壁环流还会将颗粒引向短路流,对颗粒的分离极其不利。

2.2.2 粒径对颗粒运动规律的影响

结合图6、图7、图8分析可知:细微颗粒由于质量很小,所受离心力不足以克服曳力,受空气的粘带作用较强,几乎处于跟随空气一起运动的状态,因此,受四种二次流的影响均较大。大颗粒质量较大,受到的离心力较大,能够克服曳力迅速到达筒壁并沿壁面下行,是比较理想的运动状态,但仍然会受到偏心环流和短路流的影响。小颗粒的质量介于细微颗粒和大颗粒之间,因此,运动情况也介于两者之间。小颗粒虽然能够在离心力的作用下向壁面靠近,但不能迅速到达壁面,因此,在筒体下部以及锥体中容易受纵向涡流和偏心环流的作用,从而在内外旋流间交替运动,呈现出较为复杂的运动轨迹。

3 结论

本文通过数值模拟的方法,研究了旋风分离器内部流场和颗粒运动规律,得到以下结论:

1)通过数值计算结果与实验数据的对比可知,采用雷诺应力模型(RSM)和离散相模型(DPM)能够较好地模拟旋风分离器内气相流场和气固两相流场。

2)旋风分离器中的气相流场极其复杂,除了由内外旋流组成的主流场外,还存在一些二次流,分别为排气管外壁的贴壁环流、排气管管口处的短路流和纵向涡流、筒体和锥体连接处的纵向涡流以及锥体底部的偏心环流。

3)入口位置偏低时,颗粒容易受短路流、纵向涡流和偏心环流的影响;入口位置升高后,颗粒主要受纵向涡流的作用;入口位置过高,颗粒受短路流和贴壁环流的作用较大。入口位置过低和过高均不利于颗粒的分离。

4)大颗粒的运动最简单,主要受到偏心环流和短路流的影响;小颗粒的运动最复杂,受纵向涡流和偏心环流的作用较大;细微颗粒的运动介于大颗粒和小颗粒之间,受四种二次流的影响均较大。