QTZ40塔机静态性能分析

2021-04-15张洪国

张洪国

(唐山工业职业技术学院,河北 唐山 063299)

0 引言

塔机在施工过场中承载了绝大部分物料的垂直举升工作,作为建筑行业不可缺少的一环,塔机同样迎来了高速发展,随着塔机装机量的急速上升,建设工程对于塔机的结构轻便性、安全性、安装拆卸的方便性、操作的方便性和舒适性以及产品的价格等问题有着较高的要求,尤其是塔机的安全性及舒适性直接影响着建筑施工的效率及速度,亟待解决[1-3]。

本文通过ANSYS软件建立塔机的模拟样机[4-5],在该软件中进行塔机的动态性能分析。对在工作状态的塔机部分的振动情况提供了一种研究方法。依据对观察振动的影响,对于选择塔机工作机构的安装位置有重要意义,通过对振动的分析找出振幅较小的位置,以满足塔机对司机室位置振幅小、舒适性高的基本要求。

1 ANSYS整机建模

使用ANSYS软件建模,因塔机结构多为杆类零件,且多受拉力机压力,所以在建模过程中将它们定义为“Beam”单元类型。在本次 ANSYS建模过程中采用Beam188,塔身采用型钢焊接而成,将设定的各物理参数加载于有限元模型,然后根据不同型材定义截面即可[6]。

1)塔式起重机各部分构件截面几何参数。本文研究模型各机构所用钢材结构尺寸如表1所示。

表1 塔式起重机各部分构件截面几何参数

以表1中参数为依据,对塔机进行各主要结构的建模,并对塔机各主要结构进行力学验证,而后将各个结构装配为整体塔机,对其进行最终验证,若验证通过,则对该模型进行模态及动力学仿真,进而指导塔机设计。

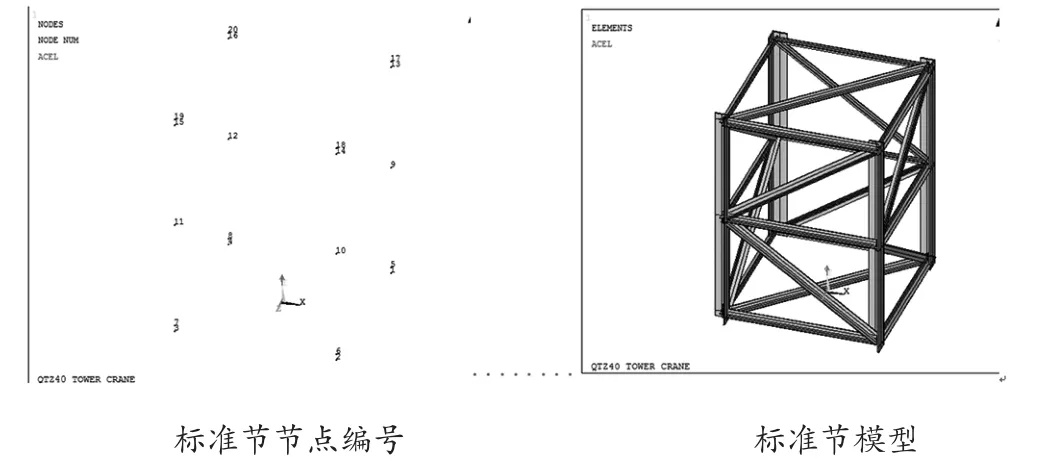

2)ANSYS中塔机标准节建模。该塔身有14个标准节,每个标准节高2.2m,长宽各1.5m。组成14个标准节的型材及结构均是一致的。所以在建塔身时只要建好1节,其他13节只要复制就可以了。建成的标准节模型如图1所示。

图1 QTZ40塔机单一标准节模型

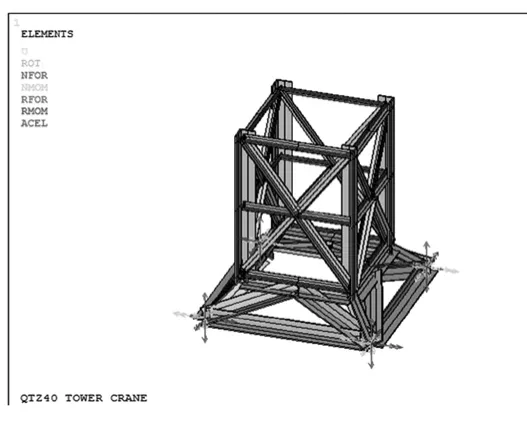

在copy elements命令下输入相应的标准节高度即可,此时需要注意的是,建模过程中下方标准节与上方标准节的建模节点重合,需对重合节点进行统一排序,以避免仿真计算报错。最终生成的塔身模型如图2所示。

3)ANSYS中上下回转台及回转塔身建模。在该部分建模过程中由于上下回转台的刚度大,ANSYS模型进行了相应的简化。模型如图3所示。

图2 塔身模型

图3 上下回转台及回转塔身建模

4)ANSYS中塔冒的建模。塔冒是平衡起重臂与平衡臂的重要装置,对塔机的塔冒在ANSYS中进行模型建立,其模型如图4所示。

图4 塔冒的模型

5)ANSYS中起重臂的建模。起重臂是塔机吊装重物的关键部分,其截面形状为三角形,起重臂的下弦杆及拉杆为实心棒材,在建模过程中将其设定为杆单元,以便模型与设备尽可能贴近,起重臂的上弦杆及腹杆在塔机制作过程中多为空心钢管,在建模过程中采用管单元,以便更充分表达实际模型。

塔机的起重臂自根部向外延伸的方向,其截面三角形的面积是渐渐变小的,为真实反映该结构,在建模过程中应建立各界面渐变模型,此工作量较大,但该结构对起重臂受力分析结果影响较大,不能简化模型。

根据上述分析可知,在起重臂建模过程中应充分考虑起重臂实际尺寸及各部件的截面形状,使模型尽可能准确无误,此外,需要注意起重臂附件及吊装设备是随塔机工作过程中重物工作位置的需要沿起重臂方向运动,静态建模中很难将该部分动态结构进行准确建模,可将该部分结构按照起吊装置实际位置添加载荷,以载荷的形式予以补充,此方法只对载荷施加位置处下弦杆产生仿真误差,对整机仿真影响极小。

按以上原则方法,建立起重臂模型如图5所示。

6)ANSYS中平衡臂建模。平衡臂是塔机吊装重物保持平衡的关键结构,平衡臂末端安装有配重,以平衡塔机起重臂的工作力矩,其建模结果图6所示。

图5 起重臂模型

图6 平衡臂模型

7)ANSYS中各部分装配过程。单击preprocessor→Coupling/Ceqn→Couple DOFs→如图示,选择需要couple的两个点→单击ok→如图示,标上couple序号(一定要排好序号),选择约束方向→couple完成。

用couple命令将已经完成建模的塔身、塔帽、平衡臂、起重臂装配为整体塔机,添加拉杆,完成塔机整机模型的建模。如图7所示。

图7 塔机在ANSYS中的整机模型

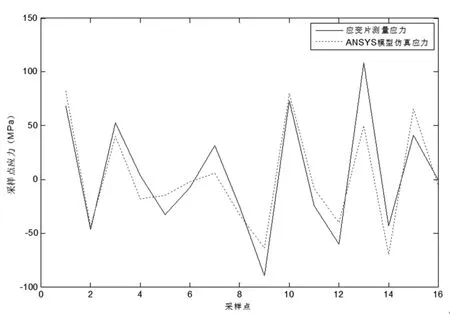

2 ANSYS模型仿真应力与实际应力比较

为了验证该ANSYS整机模型的是否与实际设备相符,根据塔机实际检测的需要,将塔机对应位置安装应变片,测量塔机在9种工况的16个检测点的应力值,并将整机模型按照实际的9种工况进行整机力学仿真,将对应工况下的对应检测节点处的仿真应力值导出,与实际实验结果比对,以验证塔机整体模型的准确性。本文选取1个工况的16个检测点予以展示,其结果如图8所示。

图8 ANSYS模型仿真应力与实际应力比较

3 结束语

在ANSYS中计算测得的理论结果与实际测量的结果绝大多数的差值在一定的范围内变化,因为实测结果也有一定的误差,所以在ANSYS中出现的误差是可以接受的。可以认为ANSYS模型是正确的,以此模型做基础,对模型塔机进行分析,可以快捷方便实现各种工况下、各个节点位置的应力值、应变量的求解,简化了实验难度。