移载式机器人制孔系统在飞机装配中的应用

2021-04-15刘春锋张海鹏

刘春锋,曹 硕,赵 爽,张海鹏

(航空工业洪都,江西 南昌,330024)

0 引 言

现代飞机结构装配连接形式仍以铆接和螺接为主,连接件数量多达几万至数十万件,随着飞机性能指标和寿命要求的逐步提高,对连接质量要求也不断提高,尤其是机体表面铆钉、螺栓头相对气动外形外表面凸凹量允许范围不断缩小[1]。 采用传统手工制孔方法,孔的精度、垂直度、位置准确度及铆钉窝的一致性不高,综合稳定性、一致性、可靠性相对较差,难以满足新一代飞机装配质量要求[2-5]。

随着先进制造技术的发展,机器人自动制孔技术以其自动化程度高、柔性化程度高、性能稳定等特点,在波音、空客等公司的各型飞机装配过程中得到广泛应用,大幅提高了飞机的作业效率和产品质量[6-9]。 在我国航空制造领域,大型飞机壁板类、舱门类结构已采用机器人自动制孔技术,而小型飞机表面复杂、部件差异大、结构刚性弱,仍以手工制孔为主,对于机器人自动制孔技术的应用还不广泛、不深入。同时,新一代飞机产品结构表面复杂、零组件众多、装配工艺复杂,装配生产线仍以大量复杂固定式装配工装,呈现出复杂、多样、较难改变等布局特点,因而传统的机器人制孔方式难以实现生产线上不同结构形式、叠层材料制孔[10]。 因此,尽快引入一种成本低、适应范围广,同时可实现高精度、高效率、高稳定性的自动制孔设备,具有非常重要的工程应用价值。

为满足某型飞机结构制孔质量和生产效率要求,构建了一套用于飞机壁板类结构的先进移载式机器人制孔系统。 系统采用机器人搭载小型化末端执行器,集成大功率、大扭矩电主轴,可实现对铝合金、钛合金、复合材料等叠层材料的精确制孔锪窝过程。 整个制孔机器人安装在AGV (Automated Guided Vehicle,自动导引运输车)上,系统可实现在飞机部件装配生产线上的全方位移动,可对固定在不同装配型架结构部组件进行自动制孔。 该系统具有技术先进、定位准确、对工装及产品结构适用范围广等优势。

1 移载式机器人制孔系统的组成及特点

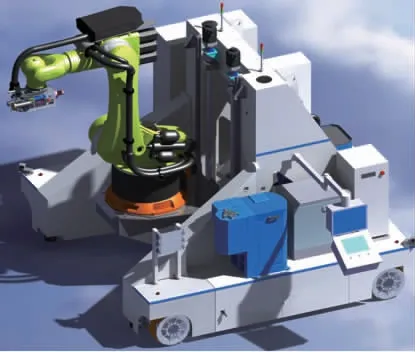

移载式机器人制孔系统由机器人、 末端执行器、AGV(含升降平台)三部分组成,由电气控制管理系统进行控制管理。 如图1 所示。

图1 移载式机器人制孔系统结构示意图

1.1 系统组成

1) 机器人

系统采用标准6 轴机器人, 通过对A1~A6 轴的伺服电机系统控制实现机器人不同的位置与姿态,变换各轴驱动角度,共同实现制孔点位控制,实际应用中可在机器人输出轴增加光栅实现主关节闭环控制以提高系统控制精度,如图2 所示。

图2 机器人

2)末端执行器

末端执行器主要由电主轴、主轴进给装置、压力脚、法向自动找正装置、刀具冷却装置、吸屑装置、自动测量系统等装置组成(见图3),其通过相机定位、法向测量、制孔、锪窝、吸尘、工件预压等一系列功能,实现了对孔法向位置、锪窝深度的精确控制,实现对不同叠层材料的钻孔、锪窝作业。

图3 末端执行器

3) AGV 车(含升降平台)

AGV 作为移载平台,通过和机器人的集成运用,融合双目视觉、区域扫描、自动导航等先进传感器系统,实现系统的智能、准确位移。 AGV 由多个伺服电机、全方位驱动轮组驱动、双轮万向轮等组成(见图4),通过伺服电机协同控制驱动、行驶、安全保护,实现对AGV 和机器人实时监控。 其通过麦克纳姆轮实现车体在平面内任意移动,AGV 在固定和移动时的变换是由轮组与车体间的自动升降系统实现车体升降,且车体设置固定刚性支撑,以实现整车稳定性。

图4 AGV 车(含升降平台)

4) 电气控制管理系统

移载式机器人自动控制管理系统由末端执行器控制系统、移载平台控制系统及机器人控制系统三部分组成。 系统软件驱动设备实现光学导引控制、安全控制、运动位姿控制、程序输入输出及编辑储存、运动编程仿真等功能。

1.2 移载式机器人制孔系统的特点及应用优势

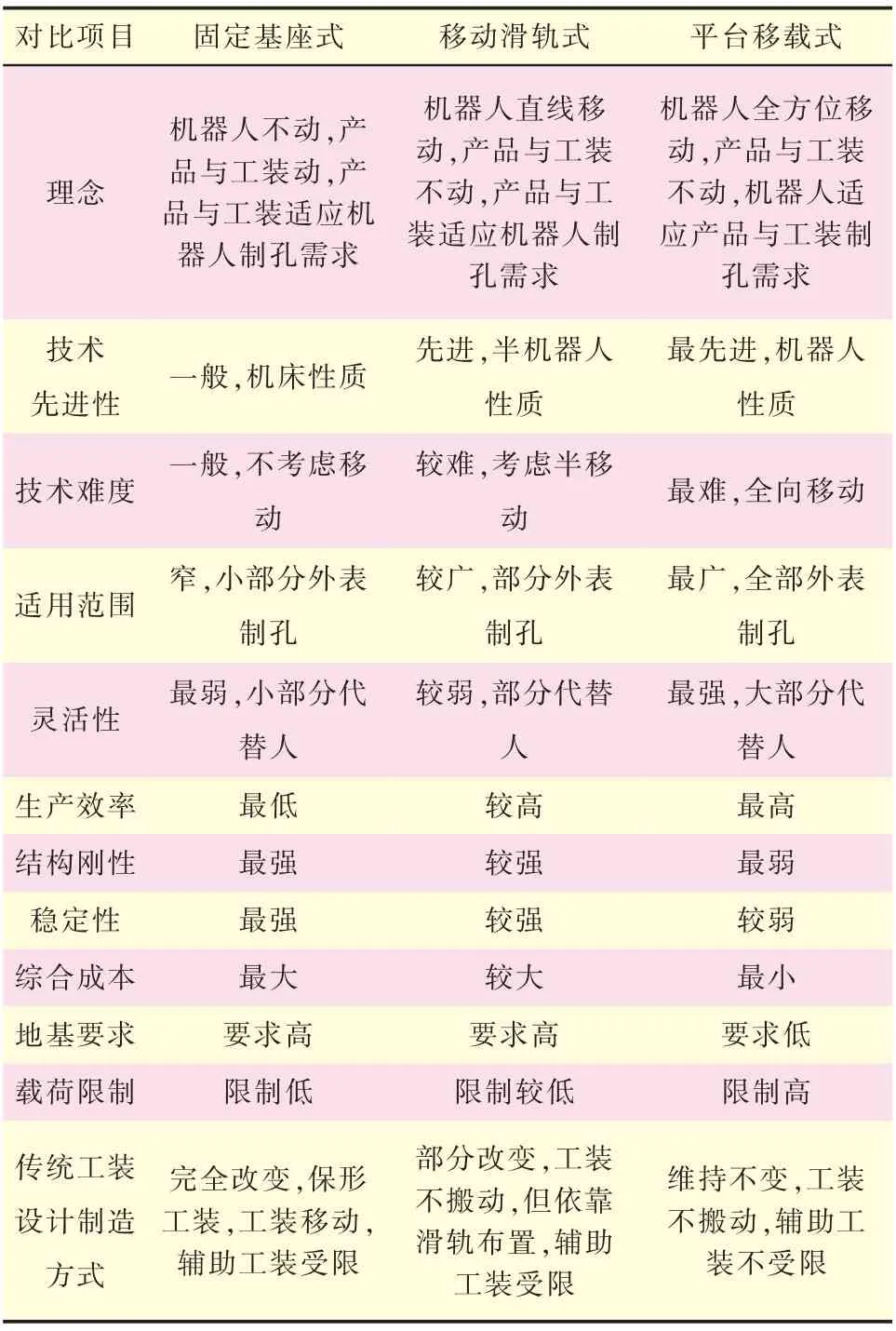

目前采用机器人进行自动制孔或钻铆的设备主要有三种典型形式:①固定基座式;②移动滑轨式;③平台移载式,如图5 所示。 各种机器人自动制孔设备分析对比情况见表1。

表1 典型自动制孔设备的分析对比表

图5 三种典型机器人自动制孔设备

综上,固定基座式、移动滑轨式与平台移载式三种类型的机器人制孔系统在设计理念上的不同,决定了三者在适用范围、应用灵活性等方面呈现较大的差异。 相对于前两者,移载式机器人在实际应用中呈现如下优势:

1) 它是一台可全方位移动设备, 彻底改变了机器人“不动”或“直线运动”的模式,具有更强的灵活性与更广的适应性,能更好地满足飞机装配生产线上的各类工装与产品的自动制孔作业需求;

2) 它模拟人工制孔过程,不需要因产品与工装适应机器人需求而改变现行工装设计制造方式,避免了因增加工装带来的生产线布局、地基调整及制造成本的问题,同时也避免了在制孔过程中移动工装位置而造成生产线过度复杂,降低飞机制造过程风险。

2 移载式机器人制孔系统关键技术

针对小型飞机结构特点及部件装配生产线自动制孔需求,从机器人制孔系统移载实现、法向找正、锪窝深度控制等方面分析关键技术,并说明其实现原理和方法。

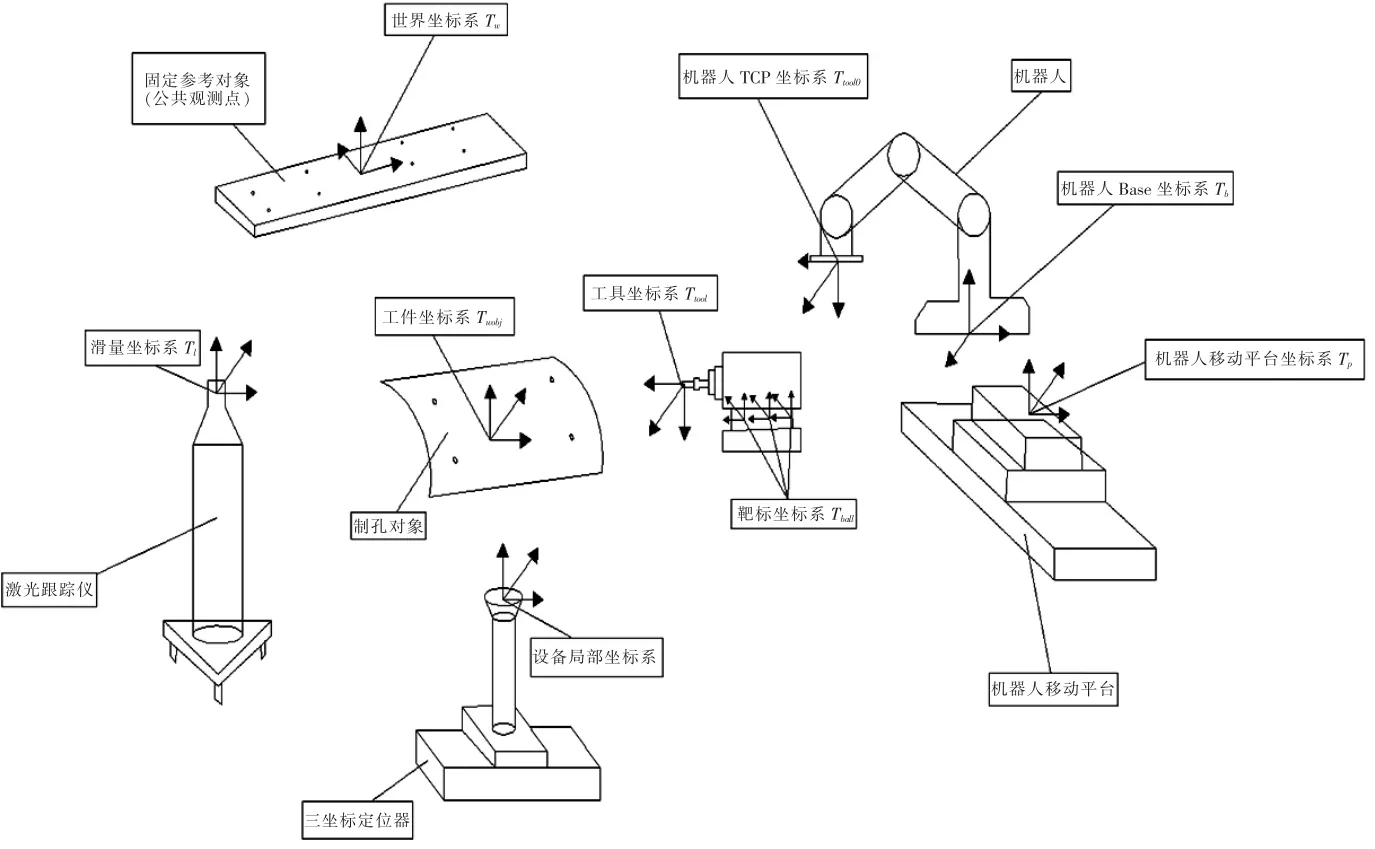

2.1 系统站位间的精确定位技术

移载式机器人精确定位主要包括机器人校正、坐标系建立、三坐标系统一和AGV 定位等环节,该过程是系统实现制孔的基础,其中三坐标系统一是系统精确定位的关键。三坐标系统一主要实现产品、工装、设备坐标系的统一,包括机器人坐标系(世界坐标系、靶标坐标系、BASE 坐标系、工件坐标系)、机器人移动平台坐标系、末端执行器工具坐标系,如图6 所示。

图6 坐标系示意图

坐标系的统一关键在于记录设备运动的位置,确定设备间的相互位置关系,即坐标系标定。 主要坐标系标定方法如下:

1) 靶标坐标系

靶标坐标系是机器人坐标系(世界坐标系、靶标坐标系、BASE 坐标系、工件坐标系)、机器人移动平台坐标系和末端执行器动工具坐标系建立的基础。靶标坐标系由靶标中心点的位置确定。靶标坐标系的建立采用虚点对尖法。 其建立方法如下:

(1) 在激光跟踪仪测量坐标系下设定一个固定虚点;

(2) 将靶标固定在机器人末端法兰盘上,操作机器人,使靶标从若干(一般为3 个以上)不同方向接近该虚点,当靶标实际位置与固定虚点位置在激光跟踪仪坐标系下各方向的距离误差小于一定范围值时,则定义靶标已接近虚点,记录此时靶标中心点姿态。

2) 世界坐标系

世界坐标系标定是为了建立世界坐标系与激光跟踪仪测量坐标系之间的关系,将激光跟踪仪测量坐标系转站到世界坐标系,使激光跟踪仪测量坐标系与世界坐标系重合,如图7 所示。

图7 世界坐标系建立示意图

其建立方法如下:

(1) 测量公共观测点在世界坐标系下的坐标值;

(2) 移动激光跟踪仪设备后, 测量公共观测点在激光跟踪仪坐标系下的坐标值;

(3) 计算激光跟踪仪测量坐标系与世界坐标系的转换关系;

(4) 将激光跟踪仪测量坐标系转站到世界坐标系下,使激光跟踪仪测量坐标系与世界坐标系重合。

3) BASE 坐标系

BASE 坐标系由机器人基座中心点的位置和机器人安装的姿态组成,因此建立BASE 坐标系即建立基座中心点的位置和机器人安装的姿态在世界坐标系中的位姿。 其建立方法如下:

①操作机器人使靶标依次沿BASE 坐标系的Xb、Yb 轴运动,如图8 所示,保证对应X 或Y 坐标值增加,另两坐标不变,记录激光跟踪仪测量坐标系下靶标点的坐标,拟合得到Xb 轴、Yb 轴在世界坐标系下的姿态;

图8 机器人基座坐标系建立示意图

②根据Xb、Yb 轴在世界坐标系下的拟合姿态进一步拟合出空间坐标轴;

③通过靶标坐标系的建立可以从机器人操作系统读出n(n≥3)个靶标点在BASE 坐标系下的坐标,通过激光跟踪仪得到该靶点在激光跟踪仪测量坐标系下的坐标,计算出BASE 坐标系原点在激光跟踪仪测量坐标系下的位置。

4)工件坐标系

工件坐标系的建立可根据机器人轨迹测量工件上一些基准要素确定。 工件坐标系建立过程如下:

①在预设为工件坐标系的平面上选取三个特征点,其中两点在X 轴上,一点在XOY 平面上,如图9所示;

图9 工件坐标系建立示意图

②操作机器人运动到这三个点,分别记下这三点在激光跟踪仪测量坐标系下的坐标值;

③操作机器人沿着工件坐标系的X、Y 轴直线运动,根据机器人法兰位置调整工具坐标系位置。

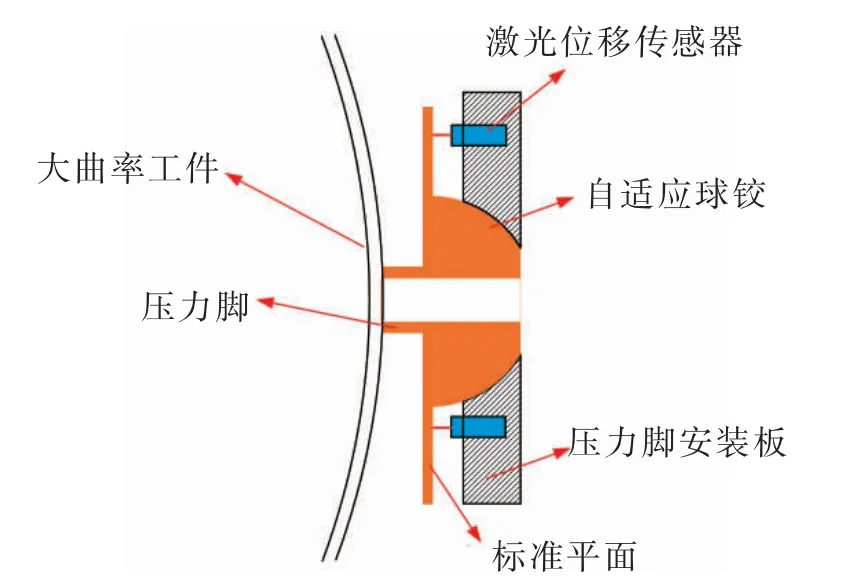

2.2 基于接触式寻法的高精度制孔技术

孔的法向精度是指孔的轴线与制孔面在制孔点的法线夹角。 它直接影响制孔质量,法向偏差可能会严重削弱结构件连接强度,因此对孔的法向精度控制是确保高精度制孔质量的关键指标之一。控制孔法向精度主要通过检测装置检测飞机蒙皮在制孔点的法矢,控制钻头按蒙皮的法矢方向加工蒙皮,其中蒙皮法矢的检测是自动制孔技术中的重要环节,它是提高制孔法向精度的根本性因素。

移载式机器人制孔系统主要采用接触式寻法方式,通过压力脚实现对孔的法向精度的控制。 当压力脚接触到蒙皮表面上,通过压力脚集成的4 个法向传感器检测理论法矢和实际法矢,控制系统根据法向传感器自动调整钻头偏转方向,直至使钻头轴线垂直蒙皮制孔处的局部曲面(近似平面),如图10 所示。

图10 法向线性位移传感器

2.3 基于压脚位置补偿的锪窝精度技术

针对不同材料、不同刚度的加工产品,锪窝深度的高精度控制是自动制孔系统控制的难点与重点。在制孔过程中,蒙皮会受到压脚压力、刀具等作用产生变形和振动, 由于蒙皮在不同区域具有不同的刚度,压脚及刀具的作用使得飞机蒙皮发生变形和振动量也是实时变化的,对应末端执行器相对位置也是实时变化的。 为此,采取了压脚位置精确补偿的方法来进行锪窝深度控制。压脚位置补偿即在压脚与执行器底座之间安装激光距离传感器实时监控压脚与执行器的相对位置变化量,末端执行器进给电机根据压脚反馈的工件变形量,实时补偿进给量,构成执行器进给的闭环控制,如图11 所示,从而实现对制孔锪窝深度的精确控制。

图11 带位置补偿的进给轴闭环控制框图

3 移载式机器人自动制孔系统在实践中的应用

以上述关键技术为支撑构建的具有可移载、高精度、高效率等特点的移载式机器人制孔系统,已在某产品装配过程中得到实际应用,依次完成了工艺试片验证、站位移动及部件制孔,具体试验效果如下。

3.1 系统应用工艺流程

整个自动制孔系统应用工艺流程主要包括AGV车移动、系统定位和末端执行器制孔三大环节等。

如图12,AGV 车移动定位是指AGV 车根据工作需求移动到达指定工位,进行工位和车之间的信息交互确认。系统定位主要包括车体初定位和相机定位两个环节, 其中坐标系拟合过程整个定位的关键环节。末端执行器制孔过程是整个系统应用的核心环节。主要包括如下流程:①压力脚贴近工件表面→②法向测量→③压力脚压紧→④钻孔(锪窝)→⑤长度计检测钻孔距离→⑥吸屑及刀具冷却→⑦钻孔完成→⑧退刀→⑨检测制孔质量,其中①、②环节,是制孔过程的关键。其通过采用接触式寻法技术实现孔位法向位置的建立和确定,从而确保孔位法向精度,同时通过压力脚压紧功能,实现对锪窝深度尺寸的精确控制。

图12 系统应用主要流程图

3.2 系统应用效果

3.2.1 系统完成工艺试片应用验证

为确保生产线部件制孔的质量,结合各部件叠层形式及特点,按照上述系统制孔工艺流程,开展了铝、钛、复材叠层材料工艺试片制孔验证,具体项目见表2。

表2 某产品自动制孔试验情况表

1) 孔径精度测量情况

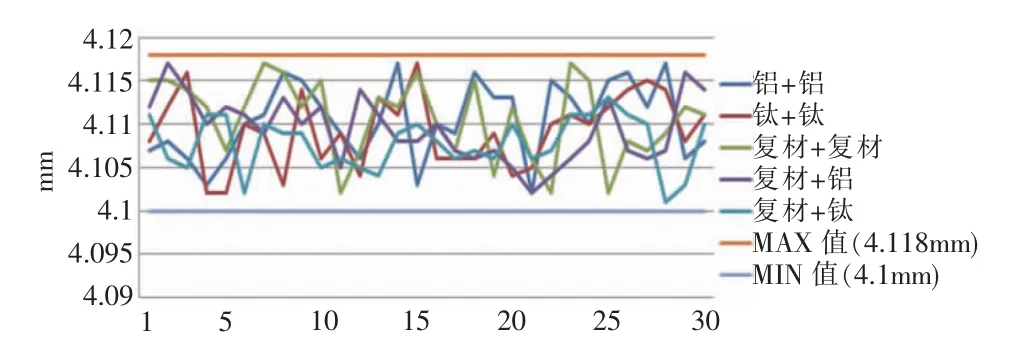

试片的孔径测量是由三坐标设备对孔径尺寸大小进行直接测量。分别开展了五组不同材料工艺试片的一次性制孔锪窝试验, 并且每组取样30 个孔进行测试,其效果如图13。

图13 孔径测量试片

从图14 可直观看出,对孔径φ4.1mm 的孔,试片所有孔的实际孔径尺寸介于φmin(4.101mm)和φmax(4.117mm)之间,达到了H8 的孔径精度等级。

图14 不同材料叠层孔径曲线图

2) 法向精度测量情况

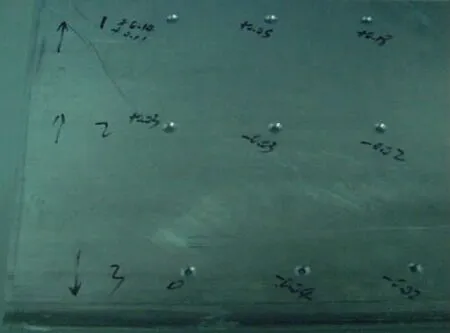

试片孔(见图15)的法向精度采用三坐标测量机测量,通过直接测量孔的垂直度换算得到孔法向角度方式。 为方便计量,δ=10mm 厚的试片上加工了9 个孔用于测量孔垂直度,其测试结果如表3 所示。

图15 孔法向测量试片

表3 孔垂直度值实测表

经对孔“法向偏差”与“垂直度”转换计算,当孔法向角度偏差α 分别为0.3°和0.2°, 材料厚度δ=10mm时,孔垂直度偏差分别为0.052mm、0.035 mm。 由表3可知测试孔垂直度偏差最大值介于两者之间,因此孔法向角度偏差可达指标为α≤0.3°, 优于人工制孔0.5°的水平。

3) 锪窝深度测量

开展了五组不同材料工艺试片一次性制孔锪窝试验,使用百分表进行窝的深度测量,每组取样30 个制成窝进行测试,其测试结果如图16 所示。

图16 不同材料叠层锪窝深度曲线图

从图16 可分析得出, 上述5 组试片锪窝深度偏差范围Δμ 在0.02mm~0.04mm。

4) 孔位偏差测量

使用三坐标测量机对上述试片中多组孔位数据测量,经对制孔试片孔位实际与理论位置对比分析统计,制成孔与理论位置的偏差为0~ 0.5mm。

5) 加工效率测试

加工效率测试是通过利用设备监控制孔时间去精确计时的。 图17 为铝+铝叠层材料加工监控效果图。

图17 不同材料加工效率监测图

图17 中,制孔开始时间为T1=38160ms,制孔终止时间为T2=21348ms,间隔时间dT 为:176187ms;制孔数量为17 个,通过计算制孔效率为5.78 个/min。

同样, 以此种方式分别检测了钛+钛、 复材+复材、复材+钛、复材+铝叠层材料制孔,计算出的制孔效 率 分 别 为2.32 个/min、4.35 个/min、2.85 个/min、4.96 个/min。

3.2.2 系统实现了生产线多站位部件的应用

如图18 所示,图中A、B、C、D 分别为不同的待加工产品,其中产品B、D 为铝合金结构部件,产品A、C 为钛合金结构部件。 移载式机器人实现了通过AGV 平台移动, 按路线①→②→③→④→⑤依次完成了设备移动及部件的自动制孔锪窝过程。

图18 移载式机器人制孔系统在实践中的应用

通过对上述部件制孔进行抽检,经测量验证,系统在部件的制孔效果较好,基本与试片加工效果一致,能够良好实现各部件的制孔与锪窝。

4 结 语

由机器人、末端执行器、AGV 组成的移载式机器人制孔系统,其制成孔的孔位精度、孔径精度、法向精度、锪窝深度、孔壁粗糙度等均达到了较高水平,基本能够满足新一代飞机结构表面制孔要求。与人工制孔相比,机器人制孔具有效率高、稳定性好的优势,有利于提高产品质量和降低劳动强度。 同时,移载式机器人制孔系统灵活性好、适用范围广,在部件类型多、结构尺寸小、曲面变化大的小型飞机结构表面制孔有一定优势。在具体应用过程中,产品结构形式、叠层材料种类、刀具选型、工装结构等因素均会对制孔范围、精度、加工参数及效率等造成影响,需要进一步深入应用,加强经验积累,建立工艺参数数据库。在新型号研制中,也需结合技术发展进行结构设计的优化调整,不断提升自动制孔的应用程度。