基于STARCCM+的高速动车组驱动齿轮箱内部流场分析

2021-04-14王庭楷徐宏海

王庭楷 徐宏海

摘要: 为研究齿轮箱初始注油量、齿轮旋转方向等因素对齿轮箱内部润滑油瞬态分布、压力瞬态分布和各轴承进/回油孔润滑油质量流量的影响,基于齿轮箱内部不可压缩的气液两相流,采用STARCCM+软件的重叠网格技术对高速动车组驱动齿轮箱内部流场进行仿真。结果表明:当大齿轮正转时,受螺旋方向的影响,车轮侧各轴承进油量大于电机侧轴承进油量;当大齿轮反转时,各轴承进油量受螺旋方向的影响较小;随着初始注油量增加,各轴承进油孔的质量流量也增加;齿轮箱内部流场达到稳态时,内部压力总体上较为平均,仅啮合区存在局部高压区与负压区。研究结果对齿轮箱润滑流道结构设计具有指导意义。

关键词: 齿轮箱;流场;注油量;气液两相流;瞬态分布;质量流量

Abstract: To study the influence of initial oil injection and gear rotation direction and other factors on the transient distribution of oil

and pressure and the mass flow of lubricating oil in the filling and return holes of each bearing in the gearbox, based on the incompressible gasliquid twophase flow in the gearbox, the internal flow field of the drive gearbox in highspeed EMU is simulated using the overset grid technology of STARCCM+ software. The results show that: while the big gear rotates in the forward direction, the oil intake of the wheel side bearing is larger than that of the motor side bearing due to the helic direction of the large gear;while the big gear rotates in the reverse direction, the influence of the helic direction on the bearing oil intake is little;the mass flow rate of the bearing filling hole can be increased by increasing the initial oil injection;while the gearbox inside fluid field reaches steady state, the internal pressure is generally average, but there are high pressure areas and negative pressure areas in the local meshing area. The research results can guide the design of the lubrication channel structure of the gearbox.

Key words: gearbox;flow field;oil injection;gasliquid twophase flow;transient distribution;mass flow rate

0 引 言

高速動车组驱动齿轮箱是动力转向架的关键部件之一,是影响行车安全性与稳定性的重要部件。在齿轮箱高速运转时,轴承与齿轮啮合处产生大量热量且压力集中,极易造成高温和压力集中部位的点蚀、磨损等故障,影响齿轮箱的使用寿命和行车安全。[1]良好的油液润滑能够减少高压高温区域的产生,提高列车行驶的安全性。

国内外学者对高速齿轮箱内部流场的研究主要利用FLUENT软件、Pumplinx软件和有限体积法进行仿真。于宝义等[2]利用FLUENT分析不同初始油位和转速时的流场,发现3倍齿高浸油深度可较好地发挥润滑油作用,不会产生过多热量,齿轮啮入区形成局部高压,齿轮啮出区形成局部低压,且转速越高,高压和低压的绝对值越大。刘中令等[3]采用FLUENT的动网格技术和Profile技术对齿轮箱内部油液润滑进行仿真,利用油槽的缓冲或降低转速保证齿轮箱与轴承的润滑,但由于模型复杂且计算量大,需要对模型进行简化,影响计算精度。一般采用油液飞溅方式对动车组齿轮箱进行润滑[4],行驶速度、齿轮正反转、初始注油量等因素均影响润滑效果[5]。基于FLUENT的动网格技术计算效率较低,多工况时计算量大。本文以某高速动车组驱动齿轮箱为研究对象,采用STARCCM+软件的重叠网格技术,分析初始注油量、齿轮正反转等因素对齿轮箱内部油液瞬态分布、压力瞬态分布和各轴承进油孔与回油孔质量流量的影响。

1 齿轮箱模型和计算工况

以在线运行的350型高速动车组驱动齿轮箱为研究对象,列车保持350 km/h标准速度运行,分析初始注油量和齿轮正反转对齿轮箱内部流场的影响。

1.1 齿轮箱内部结构和齿轮基本参数

齿轮箱内部截面见图1。该齿轮箱为单级斜齿轮传动,内部流体为气液两相流,初始状态时齿轮上方为空气、下方为润滑油。[6]列车高速运行时,从动大齿轮高速旋转,使润滑油飞溅,实现齿轮箱的润滑和冷却。

齿轮箱共有5个轴承,分别为输出轴车轮侧圆锥滚子轴承(编号1)、电机侧圆锥滚子轴承(编号2)、高速轴电机侧圆柱滚子轴承(编号3)、车轮侧圆柱滚子轴承(编号4)和四点接触球轴承(编号5)。

齿轮箱有4个进油孔和1个回油孔,其中轴承1、2、3各有1个进油孔(编号A、B、C),轴承4、5共用1个进油孔(编号D)和1个回油孔(编号E),见图2。进入轴承1、2、3的润滑油漫过轴承外圈后,经滚动体之间空隙回到箱体内。齿轮箱齿轮基本参数见表1,其中传动比为大齿轮齿数与小齿轮齿数的比值。

齿轮啮合处间隙较小,影响网格的生成和计算,因此一般采用增大间隙法解决该问题。在不改变齿轮基本参数的前提下,为保证仿真的可行性,将大、小齿轮同时缩小至原尺寸的96%。

1.2 计算工况

齿轮箱采用大齿轮搅油飞溅的润滑方法,在内部结构不变的情况下,初始注油量和齿轮正反转这2个因素对润滑效果影响较大。[7]参考动车组齿轮箱实际运行工况,列车保持350 km/h速度运行,仿真计算工况见表2。定义图1中齿轮箱大齿轮逆時针旋转为正转,大齿轮顺时针旋转为反转。

1.3 齿轮箱内部流域的网格划分

通过包面处理提取内部流域,由于齿轮箱内部结构复杂,所以增加选择表面重构模型。润滑油黏度较大,因此在2个齿轮边界处加密网格并增加选择棱柱层网格模型。齿轮旋转时需要进行信息交换,对网格要求较高,为在保证计算精度的同时更好地兼顾计算效率,对啮合区网格进行局部加密处理,见图3。齿轮箱整体网格模型见图4,网格总数为1 527万个。

2 STARCCM+软件的计算设置

2.1 选择计算模型

STARCCM+软件可模拟多种流态和多种相流,其本质是求解常规不可压缩和可压缩流体不同时刻的质量、动量和能量守恒方程。[8]雷诺数式中:ρ、v和μ分别为流体的密度、流速和动力黏度;d为特征长度。当Re≤2 300时,流体为层流状态;当2 300

在物理模型中选择重力,导入模型后重力方向为-y方向,在初始条件中设重力为[0, -9.81, 0] m/s2。

2.2 重叠网格技术

利用STARCCM+软件的重叠网格技术完成齿轮的搅油运动设置。与每一步需重新划分网格的动网格技术相比,重叠网格技术可以节省大量时间,适用于边界移动类问题。创建大、小齿轮的重叠网格区域及其与内部流域对应的界面,均设为重叠网格(零间隙)。

重叠网格区域需完全包裹对应的齿轮,因为其只负责信息传递,所以可以略微超出内部流域区域。包裹齿轮的面属性设为重叠网格边界,齿轮仍为壁面边界,从而模拟齿轮的搅油运动。

2.3 旋转运动和初始注油量设置

分别以大、小齿轮中心为原点建立2个子坐标系,根据仿真工况设定大、小齿轮和重叠网格区域相应的旋转角速度和旋转方向。利用场函数设置初始注油量,创建标量场函数并设置液位高度。

3 齿轮箱内部流场仿真结果

工况1、3分别为标准注油量时齿轮正转与反转仿真工况,

工况2为注油量较少时齿轮正转仿真工况。

根据工况1、3仿真结果分析齿轮正反转对齿轮箱内部流场的影响,根据工况1、2仿真结果分析初始注油量对齿轮箱内部流场的影响。

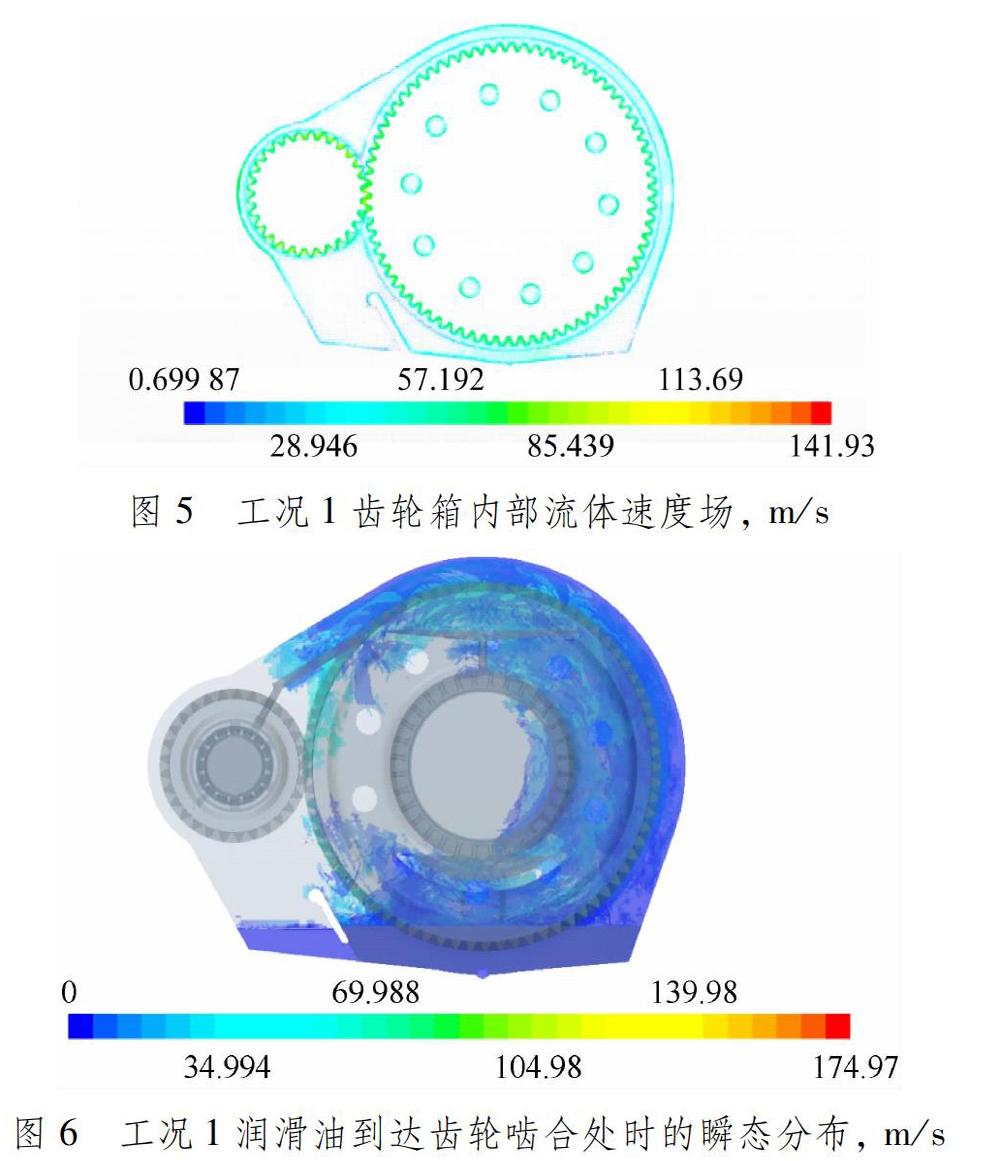

3.1 内部流体速度场

以工况1为例,齿轮箱内部流体速度场见图5。2个齿轮齿圈位置流体的线速度均为64 m/s,分布较为均匀,与实际齿轮的线速度吻合。流体进入啮合区时受到大、小齿轮轮齿的挤压,局部压力增大,导致润滑油离开齿轮啮合区时速度增大。

3.2 齿轮箱内部润滑油瞬态分布

工况1的齿轮箱内部润滑油瞬态分布见图6。

大齿轮正转时将大部分润滑油甩到箱体内壁上,通过挡油筋板使润滑油进入各轴承进油孔,实现轴承的润滑;少量润滑油被大齿轮的轮齿带入啮合区,实现大、小齿轮的润滑。

3.3 轴承进油孔和回油孔

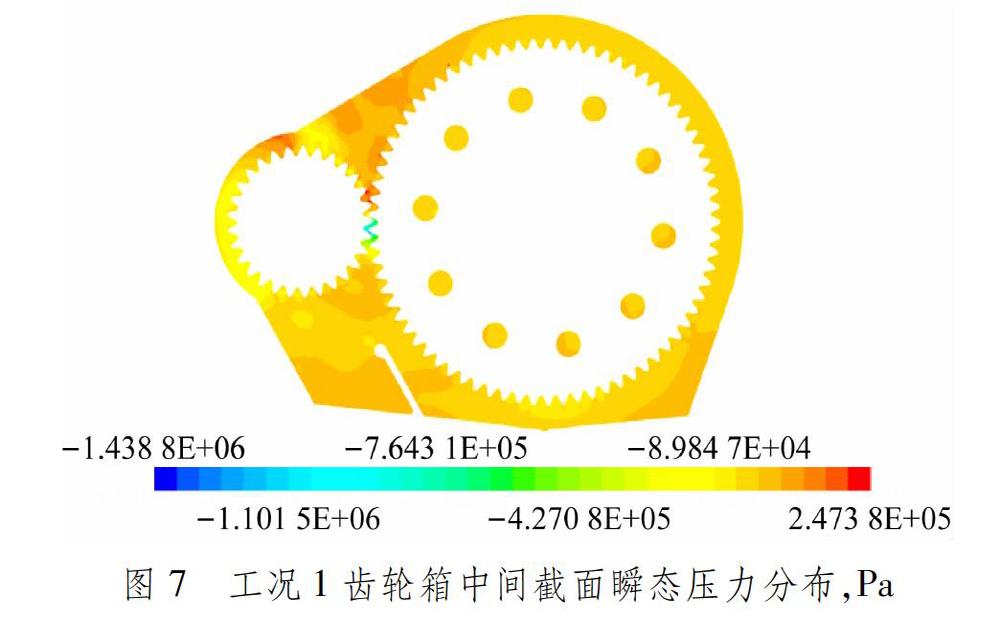

为分析稳定状态的齿轮箱润滑油分布,计算大齿轮转10圈的流场,STARCCM+用时7 d,FLUENT用时50 d。此时各轴承进/回油孔的润滑油质量流量基本稳定,具体数值见表3。

回油孔E的质量流量小于进油孔D的质量流量,原因是回油孔E位于静密封侧,大部分润滑油经轴承4滚动体间的间隙回到箱体底部。

大齿轮正转时,进油孔C和D的质量流量分别高于进油孔B和A的质量流量,反转时相反。大齿轮正转时将较多的润滑油通过箱体内壁带入轴承3、4、5的集油槽内;反转时大齿轮先把润滑油带进啮合区,润滑油受齿面阻力作用后下落。

大齿轮正转时,进油孔A和D的质量流量分别高于进油孔B和C的质量流量,原因是大齿轮受螺旋方向的影响,甩向进油孔A、D侧箱体内壁的润滑油较多;大齿轮反转时,进油孔A与B、D与C的质量流量分别相近,原因是大齿轮旋转先将润滑油带入啮合区,削弱齿轮受螺旋方向的影响。

大齿轮正转时,随注油量的增加,各进油孔的质量流量增加,但高速运行时可能导致搅油发热增加。

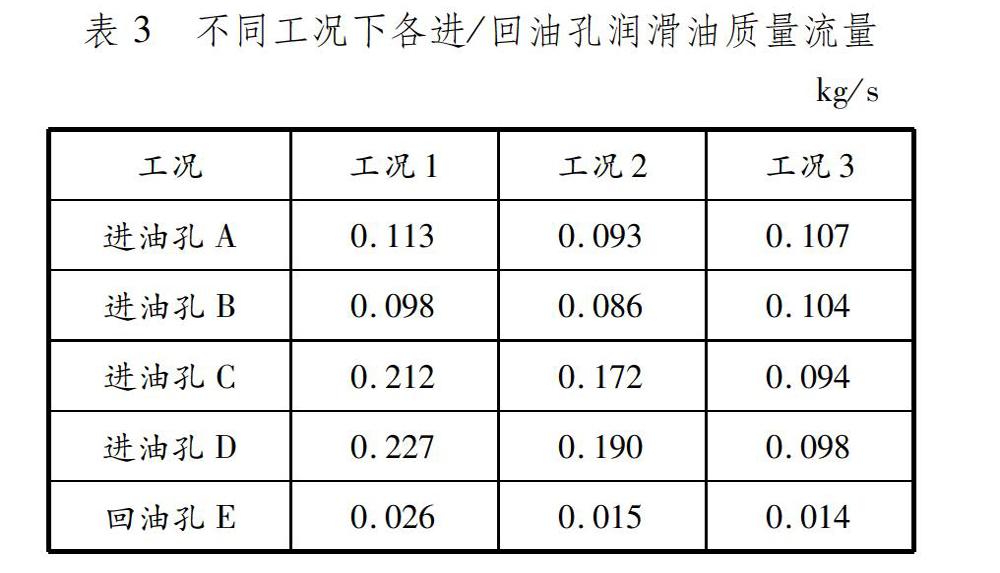

3.4 齿轮箱内部压力瞬态分布

工况1齿轮箱中间截面的瞬态压力分布见图7。齿轮箱内部压力总体比较平均,但在齿轮啮合区产生局部高压区和负压区。大齿轮正转时:齿轮啮合点上方流体受阻导致压力增大,形成高压区;啮合点下方流体被甩出时容积增大导致压力减小,形成负压区。大齿轮反转时,齿轮啮合点上方为负压区、下方为高压区。

4 结 论

(1)利用STARCCM+软件对齿轮箱进行流场分析,计算效率高,可实现齿轮箱内部润滑油流动情况可视化,监测各进、回油孔的润滑油质量流量,为定量分析不同工况时齿轮和轴承参数对润滑效果的影响奠定基础。

(2)齿轮正反转、齿轮螺旋方向、初始注油量等因素对各轴承进油孔的润滑油质量流量均有影响,流道结构设计应充分考虑这些因素。

(3)齿轮箱内部压力总体平稳,但在啮合区存在局部高压区与负压区,啮入区为高压区,啮出区为负压区。

参考文献:

[1]

李轲. 铁路客车热轴故障的原因分析及改进措施[J]. 科技与创新, 2016(7): 138. DOI: 10.15913/j.cnki.kjycx.2016.07.138.