高温硬岩空气潜孔锤钻头设计

2021-04-14罗宏保李俊萍吴金生

罗宏保,李俊萍,吴金生

(中国地质科学院探矿工艺研究所,四川成都611734)

0 引言

目前我国干热岩开发仍处于试验性阶段,干热岩的开发应用是一项涉及多个方面的工程,其中干热岩钻井施工效率是评价干热岩开发经济性的一个非常重要的因素[1-2]。干热岩地层温度高、岩石致密坚硬,在这样的地层条件下如何实现高效钻井仍存在很多技术难点[3-4],比如全井采用常规回转钻进工艺,钻进进尺较慢,不能满足勘探开发要求[5]。根据不同井深地层环境,现在一般采用多工艺钻进施工,而在干热岩钻井部分钻井段根据干热岩地层特性,发挥空气潜孔锤钻进技术优势,是解决硬岩地层钻进进尺速度慢的有效方法之一[6-8]。

青海共和干热岩GH-01 井在二开阶段井深1508~2256 m 段采用空气潜孔锤钻进,纯钻时间内平均机械钻速达4.49 m/h,较回转钻进钻速提高2~3 倍。实践证明,空气潜孔锤钻进技术在硬岩地层可大幅度提高钻井效率,但是由于空气潜孔锤钻头在高温硬岩条件下短时间内磨损严重,易出现钻头掉齿、断齿情况(如图1 所示),无法保证井眼尺寸,而且小井眼还会导致其它钻进问题的出现致使无法正常钻进[9]。实际施工中就需要重新更换钻头,花费大量时间进行修孔,消耗的油料、时间成本较高,综合钻进效率较低[10-11]。

图1 GH-01 井空气潜孔锤钻头磨损情况Fig.1 Wear situation of the air DTH hammer bit used in GH-01

空气潜孔锤钻进技术已经发展了几十年[12],潜孔锤钻头无论是规格型号还是结构设计上都是相对比较成熟的产品,但是鉴于在青海共和干热岩GH-01 井应用情况,需要进行空气潜孔锤钻头优化,对其优化主要从结构设计、钻头材料选型、固齿工艺等几个方面来进行,研制适用于高温硬岩的空气潜孔锤钻头,提高空气潜孔锤钻进综合效率,为干热岩钻探开发提供技术支持和技术储备[13-14]。

1 钻头结构优化设计

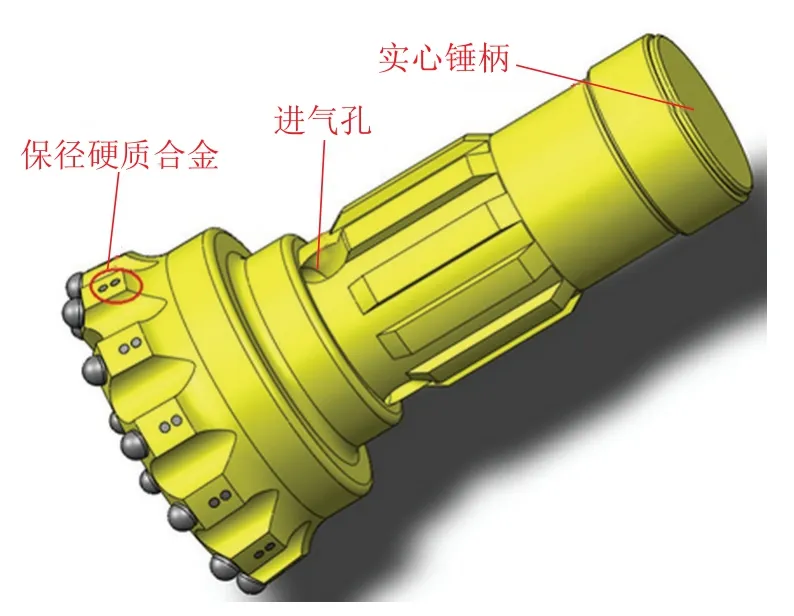

针对青海共和干热岩GH-01 井使用空气潜孔锤钻进出现的问题对钻头结构进行针对性优化。从青海共和干热岩GH-01 井潜孔锤钻头磨损情况可以看出,边齿基本全部脱落或断裂,但中齿磨损较少。经过分析认为:钻头体磨损较快,导致边齿外露是边齿脱落的重要原因之一,而边齿脱落又会使得钻头上单个硬质合金齿承受的冲击功增大,造成钻头中间断齿。因此首先在钻头体保径方面进行优化设计,增强钻头体的保径能力。保径设计是采取在边齿附近镶嵌硬质合金的方式,并且增加保径硬质合金齿颗粒数。通过保径硬质合金齿延缓钻头体在高温硬岩中的磨损,从而延缓边齿的脱落,保证钻孔孔径满足要求。

钻头结构优化的另一个方面是风路设计,风路设计关系到钻头钻进排渣的效果,排渣不畅会导致岩屑在钻头周围不断地磨损钻头。根据选用的新型冲击器的密闭气流系统,在风路优化上创新了外部吹渣排风孔设计。高速气流不再是从锤柄的中心孔进入孔底排渣,而是从锤柄侧面的气孔进入,这样的设计气流更加直接地进入孔底,排渣效果更好,并且原先的空心锤柄设计变为实心锤柄,提高了钻头锤柄的强度,而潜孔锤钻头钻进过程中常见的事故就是锤柄断裂[15]。

通过对空气潜孔锤钻头保径和风路2 个方面进行优化设计(参见图2),可延长钻头的使用寿命。

图2 钻头结构优化设计Fig.2 Optimized design of the bit structure

2 钻头材料优化选型

空气潜孔锤钻头加工材料是钻头使用寿命保证的最基本要素,主要包括钻头体加工合金钢和硬质合金。

潜孔锤钻头刚体材料选择的原则[16]:

(1)坚韧耐磨,具有良好的刚性和韧性配合;

(2)加工工艺性能良好。易切削,退火后硬度不大于HB260,但也不宜过软,以免粘刀影响粗糙度,同时可淬性和淬透性要好。

目前常用的钻头体合金钢是35CrMo 材料,该材料能够满足钻头在硬度较低的基岩中的钻进需求且成本相对较低,但是无法满足在高温高硬的花岗岩中钻进的需求,因此我们选用了机械属性更好的30NiCrMo16-6 材料,2 种材料的属性对比如表1所示。

表1 2 种钻头体材料属性对比Table 1 Comparison of two material properties of bit body

硬质合金质量是钻头质量最重要的保证条件之一。对硬质合金的基本要求是:抗冲击,耐磨损。其选用原则为:硬质合金的性能必须与岩石和冲击器、钻机类型相适应[16]。对于硬质合金的选择,根据青海共和干热岩GH-01 井空气潜孔锤钻头磨损情况,针对高温硬岩地层特点,我们对硬质合金进行了优化选型,选择硬度、抗弯强度和冲击韧性更好的硬质合金,所选择的硬质合金硬度达到HRA89.5~90.5、抗 弯 强 度 ≥2800 MPa、耐 温 ≥800 ℃。

3 钻头冷压固齿工艺

钻头失效形式最主要的是硬质合金齿磨损、破碎、脱落,这除了与钻头钻进过程中服役条件恶劣有关外,还与钻头固齿工艺有很大的关系。目前我国球齿钻头的固齿工艺主要有冷压、钎焊、热嵌3 种方法。不论采用何种固齿工艺,都必须保证钻头在使用过程中不掉齿,这是球齿钻头的关键问题,因此对钻头的固齿工艺进行研究非常重要[17]。

目前潜孔锤钻头的固齿工艺采用较多的是冷压固齿,冷压固齿属于压配合固齿,其固齿力是由硬质合金齿、固齿孔之间的过盈量引起齿孔壁钢体产生的弹塑性变形提供的。冷压固齿的工艺流程:固齿孔钻孔机加工−钻头体热处理−固齿孔铰孔−测孔径−硬质合金磨齿−压齿。整个冷压固齿流程中要注意以下几点:

(1)固齿孔的钻、铰中应尽量提高加工精度和孔壁表面光洁度,以提高对合金齿的固紧力。根据硬度不同的材料,分为先钻孔后热处理再铰孔和先热处理后再钻孔、铰孔2 种加工方式。

(2)测孔径使用浮标式气动量仪测孔,精度达到0.001 mm(微米)级别,并做好相应的数据记录统计和每个孔的标注工作。数据记录统计是为后续硬质合金磨齿做准备,标注每个孔是为压齿做准备。

(3)磨齿根据测孔统计的数据加上确定的过盈量后在液压磨床上从大到小逐级磨齿,精度达到0.001 mm(微米)级别。硬质合金齿磨完后需用柴油对合金齿进行清洗。

(4)压齿时一定要尽量保证压头、硬质合金齿、齿孔三者的中心线重合。

在注意以上几点的基础上,固齿过盈量大小的选择则是冷压固齿的关键[18-19],过盈量过小,提供的固紧力小,钻头工作过程中容易引起硬质合金齿的脱落;过盈量过大,固齿困难且易引起硬质合金齿破碎或者钻头体孔壁开裂。为了确定硬质合金齿和齿孔间的最佳过盈量,我们采用有限元仿真分析的方法对冷压固齿过程进行模拟。通过建立有限元模型,仿真计算得到不同过盈量在压齿过程中的关键参数,为冷压固齿提供指导[20]。

3.1 模型建立和网格划分

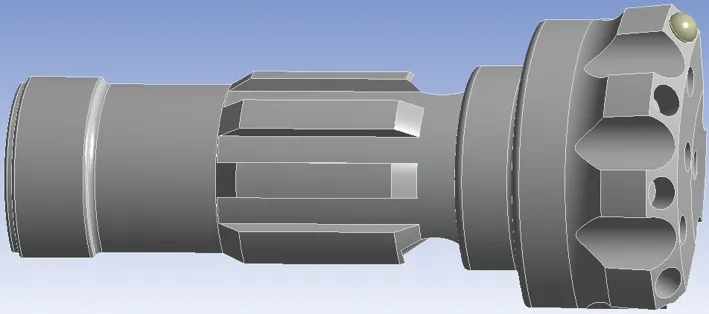

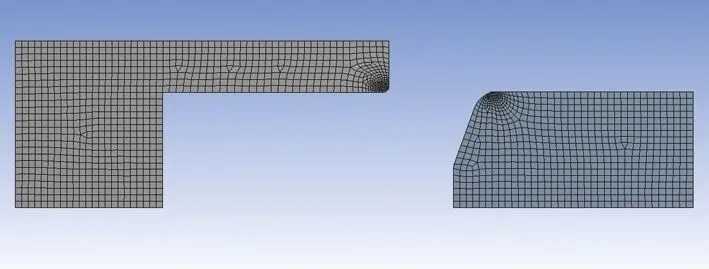

如图3 所示的潜孔锤钻头三维模型,在不影响分析结果的基础上为了减少计算量,通过对三维模型简化得到单个硬质合金齿压齿过程的二维模型,模型采用二维轴对称模拟[21-22]。有限元网格划分在ANSYS Workbench 平台实现,网格划分工具为ANSYS Meshing 2019R3。图4 为二维有限元模型网格图划分。

3.2 边界条件设置

钻头体模型采用双线性各向同性硬化弹塑性本构,根据钻头体30NiCrMo16-6 材料属性,设置参数为:密度7800 kg/m3、弹性模量210 GPa、泊松比0.3。根据硬质合金材料属性,设置参数为:密度15000 kg/m3、弹性模量 600 GPa、泊松比 0.22。

图3 潜孔锤钻头三维模型Fig.3 3D model of the DTH hammer bit

图4 二维有限元模型网格图划分Fig.4 2D FEM model of the drill teeth and hole

仿真模拟分析硬质合金齿过盈压入和拔出过程,具体边界条件(参见图5)如下:

(1)钻头体左侧采用Fixed 固定约束。

(2)硬质合金齿右端夹持段采用位移边界条件,整个过程分2 步,第一步沿水平方向向左压入钻头体齿孔,第二步沿水平方向向右拔出硬质合金齿。加载的位移值如表2 所示。

图5 边界条件Fig.5 Boundary condition

表2 各工况边界条件加载Table 2 Boundary condition loading under various working conditions

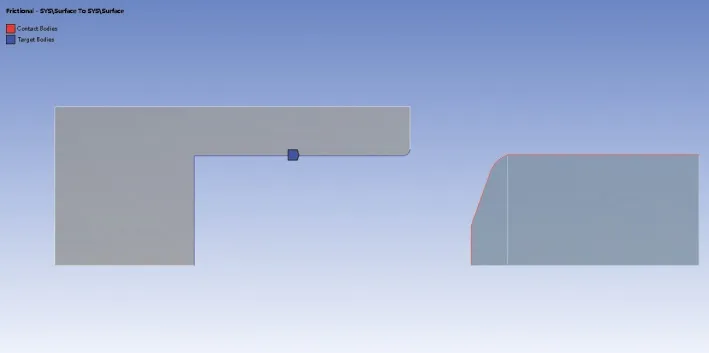

为了模拟不同过盈量的影响,选取0.04、0.05、0.06、0.07、0.08 mm 5 种不同过盈量进行分析。利用ANSYS 接触设置中的过盈量设置功能,实现不同过盈量的添加。具体接触和过盈量设置见图6,图中红色线代表的是接触面,蓝色线代表的是目标面,接触摩擦系数设置为0.1。

图6 接触示意图及接触设置Fig.6 Contact diagram and contact setting

3.3 计算结果分析

计算得到硬质合金齿不同过盈量压入和拔出过程中钻头体和合金齿的等效应力云图如图7、图8所示。

图7 压入过程等效应力云图Fig.7 Equivalent stress cloud map of the pressing process

图8 拔出过程等效应力云图Fig.8 Equivalent stress cloud map of the pullout process

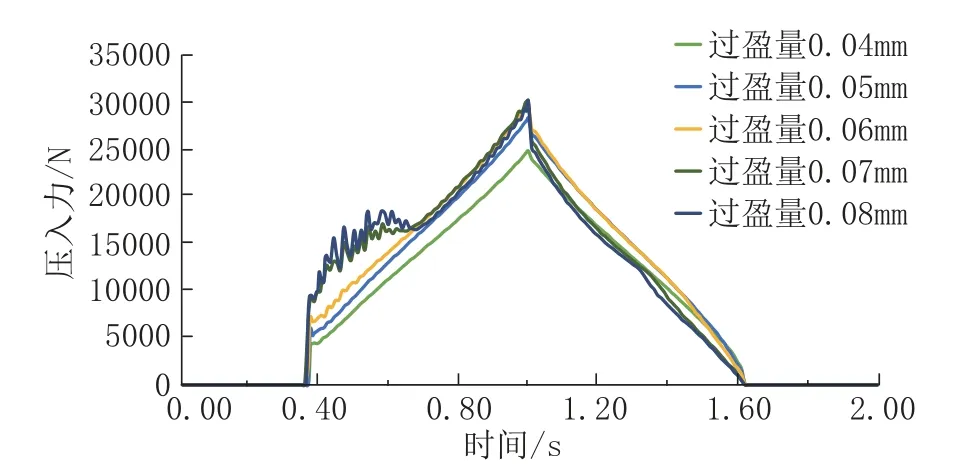

将硬质合金不同过盈量压入和拔出过程中所需外力变化曲线图,通过拟合形成外力对比图,如图9、图10 所示。

根据仿真模拟分析计算结果,我们得出以下结论:压齿过程中最大压入力随着过盈量的增大而增大,过盈量达到0.07 mm 时,压入力增大放缓,0.08 mm 过盈量压入力与0.07 mm 过盈量压入力接近;拔出过程中最大拔出力随着过盈量的增大而呈现出先增大后减小的趋势,在过盈量为0.06 mm 时,初始拔出力最大,达到了27187 N。

图9 不同过盈量压入力对比Fig.9 Comparison of press forces at different interferences

图10 不同过盈量最大拔出力变化Fig.10 Comparison of pullout forces at different interference

因此,通过钻头固齿有限元仿真分析计算,我们得到了理论计算上冷压固齿的最佳过盈量,为后续钻头试制的固齿工艺提供了技术指导和支持。

4 结语

针对青海共和干热岩GH-01 井空气潜孔锤钻进技术应用中钻头磨损较快、掉齿、断齿的问题,从结构设计、材料选型、固齿工艺等几个方面对空气潜孔锤钻头进行了优化。结构上增强保径设计,延缓了钻头体磨损速度;创新排渣风路的设计,增强了排渣效果,减少了岩屑对钻头的重复磨损;钻头材料选择了更适用于高温硬岩的合金钢和硬质合金,提高了钻头寿命;优化了固齿工艺,运用有限元仿真分析计算最优冷压固齿参数,为钻头冷压固齿提供了技术支持。

通过以上研究的开展,为试制适用于高温硬岩的空气潜孔锤钻头奠定了基础,后续将在室内模拟花岗岩地层开展钻头钻进试验,在条件合适的情况下开展野外生产试验,根据钻头钻进试验效果对高温硬岩空气潜孔锤钻头进行完善、改进,并对干热岩钻井空气潜孔锤钻进技术工艺进行研究,为干热岩钻井多工艺高效钻进提供技术支持和技术储备。