煤矿井下复杂岩层跟管定向钻进技术研究

2021-04-14张杰

张 杰

(中国煤炭科工集团西安研究院有限公司,陕西西安710077)

0 引言

目前煤矿井下定向钻进技术在煤矿井下瓦斯灾害治理、水害防治等钻探工程中得到广泛应用。但在实际应用中,由于成孔条件限制,只能应用于极少数煤层硬度f>1、成孔性好的顺层瓦斯抽采钻孔、稳定岩层高位定向钻孔、探放水钻孔、精准地质勘探钻孔以及顶(底)板注浆加固钻孔等岩层钻孔施工[1-9]。

岩层定向钻孔施工过程中,常常会遇见煤系地层中断层破碎带、泥岩、高地应力软岩等复杂地层,在这些复杂地层施工中,易出现塌孔、卡钻等事故,施工难度大、成孔难,钻孔深度浅,达不到预期目标而导致应用效果不理想。当钻遇这类地层时,主要采取钻分支孔避让不稳定地层、孔内注浆和下套管护孔等几种方法尝试处理,现实使用中往往难以取得理想的效果。

为了解决破碎坍塌不稳定地层钻进护孔问题,地面钻探领域研究了偏心跟管钻进、双管钻进、气动潜孔锤跟管钻进工艺等[10-12]多种工艺方法,取得了一定的应用效果。但由于煤矿井下钻孔为近水平钻孔施工,钻具水平状态主要受重力作用双管同轴度难、偏心分布,且冲洗液无法充满孔段来支撑破碎孔壁稳定,现有的跟管钻进技术无法直接在煤矿井下应用。此外地面跟管钻进无法定向钻进,因此这些方法尚无法应用于井下定向钻孔施工。受到地层条件限制,煤矿井下定向钻进技术不能充分发挥其技术优势。在这种情况下,对于煤矿井下采空区瓦斯治理、防治水害等,则只能采取其它技术方法和手段来解决问题,如开拓巷道、钻场,增加钻孔施工量等方法,这就直接增加了工程量和施工成本。在这种情况下,研究一种跟管定向钻进技术来实现复杂岩层定向长钻孔施工具有重要意义[9-15]。

1 技术原理

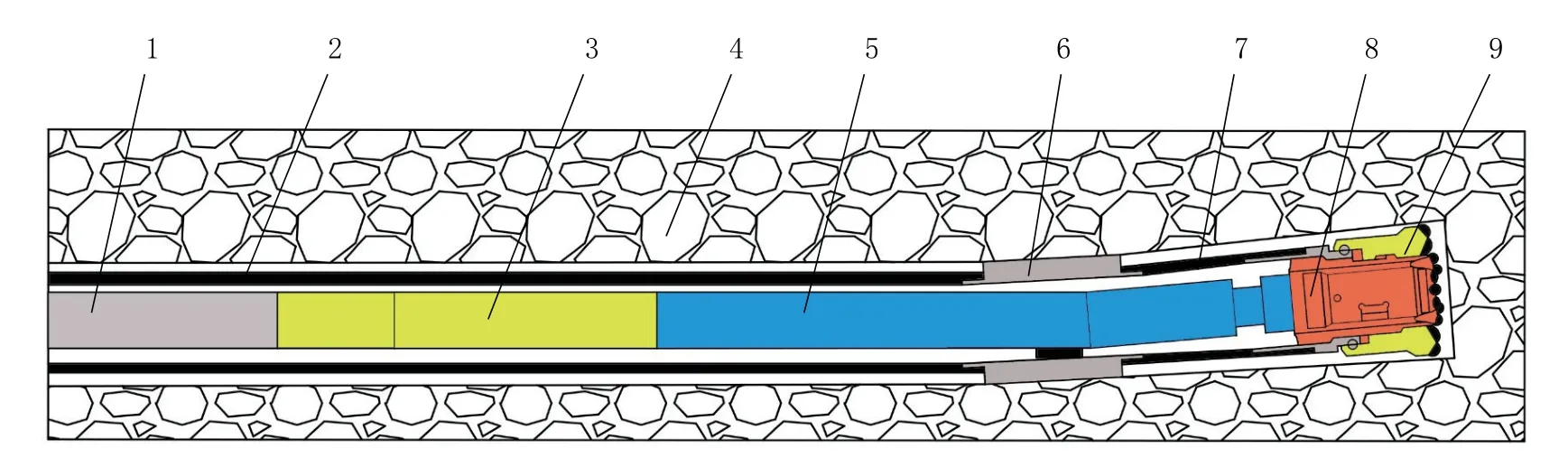

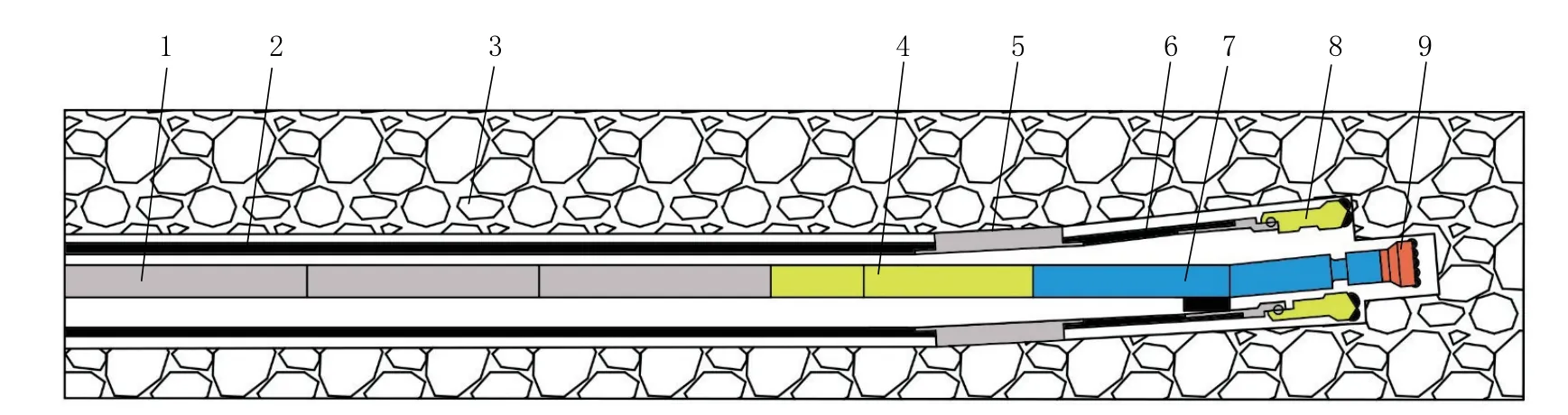

煤矿井下跟管定向钻进技术方法是采用有线随钻测量系统与螺杆钻具带着套管进行定向钻进。钻进过程中,高压冲洗介质驱动螺杆钻具回转从而带动跟管定向钻头回转,跟管定向钻带动跟管扩孔套钻头一起回转破碎孔底岩石,而中心钻具(通缆钻杆、有线随钻测量钻具、螺杆钻具)与外部套管(套管、铰接接头、套管靴、跟管扩孔套)均不回转,通过调整工具面即改变螺杆钻具弯头朝向来实现钻孔轨迹控制,在给进力作用下外部套管随中心钻具一同进入孔内(如图1 所示)。当钻进至预定深度时,中心钻具与外部套管分离,将中心钻具提出孔外,外部套管则留在孔内起到护孔作用。跟管定向钻进完成后可从孔口下入小一级直径的螺杆钻具、随钻测量钻具和钻头继续进行定向钻进施工直至设计深度[16]。

图1 跟管定向钻进施工原理Fig.1 Principle of casing while directional drilling

2 跟管定向钻具设计

2.1 钻具总体结构设计

跟管定向钻进工艺的关键在于钻具结构设计,中心钻具主要由中心通缆钻杆、有线随钻测量钻具和孔底螺杆钻具(带弯接头)、跟管定向钻头等组成,外部跟管套管由高强度的PE 管、铰接接头、套管靴、跟管扩孔套等组成。

首先为实现跟管时孔底钻头回转而外部套管结构不随跟管定向钻头回转,外部套管与跟管定向钻头(中心定向钻头、跟管扩孔套)之间结构设计成一套滚珠钻具结构;另外为了保证跟管定向钻孔轨迹控制,调整螺杆钻具弯头朝向时不影响造斜钻具的造斜,在螺杆钻具弯头部分对应套管部分设计成一套铰接接头结构,使套管跟随螺杆钻具弯头朝向全方位调节。

2.2 滚珠钻具结构设计

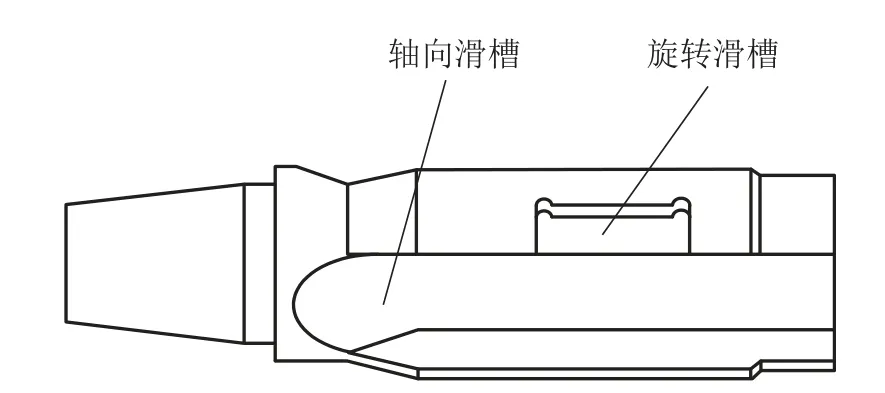

(1)为了满足工艺要求,设计了滚珠钻具,其主要由套管靴、跟管扩孔套和中心定向钻头组成(见图2)。

图2 滚珠钻具结构示意Fig.2 Schematic diagram of the racing ball type drill

(2)中心定向钻头(见图3)与跟管扩孔套通过旋转滑槽连接,连接时,中心定向钻头先沿着轴向滑槽滑动,滑到一定位置后再顺时针旋转进入旋转滑槽,中心定向钻头与跟管扩孔套配合连接,中心定向钻头回转能够带动跟管扩孔套回转。

图3 中心定向钻头结构示意Fig.3 Schematic diagram of the concentric directional bit

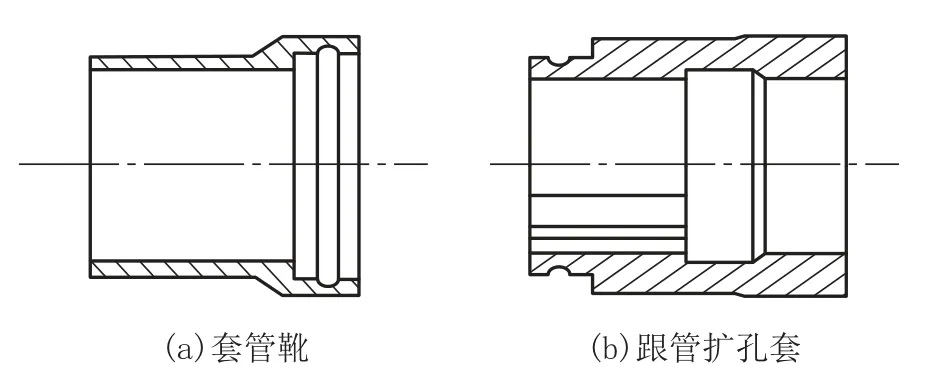

(3)套管靴与跟管扩孔套(见图4)之间采用滚珠轴承连接,实现中心定向钻头回转时外部套管部分不回转;另外,在给进作用下,对外部套管部分施加一个拉力作用,使外部套管随着钻具一同进入孔内。

2.3 铰接接头设计

由于中心钻具组合中螺杆钻具底部有1.25°的弯角结构,该结构可实现钻孔定向造斜,对应套管部分采用铰接结构保障套管随螺杆钻具向对应方向调整。

图4 套管靴与跟管扩孔套结构示意Fig.4 Schematic diagram of the casing shoe and reaming sleeve

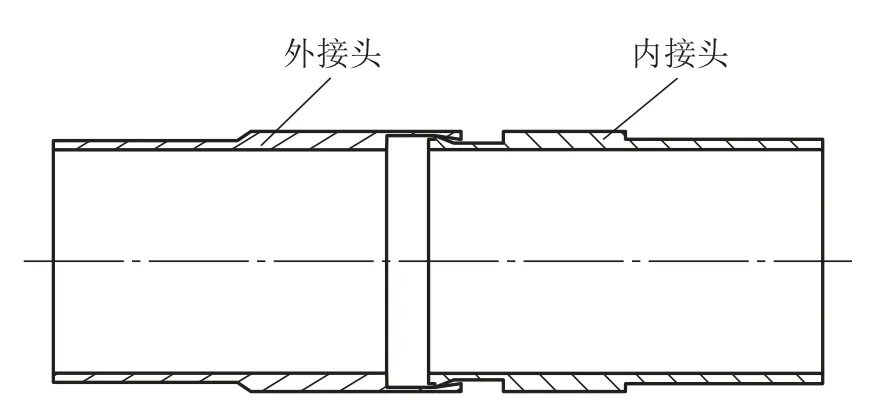

铰接接头由外接头和内接头组成(见图5),内外接头之间采用铰接,二者之间能够相对转动一定角度,同时,铰接接头能够传递一定大小的轴向拉力。钻进过程中,当转动内部螺杆钻具调整工具面向角时,由于铰接接头的存在,使套管跟随螺杆钻具弯头朝向全方位调节,从而不影响螺杆钻具的造斜效果。

图5 铰接接头结构示意Fig.5 Schematic diagram of the articulated joint

2.4 PE 套管

跟管钻进用套管采用特殊PE 管材,外径130 mm,两端分别加工公扣和母扣,单根长度1000 mm。

3 跟管定向钻进工艺

3.1 跟管定向钻进钻具组合

钻具组合由中心钻具、外部套管等内外两套钻具串组成(参见图1)。

(1)外部套管:Ø102 mm/Ø140 mm 跟管扩孔套+Ø102 mm套管靴+铰接接头+Ø130 mmPE管。

(2)中心钻具:Ø102 mm/Ø140 mm 中心定向钻头+Ø89 mm 螺杆钻具+Ø73 mm 有线随钻测量钻具+Ø73 mm 通缆钻杆。

3.2 跟管定向钻进

采用Ø96 mm 复合片钻头回转开孔,并逐级扩孔至Ø193 mm 后下入Ø178 mm 孔口管护孔,然后下入定向钻具至孔底。

根据设计轨迹,调整工具面后开始跟管定向钻进。通过转动通缆钻杆带动螺杆钻具回转改变螺杆钻具弯头朝向,即可改变中心定向钻头和跟管扩孔套在孔底的造斜方向,实现定向钻孔轨迹控制。调整给进压力大小,确保孔底螺杆钻具平稳高效钻进;在给进力作用下,套管随钻具一同进入孔内;冲洗介质从通缆钻杆中进入,驱动螺杆钻具碎岩,钻渣随冲洗介质从中心定向钻头与跟管扩孔套中间返入导流槽,通过外部套管和中心钻具之间环空间隙返出孔外。

每钻进一段深度,采用有线随钻测量系统测量钻孔数据,根据钻孔轨迹情况选择合理的工具面向角来控制钻孔轨迹,使钻孔沿着预定的方向延伸。

3.3 提出中心钻具

采用跟管定向钻具钻进到预定深度后,停止钻进,慢慢逆时针旋转通缆钻杆,中心定向钻头与跟管扩孔套分离,将中心钻具(通缆钻杆、螺杆钻具和中心定向钻头)提出孔外,外部套管(套管、铰接接头、套管靴和跟管扩孔套)则留在孔内,起到对复杂岩层孔段护孔的作用(见图6)。

图6 跟管定向钻进提出中心钻具Fig.6 Tripping out the concentric drilling tool in casing while directional drilling

3.4 小直径定向钻具钻进

连接小直径定向钻具:Ø96 mm 小直径定向钻头+Ø73 mm 螺杆钻具+Ø73 mm 有线随钻测量+Ø73 mm 通缆钻杆。

将小直径定向钻具从套管内下到孔底,此时外部套管作为护孔管保护孔壁,采用定向钻进技术方法继续钻进至设计孔深。冲洗介质从中心钻具中心进入孔底,携带钻渣沿着钻杆与孔壁间隙外返至套管位置后,再沿着外部套管与钻杆之间环空间隙返出孔外(参见图7)。

图7 小直径定向钻具定向钻进Fig.7 Directional drilling at smaller diameter

4 现场试验

4.1 地层条件

试验地点位于淮北某矿工作面风抽联巷高位钻场,钻场底位于9 号煤层顶板5 m 位置。该钻场设计B 组孔2 个,穿过7 号煤层沿其顶板5 m 位置钻进施工,解决由于9 号煤层回采后7 号煤层上溢瓦斯。钻进施工地层主要为中砂岩,块状,其间穿过7号煤层、部分煤线和泥岩薄层,局部存在断层破碎带。钻进地层情况如图8 所示。

4.2 试验装备和钻具

试验装备采用ZDY12000LD 型定向钻机,具有Ø135 mm 大通孔结构,满足配套钻具尺寸结构要求。配套BLY460 型泥浆泵,排量大,满足施工的要求。

图8 钻进地层柱状图Fig.8 Drilling formation geology

跟管钻进试验钻具和材料主要包括Ø102 mm/Ø140 mm 滚珠钻具、Ø89 mm 螺杆钻具、铰接接头、Ø130 mmPE 管、有线随钻测量系统和Ø89 mm 通缆钻杆等。护孔后定向钻进钻具为Ø73 mm 螺杆定向钻具,主要钻具实物见图9、图10。

图9 Ø102 mm/Ø140 mm 滚珠钻具实物Fig.9 Ø102mm/Ø140mm racing ball type drill

图10 跟管钻进护孔套管Fig.10 Screen pipe for borehole protection

4.3 跟管试验

4.3.1 第一次试验

试验钻孔为B1 钻孔,钻孔开孔倾角+6°,距离回风巷侧帮距离40 m。开孔扩孔12 m 后下入Ø 178 mm 孔口管护孔。钻至孔深22 m 处见煤线、泥岩破碎带无法通过。采用跟管定向钻具开始钻进施工,正常跟管钻进至38 m 时发现套管不前进,提钻发现套管与管靴之间脱开,导致套管无法继续跟进。分析认为PE 套管接头强度较低,因而出现脱扣情况。

4.3.2 第二次试验

改进套管结构,在PE 管之间设计为钢接头连接后继续钻进B1 钻孔,按照设计轨迹顺利穿过煤层和泥岩层。采用跟管定向钻进工艺,给进压力为空载压力+2~4 MPa,钻进过程全滑动钻进,泥浆泵流量选用350 L/min,驱动Ø89 mm 螺杆马达带动中心定向钻头和跟管扩孔套碎岩,其中68~92 m 孔段为7 号煤,当跟管钻进至103.5 m 进入稳定目标岩层,钻具摩擦阻力逐渐增大,使得钻进给进压力达到12 MPa,护孔过破碎带。后慢慢反转钻杆,将中心钻具与跟管扩孔套分离,提出中心钻具,外部套管留在孔内起到护孔作用。

4.4 护孔定向钻进

下入小直径定向钻具“Ø96 mm 小直径定向钻头+Ø73 mm 螺杆钻具+Ø73 mm 有线随钻测量+Ø73 mm 通缆钻杆”进行定向钻进施工,给进压力为空载压力+1~2 MPa,钻进过程采用滑动钻进或复合定向钻进工艺,泥浆泵流量选用250 L/min,驱动Ø73 mm 螺杆马达带动Ø96 mm 钻头碎岩,该孔最终正常钻进至530 m,达到了设计的深度。试验钻孔轨迹剖面如图11 所示。

图11 钻孔轨迹剖面示意Fig.11 Section view of the drilling trajectory

5 结语

(1)针对煤矿井下复杂岩层,开展了跟管定向钻进技术研究,研制了一套跟管定向钻具组合,通过现场试验,初步形成了跟管定向钻进工艺方法。

(2)现场试验中最终顺利实现103.5 m 定向跟管钻进,并利用外层套管护孔。试验表明,该技术工艺原理可行。

(3)尚需研究改善套管结构、连接强度和跟管方式,采取推拉结合的方式跟入孔内,改善套管受力形式,从而提高跟管工艺的可靠性,增加跟管深度,提高该技术的推广应用范围。