差容式地震计机械摆结构分析与优化设计1

2021-04-14王顺晔韩智明邱忠超

张 涛 王顺晔 洪 利 高 强 韩智明 邱忠超

1)防灾科技学院,电子科学与控制工程学院,河北 三河 065201 2)河北省地震动力学重点实验室,河北 三河 065201

3)廊坊师范学院,电子信息工程学院,河北 廊坊 065000

引言

地震计已被广泛应用于地震信号监测、地震预报预警、工程勘察和监测、矿井系统及矿井安全等领域(陈瑛等,2013)。差容式地震计是高分辨率、宽频带的地震计,其发展方向是具有更宽的频带范围。为使频带范围变宽,可降低机械摆固有频率,拓展有效频带范围低频段,从而使地震计获取更多的微弱振动信号(Yao 等,2019)。因此,优化机械摆结构,以降低固有频率,从而获得较宽的频带范围,是获得高性能差容式地震计的有效途径。

王余伟等(2013)通过调整悬挂簧片宽度和厚度降低固有频率,扩大地震计频带范围。马洁美等(2010)基于斜对称轴的设计结构,提出了采用差分电容式位移型换能器的设计方法。Yang 等(2014)为有效扩展地震计频带宽度,采用多个簧片悬挂系统的新型结构。作为对机械摆结构优化的重要手段,有限元法被广泛应用于优化设计中,以分析部件受力和固有频率变化。王平等(2014)采用基于变密度法的拓扑优化理论,以提升结构静、动态特性为目标,根据拓扑分析结果重新对平台内框架进行设计,最后通过振动试验系统验证了优化设计的可行性。王兴东等(2017)基于湿模态提出了结构优化方法,优化后获得各阶固有频率,均避开了试验得到的主振频率。研究人员虽对地震计结构优化做了大量研究,但仍不能完全解决机械摆固有频率高的问题,使地震计低频端性能受限。

本文针对差容式地震计机械摆固有频率高的问题,提出采用拓扑优化簧片的机械摆结构。以地震计机械摆作为研究对象,对机械摆原理与结构进行理论分析。采用有限元分析软件ANSYS 建立模型,在保证结构稳定性、刚度的条件下,对机械摆十字簧片结构进行优化。通过试验测试系统对优化前后机械摆固有频率进行测量,验证优化后机械摆固有频率。

1 地震计机械摆工作原理与结构

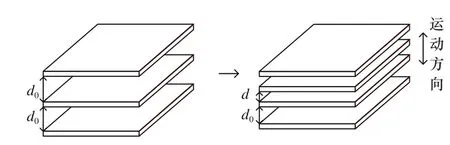

1.1 地震计机械摆工作原理

有弹性连接的倒立机械摆固有频率为:

式中:J为机械摆绕十字簧片铰O的转动惯量;S为十字簧片总的转动刚度;m为质量块质量;a为弹簧连接处到O点的距离;k为簧片弹性系数;R0为机械摆重心到O点的距离;E为簧片材料杨氏模量;i为截面惯性矩;l为簧片长度;w为簧片宽度;t为簧片厚度。

由式(3)和式(5)可知,在质量一定的情况下,系统固有频率与十字簧片厚度、宽度成正比,与长度成反比。

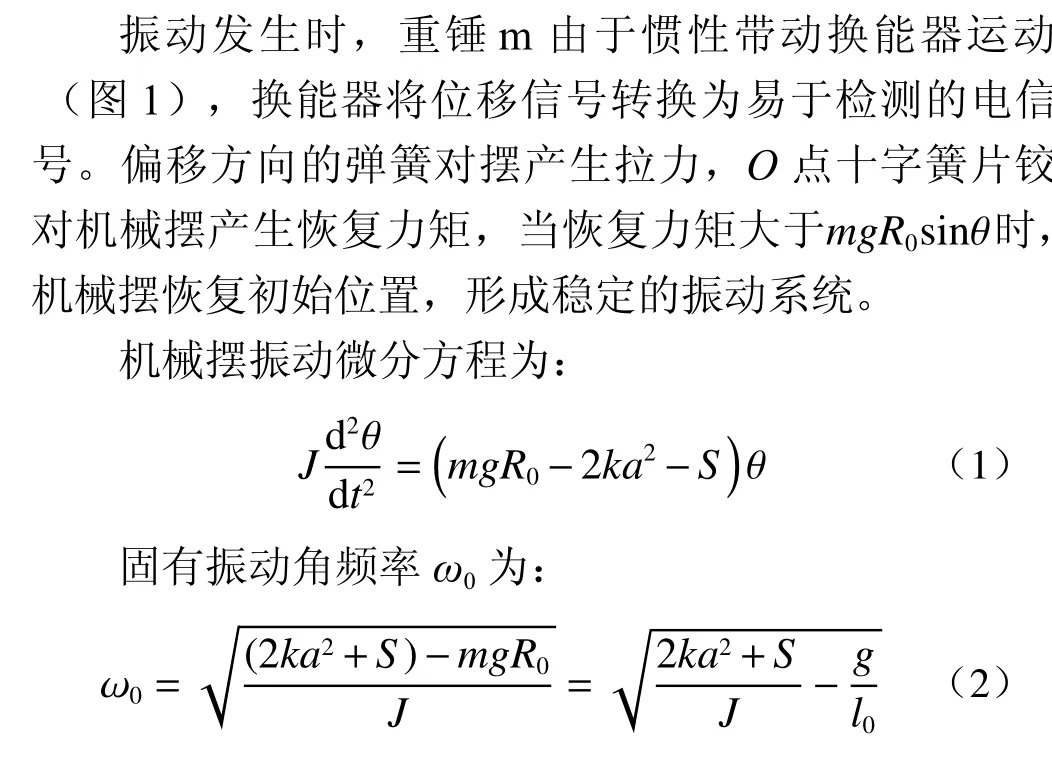

1.2 差容位移传感器结构

差容位移传感器结构如图2 所示,其优点为结构简单,易于加工,测量精度高(杜青,2018)。振动时,机械摆由于惯性带动电容板运动,间距由初始的d0变为d,3 块平行金属板组成的电容器将被测振动信号转换为电容,通过解调电路转换为易于测量的电压信号(刘洋君,2009)。

图1 地震计机械摆工作原理Fig. 1 Working principle of seismometer mechanical pendulum

图2 差容位移传感器示意Fig. 2 Indication of tolerance displacement sensor

1.3 地震计机械摆结构

机械摆三维模型如图3 所示,由尼龙柱、磁钢、电容板、线圈、质量块、磁钢座、支撑簧片、摆动支架、十字簧片组成。磁钢座固定安装,当发生振动时,质量块由于惯性带动摆动支架上的中间电容板运动,将振动信号转换为电信号,同时线圈在磁钢中运动,为电路提供反馈。

图3 机械摆Fig. 3 Mechanical Pendulum

2 有限元分析与优化

2.1 机械摆有限元模型分析

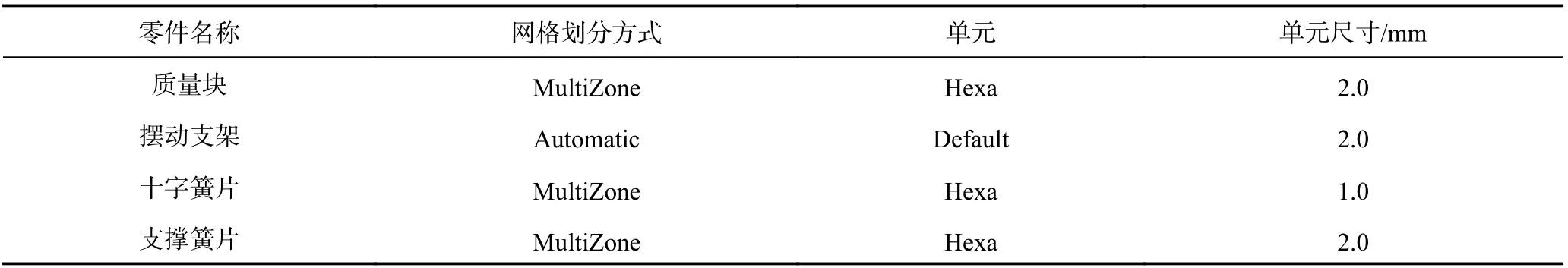

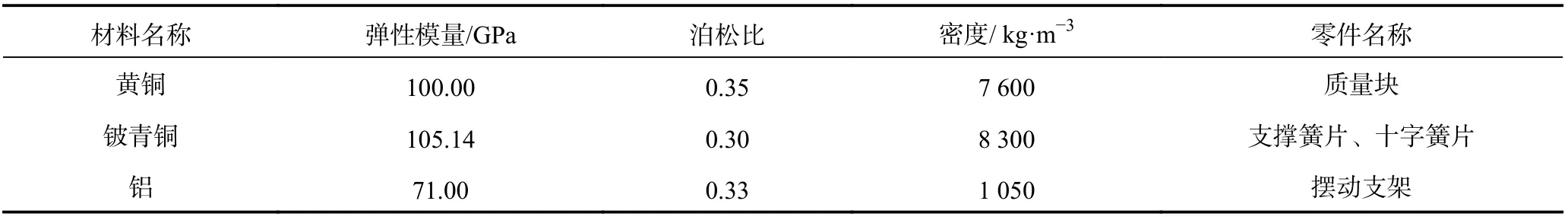

有限元分析中网格划分直接影响计算速度和精度(潘洪良,2006;蔡萌等,2014)。机械摆结构中各部分零件结构不同,仅使用默认的网格划分方式不满足要求,所以需设置与各部分结构匹配的网格划分方式和单元尺寸,网格划分设置如表1 所示。材料设置是有限元分析重要步骤,本模型涉及的材料均较常见,材料参数如表2 所示。

表1 机械摆网格划分Table 1 Mesh generation of mechanical pendulum

表2 材料参数Table 2 Material parameters

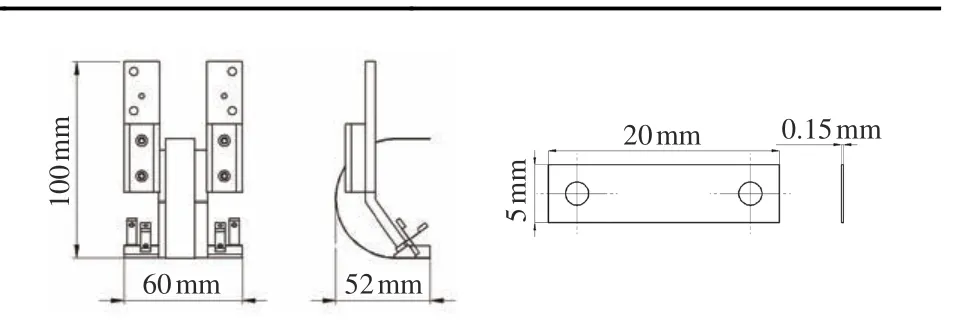

有限元分析过程中,各部分结构尺寸参数作为关键因素,对分析结果的影响较大,机械摆分析模型整体尺寸与簧片原始尺寸如图4 所示。

图4 机械摆实体尺寸Fig. 4 Solid dimensions of mechanical pendulums

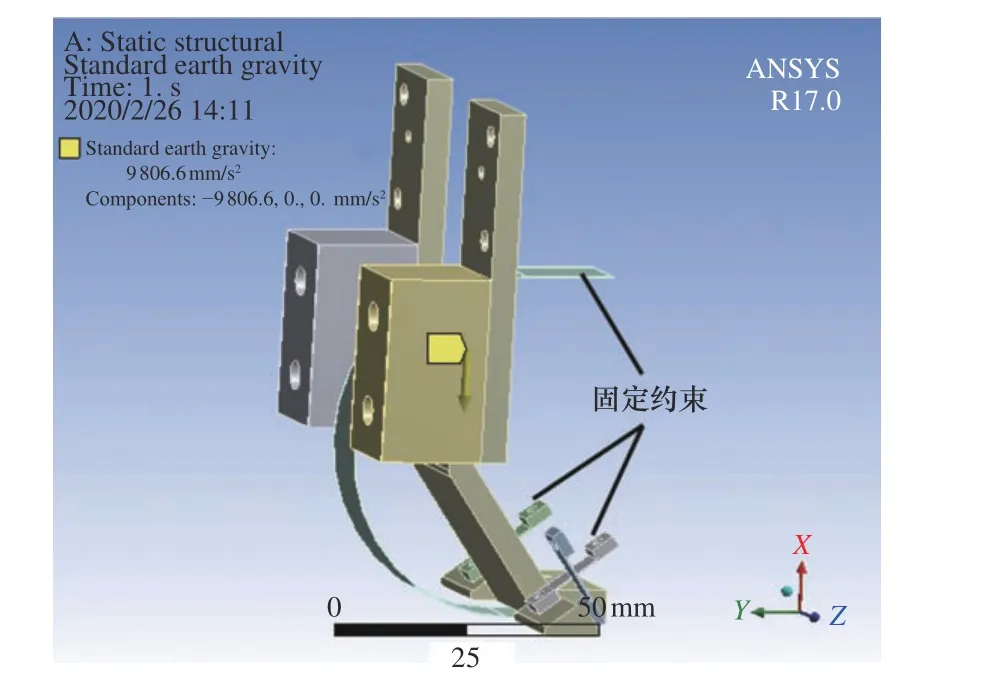

静力分析过程中,由于地震计机械摆根据惯性原理设计,因此需对机械摆施加惯性荷载。ANSYS 中提供了Stand Earth Gravity 的惯性荷载,荷载大小为9 806 mm/s2,方向沿x轴负向,同时需在支撑簧片与十字簧片一端施加固定约束。由式(3)和式(5)可知,质量块和十字簧片是影响固有频率的关键结构,摆动支架与支撑簧片是保持结构稳定的重要部件,因此在有限元模型分析中均保留上述部件。机械摆有限元模型简化、施加荷载与约束情况如图5 所示。

图5 机械摆分析模型Fig. 5 Analytical Model of mechanical pendulum

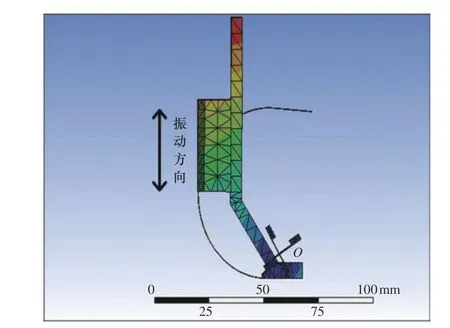

一阶模态是外力激励频率与物体固有频率相等时出现的,一阶模态对应特定的固有频率、模态振型(潘洪良,2006)。机械摆结构一阶模态主振型为围绕十字簧片铰中心O 点的上下振动,如图6 所示。

图6 机械摆一阶振型Fig. 6 First-order mode of mechanical pendulum

2.2 仿真分析结果

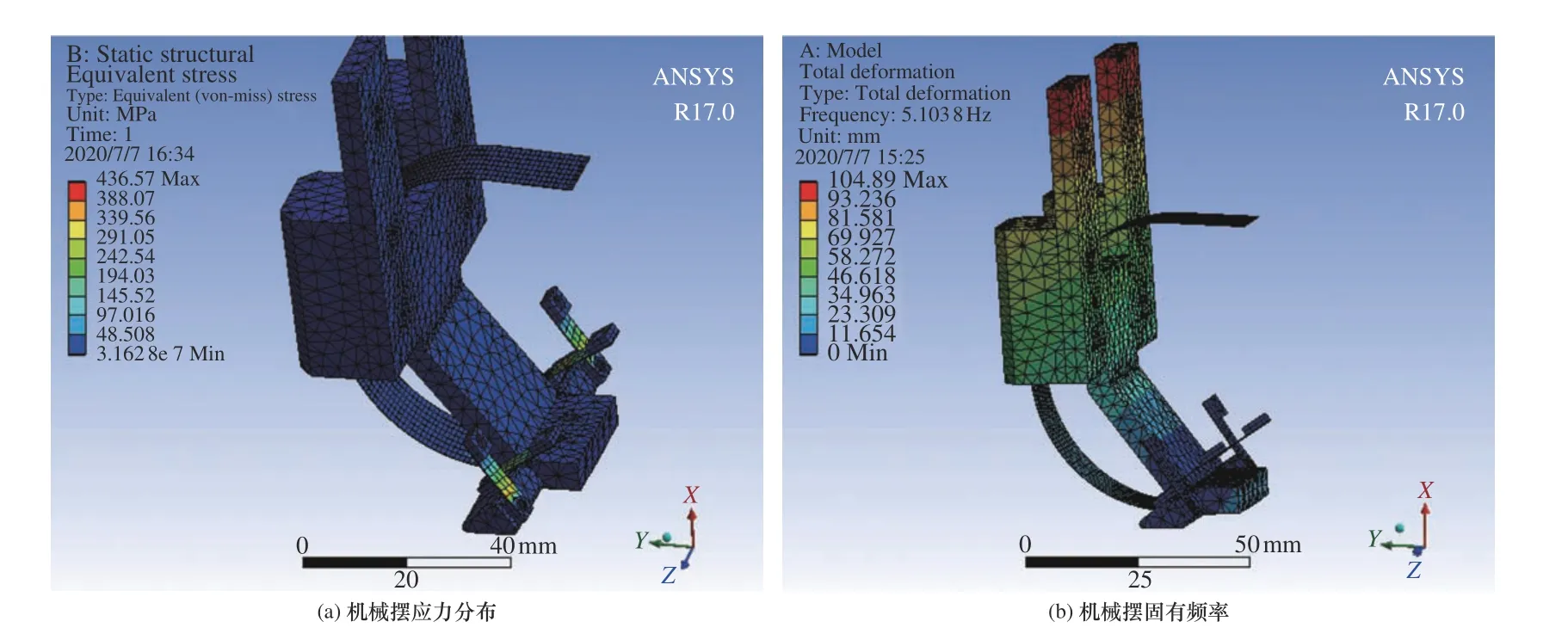

对机械摆进行静应力分析,结果如图7(a)所示。结构应力主要集中在十字簧片,最大值为436.57 MPa,簧片材料铍青铜屈服强度为1 000 MPa,满足最大受力点应力值小于材料屈服强度的要求。固有频率为5.1 Hz,如图7(b)所示。

图7 机械摆仿真分析结果Fig. 7 Simulation analysis result of mechanical pendulum

由式(3)和式(5)可知,机械摆十字簧片尺寸是影响固有频率的关键因素。因此可通过改变簧片尺寸得到相应的机械摆固有频率,簧片厚度由于加工精度限制统一设为0.15 mm。

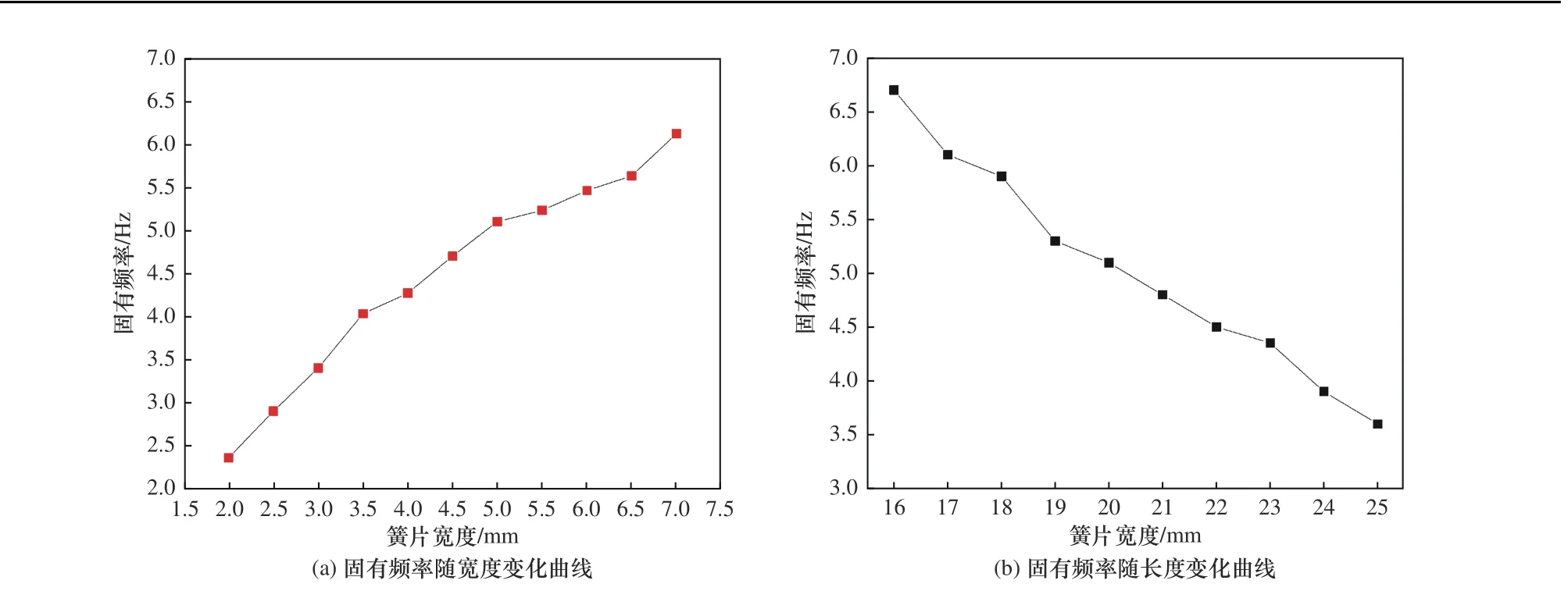

在机械摆模型中将簧片长度固定为20 mm,设置簧片宽度按0.5 mm 梯度由2 mm 增至7 mm,仿真分析结果如图8(a)所示。由图8(a)可知,随着簧片宽度的增加,机械摆固有频率由2.3 Hz 增至6.1 Hz。模型中簧片宽度固定为5 mm,设置簧片长度按1 mm 梯度由16 mm 增至25 mm,仿真分析结果如图8(b)所示,由图8(b)可知,随着簧片长度的增加,机械摆固有频率由6.7 Hz 减至3.6 Hz。系统固有频率与十字簧片宽度呈正比关系,与簧片长度呈反比关系,仿真分析结果与理论分析结果一致。

图8 机械摆固有频率与簧片尺寸关系曲线Fig. 8 Curve of relation between natural frequency of mechanical pendulum and Reed size

2.3 优化设计

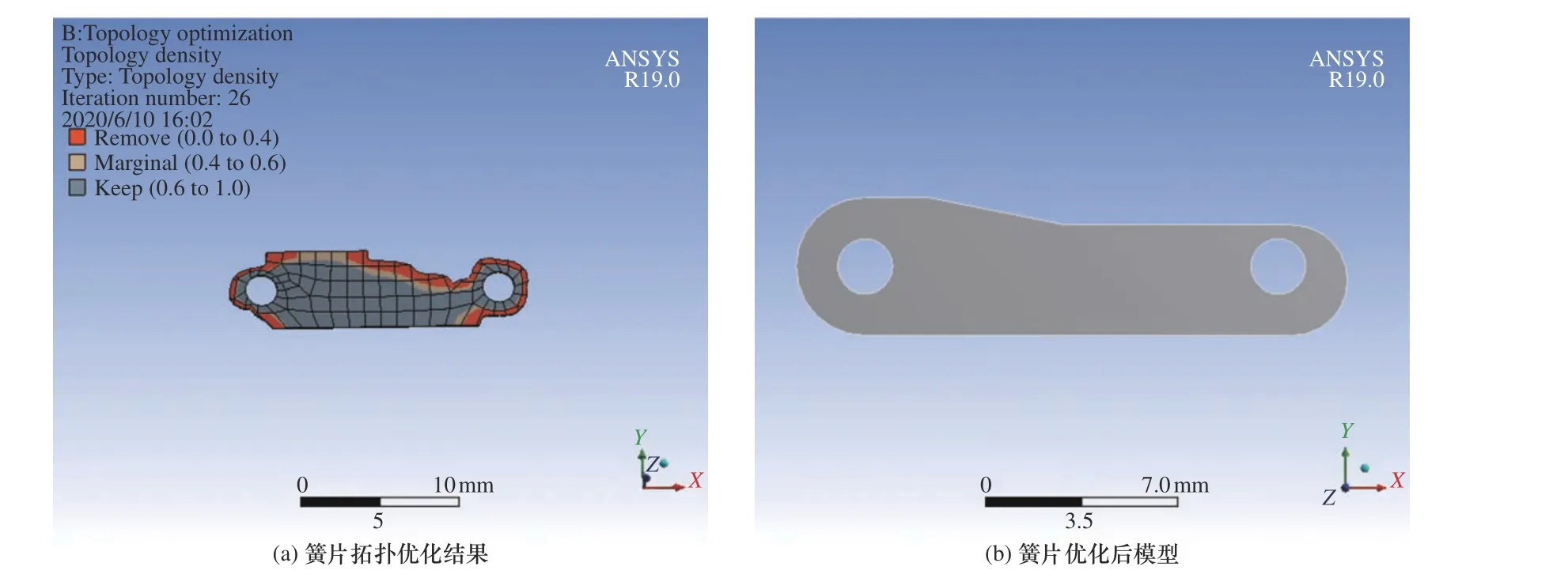

对机械摆簧片进行优化设计,调用ANSYS 拓扑形状优化模块Shape Optimization 优化簧片结构。设置减重比例时,如果参数过高会使簧片形状不完整,通过测试获得完整簧片优化结构的最大减重比例为20%,分析结果如图9(a)所示,其中Remove 部分表示可去除材料,Marginal 部分表示自处理区域,根据分析目标实际情况进行保留或去除,Keep 部分表示保留材料的区域。分析结果显示,当簧片宽度减小而长度与厚度不变时,簧片固有频率降低。拓扑优化后簧片模型如图9(b)所示。

图9 簧片拓扑优化Fig. 9 Topology optimization of Reed

2.4 机械摆仿真测试

机械摆优化后分析结果如图10 所示,优化后簧片最大应力增至515.56 MPa,小于铍青铜屈服强度1 000 MPa。通过固有频率分析发现优化后机械摆固有频率由5.1 Hz 降至4 Hz,降低了21%。

图10 机械摆优化后仿真分析结果Fig. 10 The result of simulation analysis after optimization of mechanical pendulum

3 机械摆试验测试

3.1 固有频率试验测试

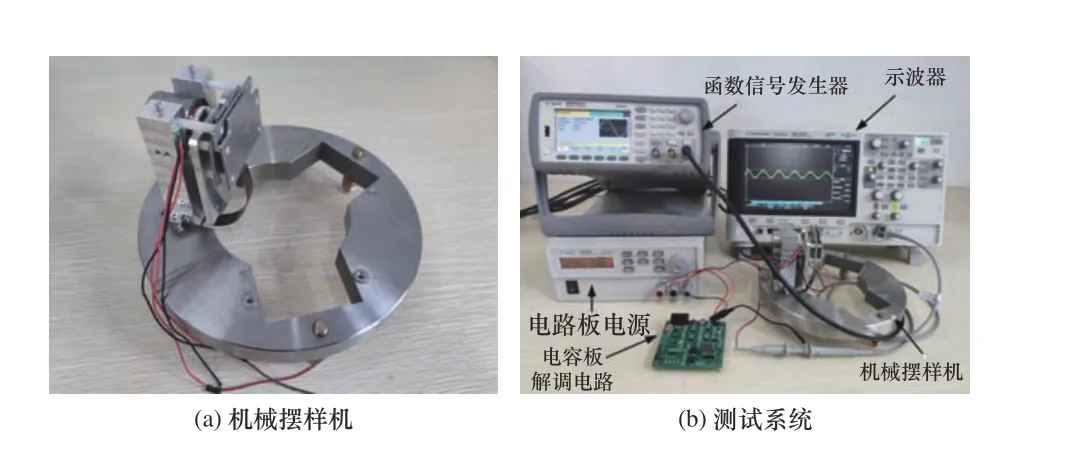

测试系统如图11 所示,安装地震计机械摆测试样机,函数信号发生器向校准线圈输入正弦信号,使机械摆产生受迫振动,电容板之间的距离发生变化,解调电路的输出电压值通过示波器显示。如果试验中输入信号电压过高,会使机械摆产生强烈振动,进而导致样机损坏,因此须控制输入信号电压值。

图11 机械摆固有频率测试系统Fig. 11 Test System for natural frequency of mechanical pendulum

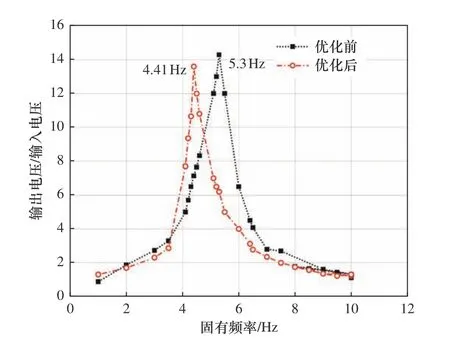

采用正弦标定法对优化前后机械摆进行幅频响应测试。测试设备包括33500B 函数信号发生器、电容板解调电路、DSO-X2012A 示波器。测试频率范围设置为1~10 Hz,分别记录机械摆优化前后不同输出电压下的频率值,机械摆固有频率测试曲线如图12 所示。

由图12 可知,优化后的机械摆固有频率由5.3 Hz降至4.4 Hz,降低了17%,与有限元仿真分析结果稍有误差。

图12 机械摆固有频率测试曲线Fig. 12 Test Curve of natural frequency of mechanical pendulum

3.2 试验误差分析

试验测得机械摆固有频率与仿真分析结果存在一定误差,主要原因包括:(1)机械摆零件在加工过程产生一定尺寸误差,且在装配过程中也存在误差;(2)影响十字簧片转动惯量与转动刚度的关键参数为簧片材料属性与外观尺寸,这些参数受螺钉预紧力、材料应力、零件加工误差等因素影响,使试验结果产生误差;(3)试验数据采集与分析设备精度会造成一定误差。

4 结语

针对差容式地震计机械摆固有频率高的问题,本文提出采用拓扑优化簧片的机械摆结构。通过理论分析得出影响机械摆固有频率的关键参数,采用ANSYS 软件对机械摆结构进行优化。优化后的机械摆固有频率降低了17%,由5.3 Hz 降至4.4 Hz,试验结果与仿真分析结果共同验证了优化后机械摆固有频率降低,使结构优化过程更具参考价值。