一种管道风速在线检测系统的原理及试验研究

2021-04-14左丽

左丽

(徐州众凯机电设备制造有限公司,江苏 徐州 221004)

风速仪是测量空气流速的仪器,广泛应用于各领域,如电力、钢铁、石化、节能等行业。现场风速测量装置按原理主要分为热球式、叶轮式和压差式。

热球式主要原理是探头设定了一个恒定的温度,空气流过探头后会带走热量,这时探头会被加热至设定温度,此过程中会有电信号被仪器收集,并依此换算出风速。此方法的优点是灵敏度高,量程较大,适应环境测量,缺点是探头中连接热球的铂丝比较脆弱,使用中容易造成探头损坏,无法修复。

叶轮式主要靠风吹动叶轮转动,产生电磁信号来测量,这种方法的优点是仪器比较耐用,常用于长期测量,气象观测中所用的三杯式风速仪也是相同的原理,缺点是测试精度较低、灵敏度稍差,不适合细小风速变化的测试。

压差式是流体力学中测量流速的经典方法,主要依靠皮托管和压差计测量出动压,再根据伯努利方程计算流速。此方法灵敏度高,主要用在风管中测量风速,但对流场均匀性要求较高,管内含物料和粉尘时,容易造成检测设备堵塞,影响测量数据的稳定性。

本文介绍一种新型压差式气体流速流量在线检测设备,可有效避免检测设备堵塞,不仅适用于清洁气流风速测量,而且可用于含物料、粉尘气体及高温、高湿气体的流速流量检测及控制,测量数据稳定、响应迅速、维护便捷,可实时将数据传输到工厂中央控制室,为实现智能化生产提供技术保障。

1 测量原理

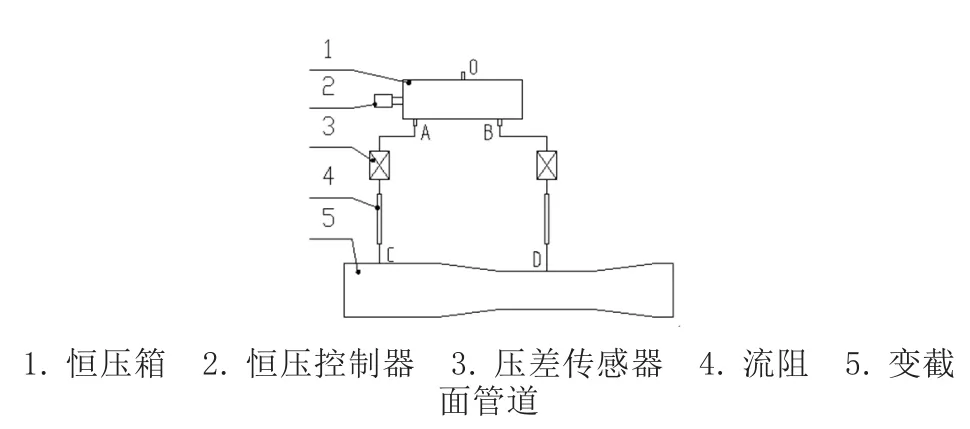

新型压差式风速在线检测系统测量原理如图1所示。

检测用的空气从恒压箱入口O点进入恒压箱,在恒压控制器控制之下,恒压箱内保持恒定压力P0。P0大于C点处压力P1,且大于D点处压力P2,在AC管段,压差带动检测用的气体从恒压箱出口A流向被测管道内C点,同理空气从恒压箱出口B点流向被测管道内D点,采用压差传感器采集AC、BD段压差,可得到C点处压力P1和D点处压力P2,结合C和D处管道截面积,可以得到管道内C点所在截面的流体速度,及待测管道的风速。因气阻的存在,从恒压箱流入管道内的气流流量十分微小,对管道内待测气流的影响可忽略,检测气流保证C、D点处无粉尘或物料堆积堵塞即可。

图1 新型压差式风速在线检测系统测量原理

A1、A2为C、D所在截面积,v1、v2为C、D截面流体速度。

根据流体恒定总流能量方程(伯努利方程):

p:管道内气体密度,

g:重力加速度。

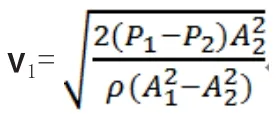

(1)、(2)两式联立,可得到C点所在截面流体速度即管道风速v1。

2 测量装置工作原理

新型压差式风速在线检测系统工作原理如图2所示。

图2 新型压差式风速在线检测系统工作原理

检测气流经过滤和压力平衡,使测量更为精确稳定。数据采集采用微差压传感器,测量精度达0.01Pa。采用数据经滤波处理及一系列运算后得到风速数据,以RS485信号传输至电脑终端。

3 试验装置及数据

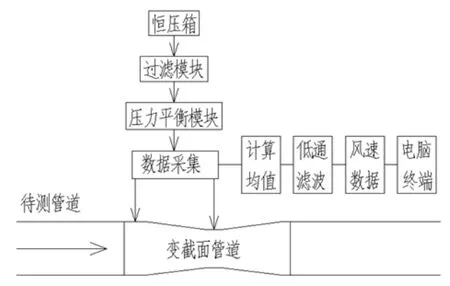

试验装置由风速在线检测系统、检测系统两端直管道、风机和叶轮式风速仪组成,试验管道直径为φ350mm。试验方法为改变风机频率,以改变管道内风速,将风速在线检测系统得到的风速与叶轮式风速仪测试数据进行比较,分析风速在线检测系统与叶轮式风速仪测试数据之间的差值百分比。为与叶轮式风速仪测试数据进行比较,实验管道内气流采用常温常压空气,气流不带物料。

试验中随着风机频率的改变,风速在线检测系统的检测数据反应灵敏,可在2s内完成数据响应,而叶轮式风速仪完成数据响应需60s以上。

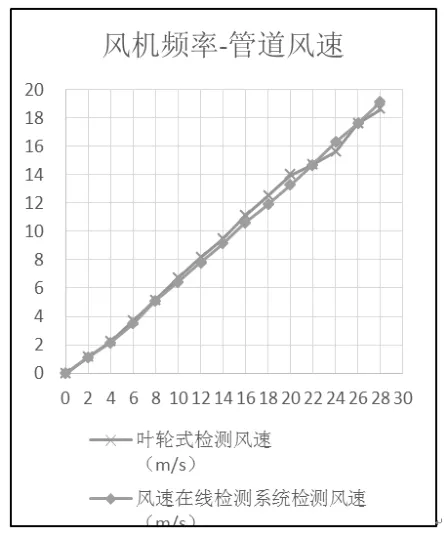

实验数据如表1和图3所示。

由图表可以看到,新型压差式风速在线检测系统与叶轮式风速仪相比,两种风速测量方式的数据差值百分比在5%以内,满足工程使用的要求,而且因风机频率变化与管道内实际风量成正比,新型压差式风速在线检测系统的测量数据与实际风速有更好的线性关系,而叶轮式风速仪在风速较大时与实际风速的线性关系较差。

表1 风速检测数据表格

图3 风速检测数据图表

4 结语

(1)新型压差式风速在线检测系统与叶轮式风速仪相比较,两种测量方式的数据差值百分比在5%以内,满足工程使用的要求。

(2)风速在线检测系统检测数据与实际风速的线性关系优于叶轮式风速仪。

(3)风速在线检测系统反应灵敏,响应速度快。

(4)风速在线检测系统采用气流吹入式检测方式,有效避免检测点处灰尘和物料料堆积堵塞,可用于除尘管道、稀相气力输送管道的风速在线检测。