发电厂超滤系统异常现象原因分析及改进

2021-04-14浙江浙能长兴天然气热电有限公司王立刚袁俊杰国网浙江省电力有限公司电力科学研究院冯礼奎

浙江浙能长兴天然气热电有限公司 王立刚 袁俊杰 国网浙江省电力有限公司电力科学研究院 冯礼奎

火力发电厂锅炉补给水需提供优质除盐水以保证机组安全运行,越来越多的电厂采用机械过滤+超滤+反渗透系统作为锅炉补给水预脱盐的处理工序。超滤是一种膜分离技术,在一定的压力下,水、无机盐和小分子物质能够穿过一定孔径的过滤膜,而悬浮物、大分子和胶体物质、细菌和微生物等杂质被截留,从而达到过滤效果。在超滤+反渗透系统中,超滤装置的稳定可靠运行是维持反渗透膜长期稳定运行、避免反渗透膜污堵的前提和保障。

由于超滤过滤精度为0.002~0.1μm,如果原水中有大颗粒物质或者机械颗粒就会堵塞超滤孔眼,从而加大跨膜压差,甚至会损坏超滤膜,因此超滤系统一般会设有前置过滤器,如双层滤料过滤器、活性炭过滤器、盘滤、自清洗过滤器等,其中自清洗过滤器不需外接任何能源就可以自动清洗排污,其优点主要有:利用水压自我清洗、清洗时间短、清洗过滤损失水量小(只占产水量的0.08~0.6%),过滤精度可达10~3000μm,工作压力可达1.0~1.6MPa,单台流量4~4160m3/h,可满足超滤膜装置进水需求。

1 系统概况及存在的问题及分析

设备参数:某电厂为2×435MW 天然气-蒸汽联合循环发电机组,其锅炉补给水处理工艺采用高密度沉淀池和V 型滤池预处理+超滤和反渗透膜处理+一级除盐和混床的离子交换处理的运行方式。超滤系统设计出力为4×176m3/h(15℃),其中超滤膜元件采用荷兰Norit 内压式中空纤维膜,工作压力为0.3MPa,每一列超滤装置前串联配置一套自清洗过滤器。自清洗过滤器采用以色列ARKAL叠片式过滤器,每套3只滤头、每只滤头由5组叠片式滤元组成过滤精度100μm,壳体设计压力0.45MPa[1]。另外,自清洗过滤器滤头进水三通阀采用以色列多诺特型号为58P 的反冲洗阀,该阀门为隔膜密封式阀门,标准工作压力为0.2~1.0MPa。

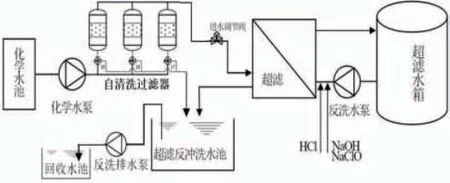

系统流程:超滤系统采用全自动程控运行方式,每运行30min 进行常规反洗1次,反洗14个周期进行一次加强反洗。具体顺控步序为:系统备用→(产水→常规反洗)×14个周期→产水→加强反洗1(NaOH+NaClO)→(产水→常规反洗)×14个周期→产水→加强反洗2(HCl)。正常情况下,超滤膜装置一直按以上步骤重复进行运行(图1)。当超滤膜装置进行常规反洗时,超滤膜装置进口调节阀关闭(即自清洗过滤器出水通道关闭),此时自清洗过滤器按照程序控制同时进行反冲洗,每只滤头设置冲洗时间20s,三只共计60s;当超滤膜装置加强反洗时化学水泵设置连锁停运,自清洗过滤器不进行反冲洗。

图1 超滤系统工艺流程图

产生水锤冲击:超滤系统在常规反洗时,程序设定本体反冲洗时间为60s,自清洗过滤器反冲洗时间同样为60s,查阅超滤系统历史运行数据可看出,在反冲洗运行过程中,超滤本体冲洗60s 为反洗水泵运行时间,而超滤装置进水调节阀的隔断,即从关闭到打开需要的实际时间约115s,远大于自清洗过滤器的反冲洗时间,当自清洗过滤器反冲洗结束时,超滤装置进水调节阀仍处于关闭状态。因此存在只有一套超滤装置运行时,在常规反洗状态下,自清洗过滤器反冲洗结束时超滤本体装置仍在反冲洗中,超滤装置进口调节阀处于关闭状态。在此期间,化学清水泵至自清洗过滤器的管道及设备产生憋压的情况;当超滤装置进口调节阀打开的瞬间,出现如图2所示的流量和压力剧烈波动的异常情况,容易发生水锤冲击[2],导致设备损坏。

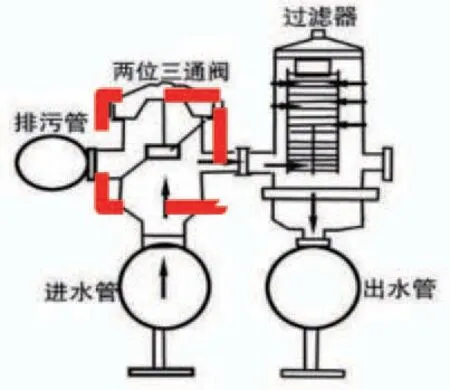

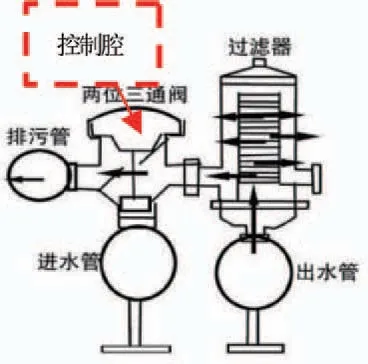

自清洗过滤器振动:该厂超滤自清洗过滤器在投运初期运行及反洗过程一切正常,运行一段时间后进水三通阀在切换至反洗模式时,瞬间会产生持续的、剧烈的震动,导致管路连接处出现裂纹裂缝、连接处产生渗漏的情况。自清洗过滤器进水三通隔膜阀是自清洗过滤器的重要部件之一,其的工作原理为:在过滤模式下(图3),控制器发出控制腔泄压指令,控制腔内的压缩空气排空,反冲洗阀内部介质压力顶起隔膜,左右水路相通,压力为0.2~0.3MPa,此时排污口处于关闭状态;在反冲洗模式下(图4),三只三通阀其中一只控制器发出控制腔加压指令,控制腔内充入压缩空气使隔膜下压,切断左右通路,而排污口开启,此时由另外两只滤头出水为这一只反冲洗状态的滤头提供反冲洗进水,由排污口排出过滤器滤头内的杂质。

图3 自清洗过滤器过滤模式下侧视图

图4 自清洗过滤器反冲洗模式下侧视图

反洗排水池排水泵结垢:超滤系统运行一段时间后发现超滤反洗排水池排水泵出力明显降低,检修解体检查发现水泵及管道存在严重结垢情况。结合垢样及水质的分析结果,判定为碳酸钙和碳酸镁垢[3]。通过超滤系统加强反洗的历史记录得出,7月份加碱反洗次数为88次,加酸次数为45次,8月份加碱次数为98次,加酸57次,两个月碱和酸的加入总量分别11.55m3和5.42m3。查阅运行控制逻辑发现,超滤系统逻辑设置每14个周期碱洗和酸洗切换运行,当系统停运再次启动后默认下一次加强反洗由碱洗开始,因制水量较小的原因超滤系统经常性启停,发生未运行至酸洗步骤系统已停运,待下次启动运行至加强反洗时仍为碱洗(本应酸洗)。最终导致碱加入量大于酸加入量,反洗排水池pH 值检测最高值达到10以上,平均值为9.8(图6)。较高的非碳酸盐碱度导致空气中的CO2大量溶于水中并转换为碳酸根,使水中碳酸钙超过它的溶解度以过饱和的状态存在于水中,又因为排水泵运行期间水温上升、碳酸钙溶解度降低,逐渐在泵体及出口管道沉积。

2 改进措施

针对超滤系统在运行过程中存在的管道憋压、反洗排水泵结垢现象,结合上述原因分析,制定以下改进措施:

反洗控制优化:对超滤系统的反冲洗时间进行优化,超滤系统常规反洗时,将自清洗过滤器每只滤头的反冲洗时间从20s 延长至40s,即自清洗过滤器总的反冲洗时间由60s 延长至120s,同时将第三只滤头(最后反冲洗)的三通阀C 动作时间与超滤膜装置进水调节阀设置连锁,当进水调节阀开度到达30%时,三通阀C 才开始动作,即从反冲洗模式切换为过滤模式,保证了系统进水畅通,进水压力和流量剧烈波动的情况消除(图5),解决单套超滤运行时存在憋压后产生水锤冲击的问题。

图5 单套超滤常规反洗时逻辑更改后的运行参数情况

备件更换:对自清洗过滤器三通阀的切换过程原理分析得出,在三通阀切换状态的瞬间,因左右水路会相遇、产生撞击,而系统仪用控制压缩空气压力约为0.75MPa,远大于水压0.2~0.3MPa,控制腔加压和泄压过程理论上应为迅速短暂,与实际产生持续、剧烈的震动情况不符。经排查发现,三通阀的控制电磁阀在泄压管路末端口安装了铜制的空气消音器,长期运行消音器的孔眼发生污堵,造成三通阀控制腔泄压时排气不畅,自清洗过滤器在反冲洗时出现三通阀泄压动作受阻,隔膜膜片无法快速到位隔断进水,上游进水与从过滤单元反向流入的反冲洗水相遇会导致剧烈震动。对该消音器进行更换后,震动异常现象得以消除。

运行逻辑优化:针对加强碱洗次数大于酸洗次数而导致的反洗排水泵结垢问题,对超滤膜装置的自动运行程序逻辑进行优化,将超滤系统的运行逻辑进行了重新设置,将常规反洗设置成14周期+碱洗1次+常规反洗14周期+酸洗1次为一个整体,无论系统如何启停,反洗流程以此为一个整体大循环。实施后酸洗和碱洗次数持平,酸碱加入量恢复平衡,优化调整后超滤反洗排水池pH 从均值9.8降低至8.0以下,pH 明显降低(图7),水质得到明显好转[4],通过对水质进行持续的监督,发现水质结垢的情况得以解决。

图6 水泵结垢期间水质情况图

图7 实施改进后的排水水质

3 结语

超滤系统作为锅炉补给水预脱盐处理的第一步,设备运行的稳定性、安全性对是否能够提供合格的锅炉补给水具有重要意义,通过对系统运行方式的不断优化,采取了对运行时间、逻辑调整等一系列运行和维护措施,实现了超滤系统的高效稳定安全运行。