高黎贡山隧道敞开式TBM穿越高压富水软弱破碎蚀变构造带施工技术

2021-04-14王亚锋蒋佳运

王亚锋, 曾 劲, 蒋佳运

(1. 中铁隧道股份有限公司, 河南 郑州 450001; 2. 云桂铁路云南有限责任公司, 云南 昆明 650000)

0 引言

TBM施工具有快速、优质、高效、安全、环保、自动化等优点,目前已广泛应用在国内各长大隧道(洞)工程中[1-2]。但TBM也因其自身结构特点存在一些不足之处,如进洞后改造困难、工法转换困难、地质条件适应性差等[2-5]。因TBM无法适应地质而导致施工失败的情况,国内外时有发生,如昆明掌鸠河引水工程上公山隧洞、台湾坪林公路隧道、印度Dul Hasti水电工程引水隧洞等[6],其中大多数都是TBM通过不良地质地段时发生了突水、塌方、卡机等工程难题,严重影响了工程安全、质量、经济与社会效益。

自我国使用TBM进行隧道(洞)施工以来,针对复杂地质条件下的TBM施工技术,很多学者进行了不同方面的研究。王梦恕等[7-8]对敞开式TBM在特硬岩、软岩及断层破碎带等不良地质的施工技术进行深刻分析,并针对TBM卡机脱困施工技术进行了阐述。杨晓迎等[9]以辽宁大伙房输水工程为例,对深埋地层TBM卡机问题进行了分析,采用导洞法绕到刀盘前方人工开挖,衬砌完成后TBM步进通过。董泗龙[10]以某供水工程为例,介绍了固结灌浆及超前管棚预注浆的脱困处理。邓青力[11]以中天山隧道为例,采用自进式锚杆及化学注浆方法处理TBM卡机问题。徐虎城[12]以新疆某引水工程为例, 通过超前地质预报和化学灌浆相结合的方法使TBM顺利脱困。何春保等[13]依托兰渝铁路建设,对高地应力软岩变形机制及施工控制进行了研究。为应对不良地质,也有不少学者在TBM设计方面进行了研究。西康铁路秦岭隧道TB880E型TBM采用液压马达驱动刀盘慢速旋转,用于换刀、检修、脱困等。邢阿龙等[14]对锦屏二级水电站φ12.43 m TBM指形护盾现场改造。洪开荣等[15]对高黎贡山隧道φ9.03 m TBM的隐藏式超前钻机、前置式喷射混凝土等关键技术进行研究和创新。

虽然已有学者、专家对TBM在节理密集带、断层破碎带等不良地质条件下的卡机脱困、设备改造等方面进行了技术研究,但尚未有TBM在高压富水软弱破碎蚀变构造带这类极端复杂地质条件下施工的相关研究。本文依托大瑞铁路高黎贡山隧道出口TBM施工案例,结合现场地质条件,总结研究出对于此类不良地质,采用侧壁导坑超前泄水降压、原位超前加固、盾体区域扩挖脱困等措施,最终TBM脱困通过。

1 工程概况

大理至瑞丽铁路位于云南省西部地区,东起广大铁路终点大理站,西至瑞丽,线路全长约330 km。其中,高黎贡山隧道位于保山与龙陵之间,是全线的重点控制性工程。大瑞铁路线路示意如图1所示。

图1 大瑞铁路线路示意图

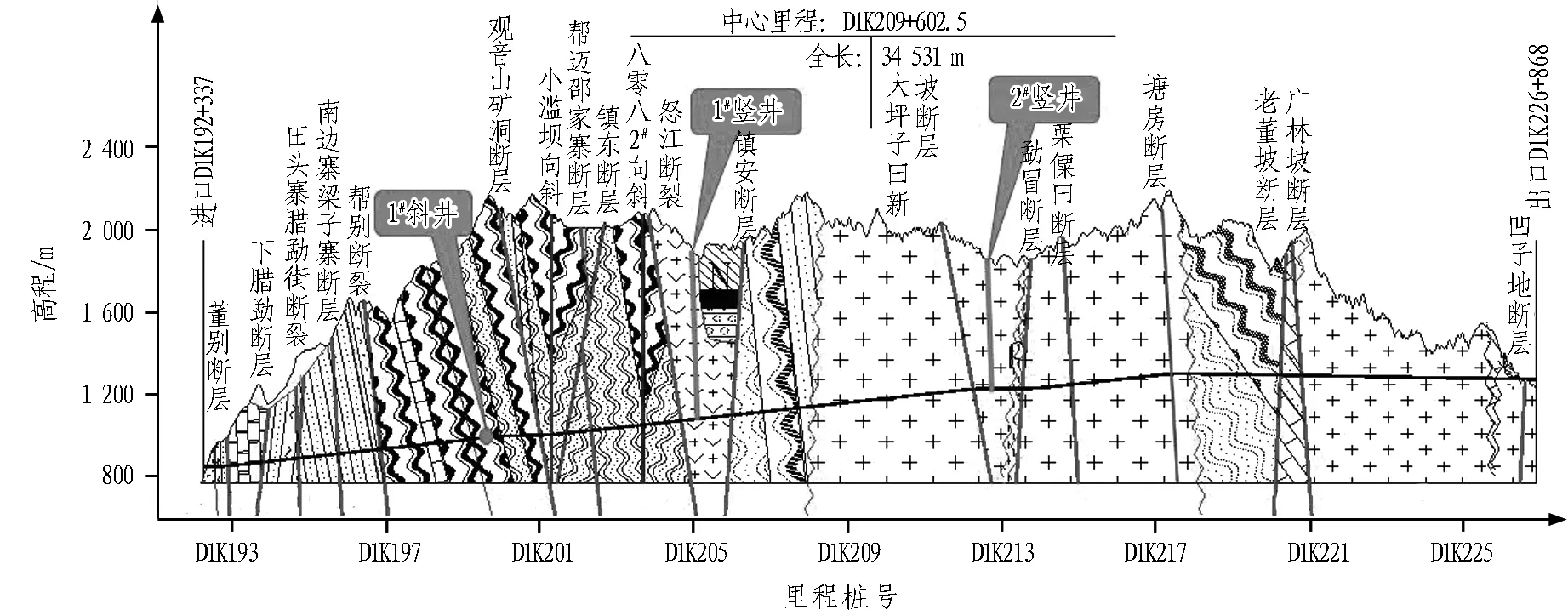

由中铁隧道局承建的高黎贡山隧道全长34.538 km,最大埋深1 155 m,位于喜马拉雅地震带,受印度洋板块与亚欧板块碰撞挤压,地形地质条件极为复杂,具有高地热、高地应力、高地震烈度、活跃的新构造运动、活跃的地热水环境、活跃的外动力地质条件和活跃的岸坡浅表改造过程等“三高”、“四活跃”的特征。全隧共分布17套地层岩性,19条断层,几乎涵盖了所有隧道施工不良地质和重大风险,堪称隧道建设“地质博物馆”。高黎贡山隧道地质纵断面见图2。

图2 高黎贡山隧道地质纵断面图

高黎贡山隧道出口段采用TBM+钻爆法联合施工,正洞、平导分别采用开挖直径9.03、6.39 m的敞开式TBM掘进施工。其中,正洞TBM计划掘进12 546 m,已掘进6 066 m; 平导计划掘进10 623 m,已掘进5 872 m。

2019年8月27日,平导TBM掘进至里程PDZK221+481处时出现大推力无法推进现象(该段正常推力为7 000~8 000 kN,加大至12 000 kN仍无法推动,转矩为980 kN·m,转速为4 r/min),判断为围岩变形护盾被卡,随后掌子面出现溜坍,大量泥沙状渣体随水流不断从刀盘入口处涌出(见图3),造成隧底大量积渣。同时,TBM护盾及盾尾主梁区域拱部围岩出现沉降,拱部岩体间形成错台(4 cm),顶护盾被围岩挤压下沉,盾尾拱架局部出现扭曲变形。

图3 掌子面溜坍

该不良地质主要表现特征为高压富水、围岩整体松散破碎、遇水泥化蚀变现象明显。采用TBM施工,掘进方面主要存在的问题有掌子面失稳溜坍造成出渣量不可控、皮带机压力超限、泥渣包裹刀盘刀具造成转矩增大致使刀盘被卡、护盾区域破碎围岩变形造成护盾压力大致使护盾被卡、撑靴位置软弱破碎围岩造成撑靴下陷无法提供推进反力以及姿态失控等问题;对于支护,主要存在的问题有钻孔内存在高压顶钻无法穿透不良地质体、盾尾漏渣造成隧底大量积渣清理难度大时间长、破碎围岩变形初期支护侵限、作业空间限制注浆加固困难等。

2 构造带地质情况

2.1 构造带设计地质情况

2.1.1 自然地理概况

本次不良地质测区位于云南高原西部边缘,属高黎贡山脉南延段,东南方向于大雪山附近与怒山余脉相接,属高黎贡山古生界变质岩紧密褶皱和花岗岩体高山区。地面高程为 640~2 340 m,相对高差约 1 700 m,地形起伏大。测区属热带—亚热带季风气候区,日照丰富,雨量充沛,每年 5—10 月为雨季,11月—次年 4 月为旱季,年平均降雨量为 967.1~2 105.7 mm,最大可达2 597.7 mm。

2.1.2 地层岩性

2.1.3 水文地质特征

测区地下水主要为基岩裂隙水,地表局部沟槽少量第四系松散岩类孔隙水,地下水以大气降雨补给为主,局部受地表水体补给。

2.1.4 围岩情况

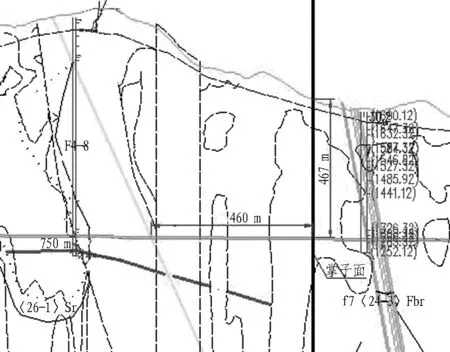

PDZK221+505~+353段原设计为Ⅲ级围岩,埋深约467 m,属中等富水区,岩性为燕山期花岗岩,平均单轴饱和抗压强度为46 MPa,单位体积节理数为3~10条,节理较发育,岩体完整性系数Kv为0.85~0.65,岩体较完整。PDZK221+481处地质纵断面见图4。

图4 PDZK221+481处地质纵断面图

2.2 地质预报情况

PDZK221+481卡机前,针对该洞段采用以下2种物探方式进行超前地质预报。

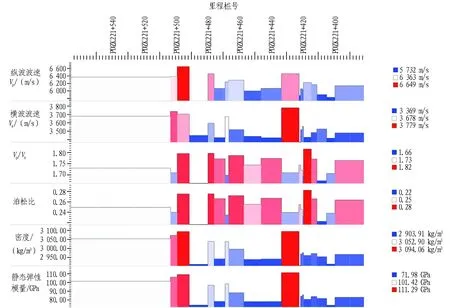

2.2.1 地震波反射法

地震波反射法采用的设备型号为TSP303Plus,单次预报长度为120 m,本次探测里程段PDZK221+501~+381,地震波反射法解析如图5所示。探测结果为: PDZK221+481~+470、PDZK221+466~+459、PDZK221+447~+437、PDZK221+412、PDZK221+404~+390区段节理裂隙发育,岩体较破碎—破碎,局部岩体自稳能力较差;PDZK221+489、PDZK221+470、PDZK221+457、PDZK221+437、PDZK221+413~+410、PDZK221+395、PDZK221+389附近发育地下水。

2.2.2 水平声波反射法

水平声波反射法采用的设备为HSP206型超前地质预报仪及配套分析软件系统。本次探测里程段PDZK221+535~+435,探测前方距离100 m。水平声波反射法解析如图6所示。探测结果为: PDZK221+475~+473、 PDZK221+443~+440段存在反射界面,分析认为上述里程段岩体较完整—较破碎;PDZK221+455~+452段反射界面稍强,分析认为该段围岩局部较破碎,节理裂隙较发育,岩体易沿结构面掉块、坍塌,围岩完整性和稳定性较差。

图5 地震波反射法解析图

图6 水平声波反射法解析图

综合2种物探结果,PDZK221+481处未探测到明显异常,物探结果为岩体节理裂隙发育、较破碎—破碎,局部岩体自稳能力较差,易掉块、坍塌。结合预报及揭示的地质情况,卡机前掘进加强了支护强度及参数控制,采用Ⅴ级围岩支护措施,破碎处增设钢筋排支护,及时喷射混凝土封闭,TBM掘进参数设定为低转速、小推力,使TBM稳步推进。

2.3 实际揭示地质情况

2.3.1 超前钻探

遭遇不良地质后,现场补充了大量超前钻探(包括处治过程中),钻探主要表现为泥浆裹钻、顶钻、孔内喷涌泥渣/水现象,钻孔未穿透不良地质体。根据钻探及揭示围岩情况,判断掌子面前方围岩存在高压富水软弱破碎蚀变构造带不良地质。

2.3.2 实际揭示

该段盾尾揭示围岩为弱—强风化花岗岩,围岩整体较破碎,节理裂隙发育;掌子面揭示强—全风化花岗岩,呈泥沙状(见图7),无水尚可自稳,遇水即泥化呈流塑状。TBM掘进进入该地层后掌子面出现溜坍,随后盾体区域围岩变形致使护盾被卡。卡机后发生突涌,最大涌水量约1 200 m3/h,涌水携带大量泥沙状颗粒物。TBM脱困后掘进过程中,揭示该段围岩整体呈泥沙状(见图8),未扰动前致密,整体自稳能力差,扰动揭示后呈松散泥沙状,遇水泥化。

2.3.3 地质综合分析

根据平导、迂回导坑等钻孔探测情况,推测 PDZK221+481卡机段前方发育高压富水软弱破碎蚀变构造带,该构造带具有岩体破碎、部分泥化、高压富水、易涌突的特征。构造带走向约为 N74°E,与线路走向夹角约 24°,推测构造带大里程侧边界与平导交于 PDZK221+483,与正洞交于 D1K221+553 附近(见图9)。小里程侧边界未探明,推测构造带宽度大于20 m。根据超前钻孔,平导盾尾前方强—强风化花岗岩厚度为3~24 m,迂回导坑洞室前方弱风化花岗岩厚度为5~17 m,正洞盾尾前方强—弱风化花岗岩厚度为0~24 m。

图7 掌子面泥沙状围岩

图8 盾尾揭示松散破碎围岩

图9 构造带大里程侧边界平面图

该段围岩变化突然,刀盘接触构造带后掌子面发生溜坍失稳,引起盾体区域围岩应力重分布,快速沉降收敛致使护盾被抱死,造成本次卡机。

3 构造带卡机处治

3.1 第1阶段(加固及试脱困)

结合现场情况,初步处治方案如下。

1)对盾尾主梁区域围岩进行初期支护加固: ①增设HW100型钢竖撑,间距0.75 m; ②模筑C25混凝土加固。

2)采用盾尾超前管棚注浆+掌子面化学灌浆超前加固围岩: ①拱部90°范围内打设φ76 mm超前管棚(无工作室)对前方围岩超前注浆加固,环向间距为0.3 m,深度为20 m/根,施作2循环,循环间距0.75 m,交叉布置,注浆材料为聚氨酯类化学浆液; ②在刀盘内通过刀孔、刮渣孔对刀盘周边进行超前注浆加固,注浆管采用φ32 mm玻璃纤维管,加固深度为2~5 m,注浆材料为聚氨酯类化学材料。

3)割除顶护盾部分限位块,回收顶护盾试掘进。

4)超前钻孔探测不良地质类型及规模。

超前加固及超前钻探时频繁出现卡钻、泥浆裹钻、顶钻、钻孔涌泥等异常情况致使TBM脱困施工未成功,该阶段用时25 d。

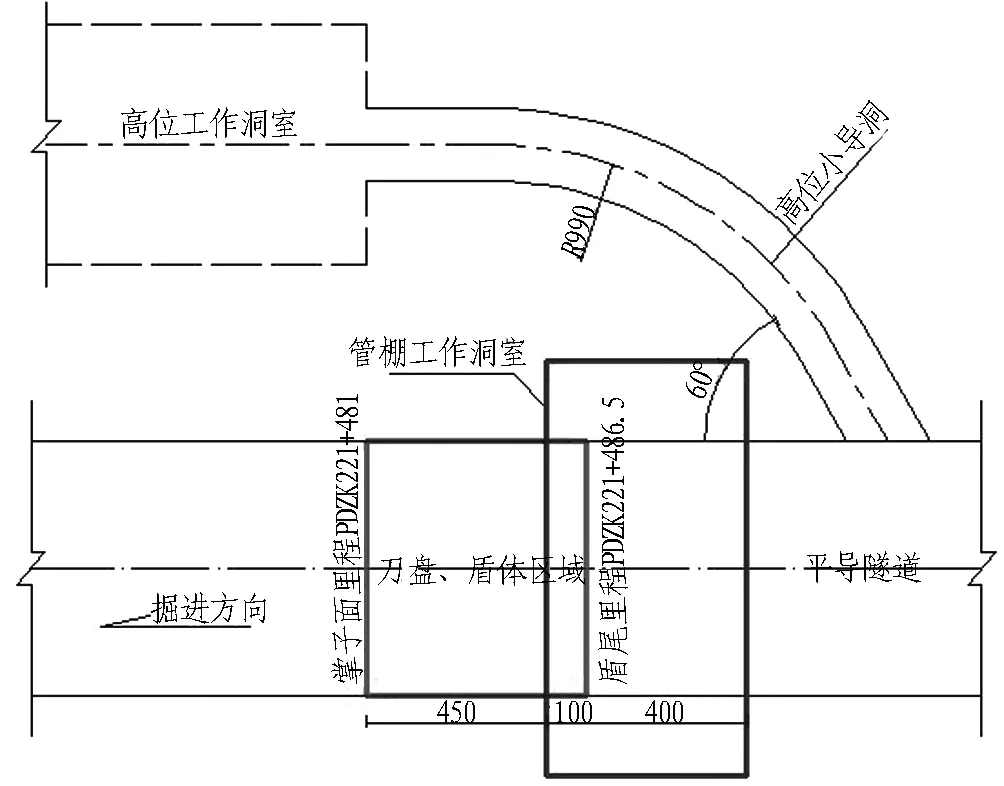

3.2 第2阶段(盾尾高位小导洞、超前管棚)

针对钻孔中存在的问题,分析主要原因为软弱岩体内赋存高压水,结合TBM脱困盾体区域加固及泄水降压需求,制定了在平导盾尾右侧开设高位小导洞+有工作室超前管棚注浆加固的综合处理方案。高位小导洞(见图10)的主要功能是降压、泄水,并为进一步探测TBM前方地质情况提供空间,管棚工作室主要目的是超前加固及后续TBM脱困释放护盾刀盘。

图10 第2阶段方案平面图(单位: cm)

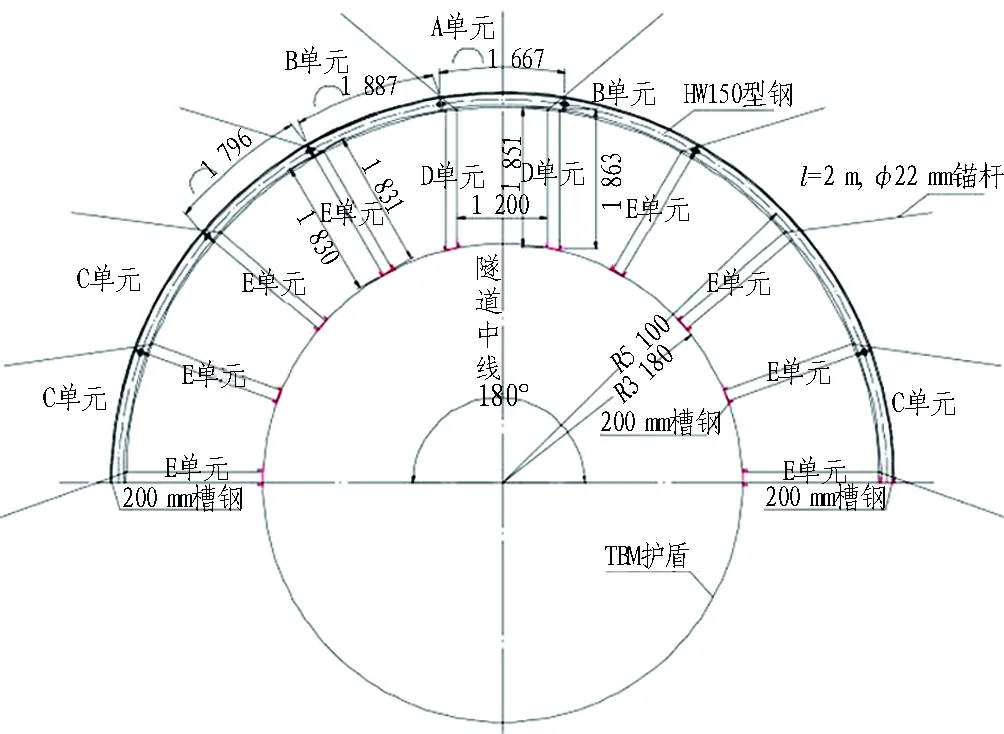

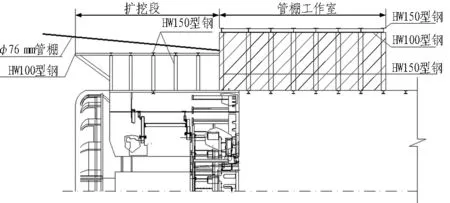

高位小导洞底部位于平导坑底面以上约2.9 m,开挖长度为16.3 m,断面净空尺寸为1.8 m×2.0 m(宽×高),坡度为16%,导洞支护为φ8 mm钢筋网片,HW100型钢拱架、C25喷射混凝土等。PDZK221+490.5~+485.5拱部增设管棚工作室,管棚工作室开挖高度为2 m,环向范围为拱部180°,支护方式为HW150型钢、φ22 mm锁脚锚杆、φ16 mm钢筋排、φ42 mm超前小导管、C25喷射混凝土等。管棚洞室施工完成后施作φ76 mm超前管棚并注浆加固。管棚工作室横断面示意见图11。

图11 管棚工作室横断面示意图(单位: mm)

高位小导洞施工完成后,尝试多种钻机进行地质钻探及泄水,累计钻孔12个,钻孔情况如下:

1)YT1孔深31 m,5~16 m钻进速度较快,推测该段位于不良地质体影响范围内,围岩风化程度高,松散破碎,含泥质夹层,且存在裂隙含水层。

2)其中6个探孔(YT2、YT6、YT9、YT10、YT11、YT12)钻至9~10 m钻进困难,主要由于泥浆包裹钻头钻杆、泥砂堵塞钻头、卡钻等原因导致无法钻进。退钻后YT2、YT9孔有柱状、流塑状渣体涌出,其余孔少量出水并伴有泥浆喷出,推测该段位于不良地质体范围内。

3)YT3孔与平导夹角为16°,孔深13.5 m,钻孔深度达11 m后卡钻现象频繁且钻头频繁被泥状物堵塞,推测该段围岩破碎,位于不良地质体范围内。

4)YT4、YT5钻孔过程中出现喷涌水(携带石块、泥渣),出水过程中出水量间断性增大、衰减,2个孔均在出水约12 h后,钻孔被渣体堵塞停止出水。YT4最大出水量约200 m3/h、总出水量约300 m3; YT5最大出水量约120 m3/h、总出水量约400 m3。

5)YT7孔打设方位近似与平导平行,孔深40 m,未探测出不良地质。

6)YT8孔与平导夹角为11°,孔深20 m,钻孔深度达14 m后卡钻现象频繁。推测该段围岩破碎,位于不良地质体范围内。

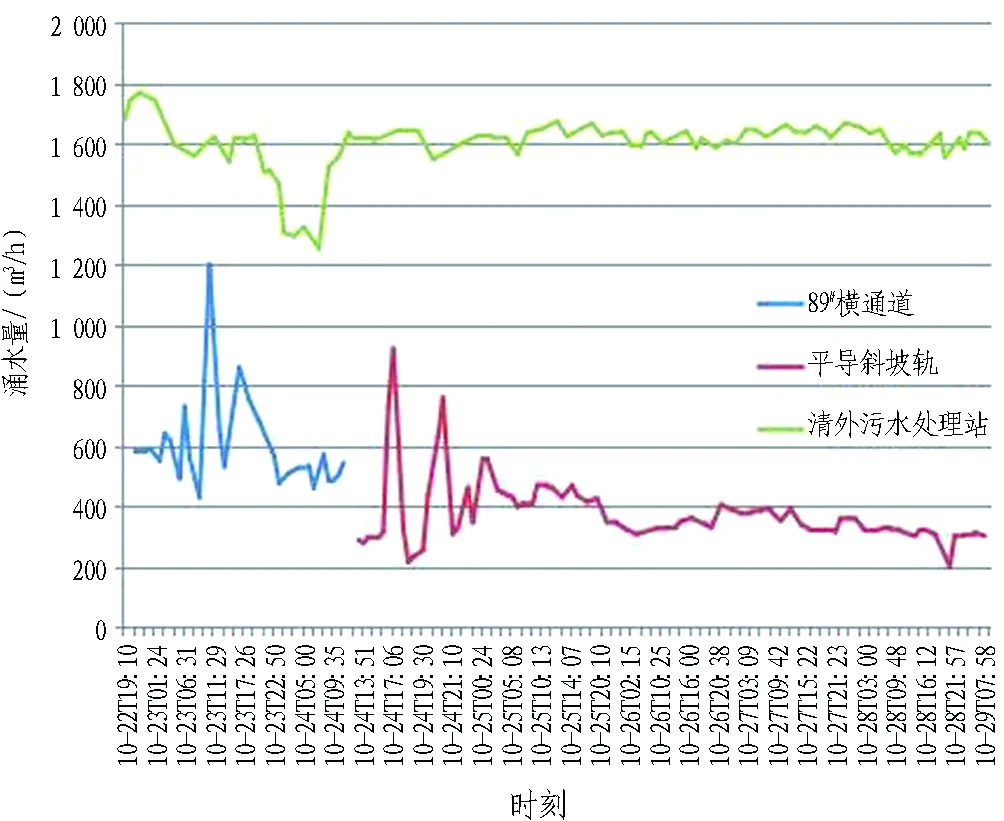

本次钻孔进一步探明了构造带地质情况,但仍无法穿透该不良地质体,且钻孔后极易堵孔,难以达到泄水降压效果,该阶段用时31 d。涌水量曲线见图12。

3.3 第3阶段(突水涌泥处治)

在盾尾管棚工作室施工过程中,盾尾左侧突发涌水,最大涌水量约1 200 m3/h,涌水携带大量泥沙涌出造成TBM部分区域被泥渣覆盖。在出水稳定后,采用方木支撑、方木垛回填管棚工作室的方式对主梁区域围岩加固,方木垛有效支撑了围岩,同时也利于排水,防止二次坍塌造成TBM被埋,该阶段用时9 d。

图12 涌水量曲线图(2019年)

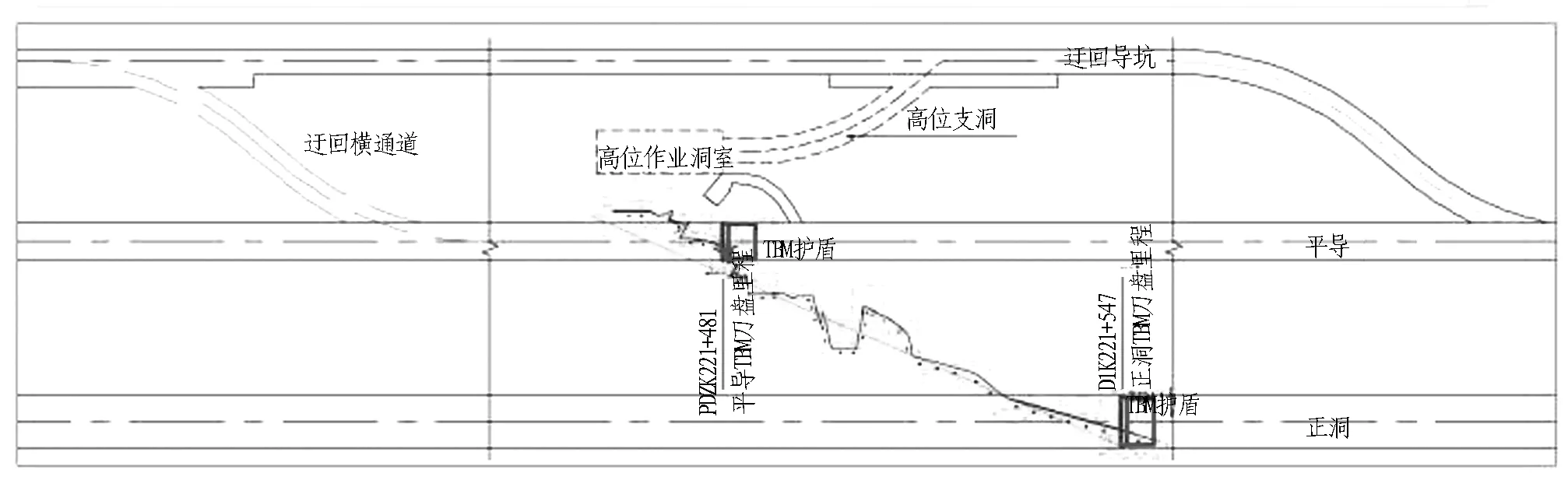

3.4 第4阶段(迂回导坑)

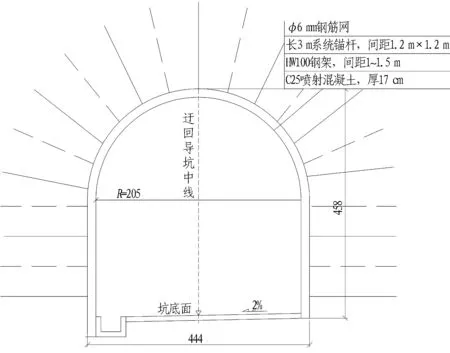

突涌发生后,利用平导隧道进行不良地质处治及TBM脱困安全风险极高,已经无法实施,遂确定平导线路左侧增设迂回导坑(见图13)+高位支洞泄水、加固的综合处理方案,即在TBM尾部增设迂回导坑绕行至TBM前方,采用钻爆法处治该不良地质后TBM步进通过。迂回导坑沿平导左侧30 m平行设置,迂回导坑中线与平导边墙相交里程为平导PDZK221+739,与平导线路相交角度为40°; 迂回导坑长594 m,其中,单线段断面(见图14)净空为4.1 m×4.35 m(高×宽),双线段断面净空为6.25 m×5.2 m(高×宽)。迂回导坑Ⅲ、Ⅳ级围岩采用全断面法开挖,Ⅴ级围岩采用台阶法开挖。迂回导坑共计施工594 m,用时214 d。

3.5 第5阶段(就地脱困)

平导TBM盾尾涌水量稳定在约200 m3/h后,盾尾初期支护结构稳定、监控量测数据稳定无异常。现场随即启动对主梁区域围岩径向注浆加固,注浆加固后拆除方木支撑,高位导洞内增设泄水孔超前泄水并探测地质,并进行管棚洞室修复。

正洞、迂回导坑超前平导后,平导盾尾出水量进一步衰减至约30 m3/h,现场钻探钻孔内压力消失。基于现场边界条件发生变化,涌水量大幅衰减,具备就地脱困条件,经研讨后采用超前管棚支护+护盾周边扩挖方案(见图15)进行TBM脱困。管棚施作范围为拱部160°,管棚环向间距为0.3 m,长度按进入基岩2~3 m控制,如未进入基岩,则加固长度为30 m。在超前管棚注浆加固完成后,对刀盘、护盾区域扩挖,扩挖长度为4.75 m(开挖至刀盘前端),环向扩挖范围180°,扩挖时向掌子面前方打设注浆孔注化学浆液加固,加固后从拱顶向两侧扩挖,扩挖高度为1.25 m。刀盘、护盾区域扩挖完成后,对刀盘内及周边积渣进行清理。上述工作完成后试转刀盘,刀盘恢复转动,随即试推进,护盾前移,至此TBM脱困。该阶段用时55 d。

图13 迂回导坑单线段断面及支护参数示意图(单位: cm)

图14 第4阶段方案平面图

图15 第5阶段方案纵断面示意图

3.6 第6阶段(脱困后掘进)

经过侧向泄水及超前加固,该不良地质条件得到了一定改善,掘进过程中地下水弱发育,围岩整体呈泥沙状。掘进时应注意: 1)控制掘进参数,低转速小推力掘进; 2)必要的超前加固,通过刀盘、盾尾对掌子面进行循环超前化学灌浆加固; 3)初期支护加强,加密拱架,及时通过混凝土将初期支护模筑成环,并进行初期支护背后深孔径向注浆加固,确保整体结构稳定。该段共计用时56 d,掘进长度129 m。

4 构造带段卡机处治思考及认识

4.1 高黎贡山隧道地质条件的复杂性

本次卡机处盾尾后方揭示围岩相对较完整,局部破碎掉块,节理裂隙较发育,属于常规Ⅴ级围岩。但受差异风化影响,掌子面围岩发生突变,形成溜坍、突涌,溃口处涌水稳定至约200 m3/h后虽通过侧洞进行了分流,但总水量至今未有明显衰减,已经揭示较完整段径向钻孔孔内喷涌泥浆,孔内压力极大,无法钻进且卡钻后钻杆射出。以上均反映了该不良地质的极端复杂性。

4.2 复杂地质条件下TBM脱困方案的制定

本次构造带卡机处治为高黎贡山隧道2台TBM掘进至今所遭遇处理难度最大、时间最长的一次。整个处治过程历经数次方案优化调整,调整原因均是由于现场条件发生较大变化,进而对方案进一步优化。方案优化总体目标为确保施工安全、降低处治工程规模、加快处治进度及减少投资。因此,对于类似复杂不良地质,制定处治方案应该是一个不断调整优化的过程,而非一个方案执行到底。

4.3 关于迂回导坑

4.3.1 迂回导坑设置目的

平导在PDZK221+481处发生突涌后拱部存在高压涌水,在平导内已不具备脱困施工条件,同时卡机处前方430 m为设计广林坡断层。为完成平导脱困及广林坡处理,在平导TBM尾部设置迂回导坑,主要目的为: 1)探测平导卡机处不良地质情况同时进行超前泄水; 2)通过导坑开设高位支洞对平导进行高位加固、泄水; 3)若TBM无法脱困,迂回至平导内采用钻爆法处理该段不良地质; 4)通过迂回导坑提前处理广林坡断层。

4.3.2 现场情况

迂回导坑高位支洞施工前在盾尾高位小导洞内进行钻探显示,拱部仍存在高压水及突涌松散体,钻孔后孔内仍出现原有喷涌现象,高位支洞施工再次突涌的风险极大,因此暂未进行高位支洞施工。

4.3.3 迂回导坑的意义

对于本次平导TBM脱困,迂回导坑起到了决定性作用。迂回导坑超前平导通过构造带后,平导突涌处水量大幅衰减,同时原有孔内喷涌压力释放消失,钻孔可穿透该不良地层进行超前加固,现场具备了就地脱困的条件并且顺利实施完成,实现了TBM的脱困。

4.3.4 就地脱困前后2次对比

卡机之初,按照以往脱困经验,制定了盾尾超前管棚支护+盾体区域扩挖的脱困方案,受制于钻孔过程中孔内压力极大未成功实施; 但在迂回导坑及正洞超前平导后,同样的方案顺利脱困,主要原因为侧壁导坑泄水降压效果明显。

4.3.5 钻爆法反向脱困方案思考

本次处治第4阶段方案中考虑了迂回导坑超前平导后,施作迂回通道至平导前方,采用全断面帷幕注浆加固改良的方式钻爆法处理不良地质后,TBM步进通过。该方案仍然存在以下问题:

1)钻爆施工风险。迂回通道进入平导后,超前加固可能仍然会存在无法钻孔的问题,若加固不到位,钻爆开挖极易造成再次突涌。

2)TBM保护问题。TBM侧无法实施有效封堵,若在迂回导坑内向TBM掌子面前方注浆加固,浆液势必将TBM刀盘、盾体固结,极大概率进入主轴承致使其损坏,对TBM将造成灾难性后果。

5 结论与建议

通过本次高压富水软弱破碎蚀变构造带现场处治过程总结及分析,可以得出以下结论:

1)对于类似复杂不良地质,敞开式TBM依靠设备本身难以通过,但通过侧壁导坑泄水降压、原位超前加固、盾体区域扩挖脱困等措施后可以通过。

2)软弱破碎富水地质环境下平行施工的2条隧道,掘进超前的隧道对该区域地下水释放效果明显,对后通过隧道施工帮助较大,能有效改善其地质条件。

3)采用TBM顺坡排水施工,若是单一围岩软弱破碎或地下水富集,并不足以造成较大影响,但围岩软弱破碎且富水时,一般情况下TBM难以通过。

对于地质情况复杂多变的隧道工程,建议支护措施务必宁强勿弱,尤其是采用TBM工法,受空间、工装限制,拱架安装器、锚杆钻机、喷浆机械手等支护设备通过后难以实施二次补强,如遇未查明的隐性夹层或不良地质,极易造成后发性地质灾害(失稳掉块、垮塌突涌等),安全风险高。因此,建议在围岩揭露初期,除加强地质情况辨识外,需在支护措施方面宁强勿弱、一次到位。

参考文献(References):

[1] 王梦恕. 中国盾构和掘进机隧道技术现状、存在的问题及发展思路[J]. 隧道建设, 2014, 34(3): 179.

WANG Mengshu. Tunneling by TBM/shield in China: State-of-art, problems and proposals [J]. Tunnel Construction, 2014, 34(3): 179.

[2] 齐梦学. 硬岩掘进机(TBM)在我国隧道施工市场的推广应用[J]. 隧道建设, 2014, 34(11): 1019.

QI Mengxue. Promoting TBM in tunnel construction in China[J]. Tunnel Construction, 2014, 34 (11): 1019.

[3] 洪开荣. 超长隧道面临的挑战与思考[J]. 科技导报, 2018, 36(10): 93.

HONG Kairong. Challenging problems facing the extra-long tunnel and some food for thought[J]. Science & Technology Review, 2018, 36(10): 93.

[4] 洪开荣. 我国隧道及地下工程发展现状与展望[J]. 隧 道建设, 2015, 35(2): 95.

HONG Kairong. State-of-art and prospect of tunnels and underground works in China [ J ] . Tunnel Construction, 2015, 35(2): 95.

[5] 杜立杰. 中国TBM施工技术进展、挑战及对策[J]. 隧道建设, 2017, 37(9): 1063.

DU Lijie. Progresses, challenges and countermeasures for TBM construction technology in China [J]. Tunnel Construction, 2017, 37(9): 1063.

[6] 尚彦军, 杨志法, 曾庆利, 等. TBM施工遇险工程地质 问题分析和失误的反思[J]. 岩石力学与工程学报, 2007, 26(12): 2404.

SHANG Yanjun, YANG Zhifa, ZENG Qingli, et al. Retrospective analysis of TBM accidents from its poor flexibility to complicated geological conditions[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26 (12): 2404.

[7] 王梦恕. 开敞式TBM在铁路长隧道特硬岩、软岩地层的施工技术[J]. 土木工程学报, 2005, 38(5): 54.

WANG Mengshu. Construction technique of open TBM for long railway tunnels in very hard or soft rock strata[J]. China Civil Engineering Journal, 2005, 38 (5): 54.

[8] 王梦恕, 王占山. TBM 通过断层破碎带的施工技术[J]. 隧道建设, 2001, 21(3): 1.

WANG Mengshu, WANG Zhanshan. TBM construction technology under fault fracture zone[J]. Tunnel Construction, 2001, 21(3): 1.

[9] 杨晓迎, 翟建华, 谷世发, 等. TBM在深埋超长隧洞断层破碎带卡机后脱困施工技术[J]. 水利水电技术, 2010, 41(9): 68.

YANG Xiaoying, ZHAI Jianhua, GU Shifa, et al. Technology for unblocking TBM blocked in fault zone of super-long and deep-buried tunnel[J]. Water Resources and Hydropower Engineering, 2010, 41(9): 68.

[10] 董泗龙. 敞开式TBM断层破碎带脱困技术[J]. 隧道建 设, 2016, 36(3): 326.

DONG Silong. Jam releasing technologies for open-type TBM bored in fault and fracture zones[J]. Tunnel Construction, 2016, 36(3): 326.

[11] 邓青力. 敞开式TBM掘进过节理密集带施工技术[J]. 隧道建设, 2011, 31(6): 733.

DENG Qingli. Technology for TBM tunneling through joint-densely-developed granite sections [J]. Tunnel Construction, 2011, 31(6): 733.

[12] 徐虎城. 断层破碎带敞开式TBM卡机处理与脱困技术 探析[J]. 隧道建设(中英文), 2018, 38(增刊1): 156.

XU Hucheng. Analysis of jam treatment and releasing technologies for open TBM in fault fracture zone[J]. Tunnel Construction, 2018, 38(S1): 156.

[13] 何春保, 舒丽红. 兰渝铁路高地应力软岩隧道变形机理和施工控制[J]. 铁道工程学报, 2014(5): 68.

HE Chunbao, SHU Lihong. Deformation mechanization and construction control of high ground stresses soft rock tunnel in Lanzhou-Chongqing railway[J]. Journal of Railway Engineering Society, 2014(5): 68.

[14] 邢阿龙, 王红龚. 高埋深隧洞TBM设备的选购[J]. 水电站设计, 2012, 28(增刊1): 94.

XING Along, WANG Honggong.Selection of TBM equipment for tunnels with high depth[J]. Design of Hydroelectric Power Station, 2012, 28(S1): 94.

[15] 洪开荣, 冯欢欢. 高黎贡山隧道TBM法施工重难点及关键技术分析[J]. 现代隧道技术, 2018, 55(4): 1.

HONG Kairong, FENG Huanhuan. Construction difficulties and key techniques for the Gaoligong moutain TBM tunnel [J]. Modern Tunnelling Technology, 2018, 55(4): 1.