山地果园运输机液压驱动系统设计

2021-04-13李家学李善军张衍林吴海生刘明迪高志远

李家学,李善军,张衍林,吴海生,刘明迪,高志远

山地果园运输机液压驱动系统设计

李家学1,2,李善军1,3,4,5,6*,张衍林1,3,4,5,6,吴海生2,刘明迪2,高志远2

(1. 华中农业大学工学院,武汉430070;2. 广东理工学院,肇庆 526000;3. 国家现代农业(柑橘)产业技术体系,武汉 430070;4. 农业农村部长江中下游农业装备重点实验室,武汉 430070;5. 国家柑橘保鲜技术研发专业中心,武汉 430070;6. 农业农村部柑橘全程机械化科研基地,武汉 430070)

针对传统果园运输机传动系统需电网覆盖和实现无级变速结构复杂等问题,设计可快速换向,无级调速,瞬间制动,更大动力的果园运输机液压驱动系统。采用流体传动法在分析果园运输机传动系统工作原理的基础上,建立了由变量泵供油,三位四通换向阀控制运输车换向、电液比例调速阀调节运输车运行速度和蜗轮蜗杆反向自锁与溢流桥配合实现马达制动的果园运输机液压系统。通过工况分析和理论计算,对果园运输机液压系统主要元件进行选型,确定液压马达排量为42 mL·r-1,液压泵流量为44 L·min-1。通过对液压系统的性能验算,可知液压系统的压力损失为0.41 MPa,满足设计要求。并利用AMESim仿真软件,搭建运输车液压系统仿真模型,合理设置主要元件参数,并对系统性能进行仿真分析,仿真结果表明:该液压系统能够模拟果园运输车不同负载状态时上行、停止和下行的实际运行过程,验证了液压系统的可行性,得出运输车速度受负载影响较小,液压马达输出扭矩为66 N·m与理论计算值63 N·m大小基本相符,拖车以0.71 m·s-1速度匀速运动,达到预期以0.7 m·s-1设计要求,满足运输机对动力和运输速度要求。为山地果园液压驱动轨道运输机的研制提供理参考,有助于果园运输机的可靠性测试。

山地果园;运输机;液压系统;AMESim;仿真

随着国家经济的发展,国家对农业生产结构现状进行了一系列调整,人们生活中必须的粮食作物种植面积逐渐减少,水果、蔬菜等具有较高收益的农副产品的种植面积不断扩大[1]。水果的种植和生产逐渐成为中国丘陵或山地的主导发展方向[2]。然而,柑橘的成熟期较短,约有75%的果实在11月至12月集中成熟,导致收获期间的工作量和劳动强度大[3]。在当前劳动力向劳动密集型产业输出和转移的大背景下,水果农业发展趋势一片大好,山地果园运输系统的建立迫在眉睫,用机械化取代人工劳动生产也是今后农业生产的发展方向[4]。

目前,国家柑橘产业体系的科学家研制了多种不同动力源的果园运输机,主要分为电力驱动、内燃机驱动和以自身重力驱动三大类[5-9]。主要有张衍林团队设计的自走式运输机[5-6]和无动力运输机[7],自走式运输机采用汽油机或柴油机经传动装置驱动运输车行走,无动力运输机依靠货物自身重力提供动力实现农资运输;洪添胜团队设计的拆装单向牵引式双轨运输机[8]和蓄电池驱动单轨运输机[9],均采用电力驱动。这些山地果园运输机的研制,极大地改善了我国丘陵地带运输问题[10]。

为了更好地满足山地运输需求,丰富果园运输机的种类,本课题采用流体传动法,设计了一种可快速换向,小范围无级调速,瞬间制动,更大动力的果园运输机液压驱动系统。解决电力传动受电网覆盖和机械传动振动和噪声较大,实现无级变速结构复杂、成本高的问题。通过理论分析,对运输机液压系统主要元件进行选型和性能验算,并通过AMESim液压仿真软件对系统进行建模与仿真分析[11]。以期为设计出性能更好的果园运输机液压系统提供参考和理论依据。

1 材料与方法

1.1 果园运输机总体结构

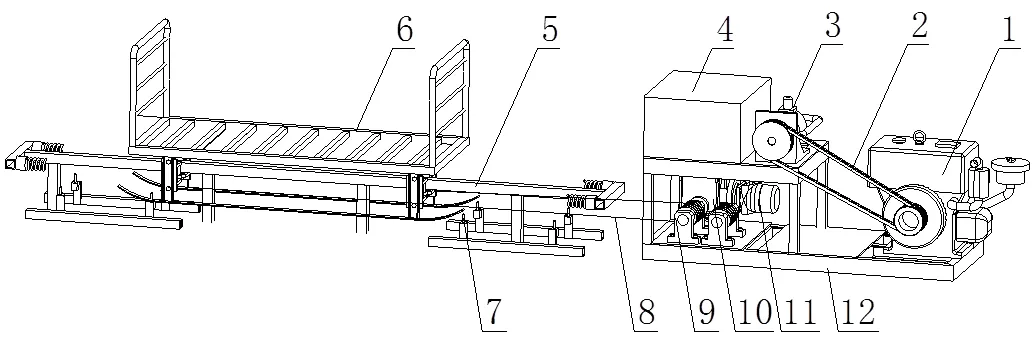

液压驱动轨道果园运输机主要由驱动装置、行走装置组成,其结构如图1所示[12]。驱动装置包括:柴油机、液压泵、液压马达、减速器和驱动轮等组成;行走装置主要由轨道、拖车和行程开关等组成。拖车骑跨在轨道上,在驱动装置的牵引下沿轨道运行[13-14]。

1.柴油机;2.皮带;3.液压泵;4.油箱;5.轨道;6.拖车;7.行程开关;8.钢丝绳;9.驱动轮;10.减速箱;11.马达;12.机架。

Figure 1 Hydraulic drive rail transporter overall machine structure drawing

1.2 运输机液压系统设计

果园运输车液压系统工作原理图如图2所示[15],该液压系统包括液压卸荷回路、液压驱动回路、液压制动回路和驱动轮加载系统。

液压卸荷回路由二位三通电磁阀和油箱组成。在果园运输过程中,拖车经常停止运行等待装卸果品和其他农资,为了避免高压油长时间从溢流阀流回油箱和频繁启动柴油机,油泵输出压力油直接经二位三通电磁阀常态位直接流回油箱,降低柴油机过早损坏和减少能耗及发热。

液压驱动系统由变量泵、电液比例调速阀、三位四通换向阀、溢流阀和液压马达等元件组成。液压油从油箱经过滤器进去液压泵,经二位三通电磁阀和电液比例调速阀流入三位四通换向阀,通过改变电液比例调速阀开口大小调节进入液压马达油液流量,从而调节拖车运行速度,利用三位四通电磁阀实现驱动轮正反转[16]。当换向阀处于右位时,驱动轮正转,拖车上行;当换向阀处于左位时,驱动轮反转,拖车下行;当换向阀处于中位时,驱动轮不转,拖车停止运行。当拖车负载过大时,液压系统压力增大,超过系统预设压力,溢流阀对系统起过载保护作用。

液压制动回路由蜗轮蜗杆减速器和溢流桥组成。拖车斜坡停车时,为避免出现溜车现象,使用蜗轮蜗杆的自锁性,实现反向下行自锁[17];因运输机最大负载1 000 kg,柴油机运行有一定的振动,为了避免蜗杆传动自锁作用失效,在液压系统中添加溢流桥辅助制动,当三位四通换向阀回中位时,液压马达在惯性作用下有继续转动的趋势,马达所排出的高压油经溢流桥中单向阀由溢流阀限压,另一侧靠单向阀从油箱吸油。该回路中的溢流阀既限制了换向阀回中位时引起的液压冲击,又可以使马达平稳制动。

驱动轮加载系统由驱动轮、钢丝绳和负载拖车组成。由液压马达经蜗轮蜗杆减速器驱动,实现负载拖车的上行、下行和停止。

1,6. 油箱;2,8. 过滤器;3. 变量柱塞泵;4. 柴油机;5. 溢流阀;7. 二位三通电磁阀;9. 电液比例调速阀;10. 三位四通换向阀;11. 溢流桥;12. 液压马达;13. 蜗轮蜗杆减速器;14. 驱动轮;15. 钢丝绳;16. 负载拖车。

Figure 2 Operating principle of hydraulic system of orchard transporter

1.3 液压系统元件选型

1.3.1 液压马达的选择 根据运输机拖车装满货物的总质量,得到最大牵引力,在经蜗轮蜗杆减速器,确定马达的扭矩T[18]。

=sin=sin(1)

式中:-货物总质量,1 000 kg;-坡度,45°;g-重力加速度,9.8 m·s-2;-驱动轮半径,0.09 m;-传动比,10。带入公式的=6 930 N,=63 N·m。

根据果园运输机运输要求,驱动轮的最高转速为74 r·min-1,查询液压手册,农业机械设备工作压力范围7~21 MPa,确定马达输出最大排量和流量为:

式中:-选定工作压力,10 MPa;mm-马达机械效率,0.95;max-马达最高转速,740 r·min-1;mv-马达容积效率,0.91。带入公式得=42 mL·r-1,=34 L·min-1。

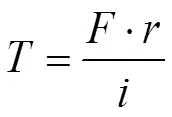

通过查阅液压工程师技术手册,对比液压泵综合参数,选择型号为BMR-50-400H-A-Y液压马达,所选马达参数如表1所示。

表1 马达参数

1.3.2 液压泵的选择 该液压系统管路相对较复杂,进口有调速阀,考虑其安全性能确定液压泵的最大工作压力2:

液压泵输出最大流量

式中:q-液压泵输出最大流量;-系统漏油系数,1.3。代入公式的q=44 L·min-1。

综合以上性能指标,选择型号为PV032-R1K1T的液压泵。液压泵参数如表2。

表2 液压泵参数

1.4 液压系统性能验算

为了能够正确调整果园运输机液压系统的工作压力,使得液压马达输出扭矩满足工作要求。需要对液压系统压力进行验算[19]。

液压系统的压力损失主要包括管路的沿程损失Δ1、管路的局部压力损失Δ2和各阀类元件的局部损失Δ3组成[20]。

则液压系统的损失

式中:-管道长度,m;-管道内径,m;-液流平均速度,m·s-1;-液压油密度,kg·m-3;-沿程阻力系数;-局部阻力系数;n-阀的额定流量,m3·s-1; q-通过阀的实际流量,m3·s-1; P-阀的额定压力损失,Pa。

根据整机结构以及动力匹配等综合考虑[21],选用L-HM46液压油,吸油管长度取2.5 m;将所有支路压油管均等效到总的压油管上,压油管长度为4 m,将所有支路回油管均等效到总回油管路上[19],回油管长度取4 m;将所有数值带入(7)—(10)计算可得:管路的沿程损失Δ1=0.07 MPa;管路的局部压力损失Δ2=0.18 MPa;和各阀类元件的局部损失Δ3=0.16 MPa;液压系统的损失Δ=0.41 MPa。

表3 模型元件主要参数

1.5 仿真模型的建立

利用 AMESim 软件,依据所设计的果园运输机液压系统工作原理图,搭建了果园运输机液压系统仿真模型,如图 3 所示。设定模型元件主要参数如表3所示[22-24]。

1,6,14.油箱; 2.电动机; 3.变量泵; 4,7,9,12.信号源; 5,17.溢流阀; 8.二位三通电磁阀; 10.节流阀; 11,15,16,18,19.单向阀; 13.三位四通电磁阀; 20.定量马达; 21.液压特性设定元件; 22,24.转动惯量; 23.蜗轮蜗杆; 25.零速度源; 26.滚筒; 27.钢丝绳; 28.负载。

Figure 3 Hydraulic system simulation model of orchard transporter

2 结果与分析

2.1 仿真结果分析

在运行参数中进行仿真设置[25-27],打印间隔为 0.001 s,仿真类型为单次运行,积分器类型为标准积分器,仿真模式为动态,仿真时间共50 s,即一个周期。其中,锁模时间为 0~5 s,液压马达匀加速启动正转时间为 5~9 s,正常工作匀速正转时间为9~25 s,停机25~30 s,液压马达匀加速反转时间为30~34 s,正常工作匀速反转时间为34~50 s。

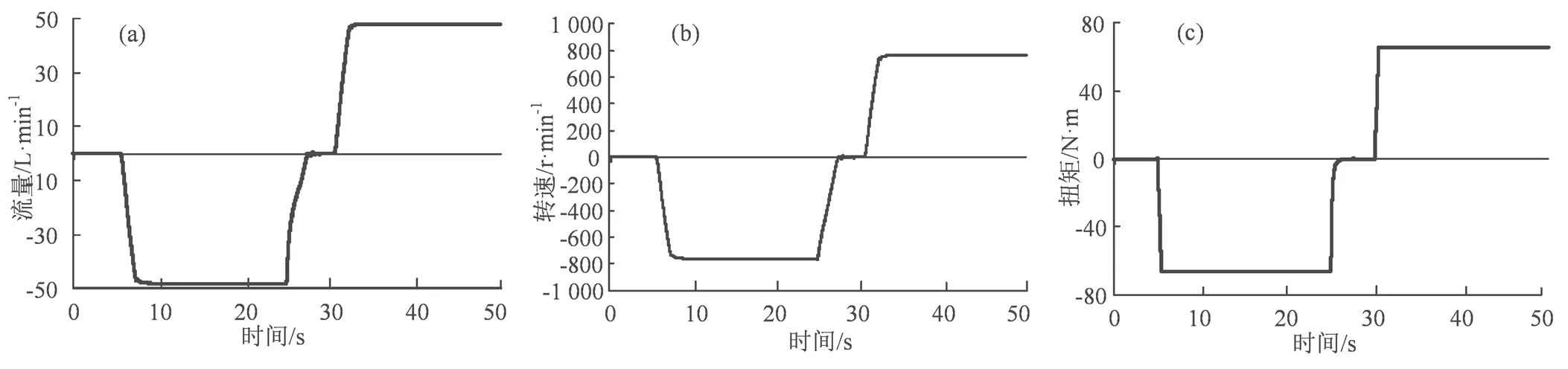

液压马达流量、转速和扭矩曲线如图 4所示,其中流量、转速和扭矩的正负代表方向。三曲线整体走向趋势保持一致,从侧面验证了仿真模型的正确性。同时,从图中信息可得,在锁模时间段马达没有任何形式的输出,由常开式二位三通电磁阀将油液经油管直接流入油箱,它达到了在运输车不工作阶段无压将油液送回油箱的功能;在5~9 s马达正转加速和30~34 s马达反转加速阶段液压马达流量、转速和扭矩分别呈递减与递增趋势,表明电磁比例调速阀按预设要求逐渐增大阀口开度,达到系统所需无级变速要求;在25~30 s停机阶段马达流量、转速和扭矩呈现递减趋势,表明溢流桥既限制了因三位四通电磁阀瞬间回中位引起的液压冲击,也实现了马达辅助制动的目的,并且避免因马达突然停止使钢丝绳受不平衡力易被拉断的风险;在运输车匀速运行阶段曲线呈水平状,未出现凸点断裂等现象,流量和转速稳定,并且马达输出流量为48 L·min-1、转速为761 r·min-1、扭矩为66 N·m,分别达到了理论计算所得 42 L·min-1、740 r·min-1和63 N·m设计要求。因此可以证明此液压系统的设计符合实际应用。

(a) 液压马达流量输出曲线;(b) 液压马达转速曲线;(c) 液压马达扭矩曲线。

Figure 4 Curve diagram of hydraulic motor simulation parameters of orchard transporter

(a)负载1 000 kg拖车速度仿真曲线图;(b)负载1 000 kg拖车高度仿真曲线图。

Figure 5 Orchard transporter load trailer simulation parameter curve

Figure 6 Simulation curves of trailer height with different Loads

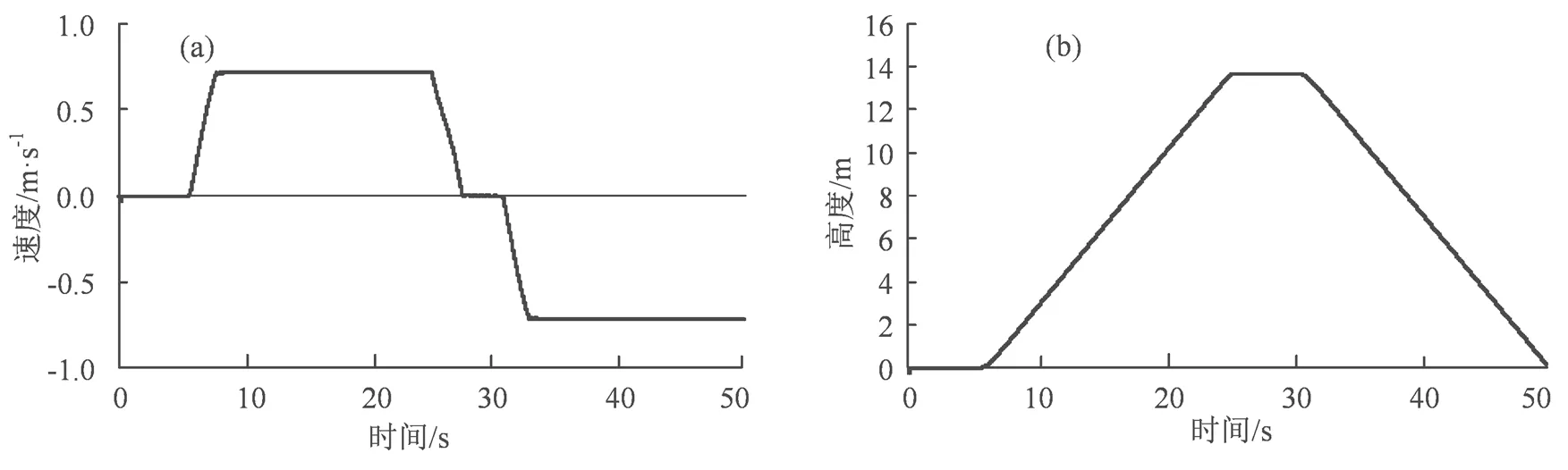

图5为果园运输机负载拖车仿真参数曲线图,模拟运输机最大载重1 000 kg状态下拖车运行速度和高度变化。由图5(a)负载1 000 kg拖车速度仿真曲线图看出,在拖车启动和停止阶段,拖车状态为匀加速和匀减速;在正常匀速上、下坡阶段,拖车以0.71 m·s-1速度匀速运动,达到预期以0.7 m·s-1设计要求。图5(b)负载1 000 kg拖车高度仿真曲线,5~25 s为负载拖车下坡,30~50 s为负载拖车上坡。从图中信息可知,在锁模结束6~7 s时间内拖车没有运动,表明钢丝绳因具有弹性处于逐渐绷紧状态,因此在运输机设计时应使钢丝绳具有足够的预紧力;在25 s时刻,拖车下行了14 m,并且在停车阶段负载高度未发生变化,说明蜗轮蜗杆自锁和溢流桥制动效果良好;图示曲线过渡平滑,未出现凸点、断裂等现象,说明液压系统模型可行。

图6为不同负载拖车高度仿真曲线,模拟运输机载重不同状态下在负载拖车爬行高度变化情况,5~25 s为负载拖车下坡,30~50 s为负载拖车上坡。拖车在上行阶段,随负载重量增大,在同一时刻拖车高度略高,负载相差200 kg,高度差为0.2 m,表明在上行过程中负载重量越重,运输车运行速度越小;拖车在下行阶段,随负载重量增大,在同一时刻拖车高度略高,负载相差200 kg,高度差为0.15 m。因0.15 m<0.2 m,表明拖车下行受负载影响小于上行。从总体上看不同负载曲线均过渡平滑,拖车运行至最高点差异不大,并且拖车分别在上、下运行期间,不同负载曲线的斜率相同,说明拖车均为匀速运动且运输车速度受负载影响较小,表明液压系统设计合理。

图7 液压驱动果园运输机

Figure 7 Hydraulically driven orchard conveyor

2.2 试验分析

试验在华中农业大学运输机演示园进行,主要探究液压驱动运输机的运输效果,如图7所示。试验当天温度约25 ℃,湿度约70 %,通风条件良好。演示园最大坡度约45°,试验负载为袋装砂石,用电子称测出每袋重50 kg。运输车最初负载为0 kg,每上、下行走完一次往拖车添加50 kg砂石,直至添加负载为1 000 kg,观察运输效果。

运输车实际运行速度要求为0.2~1.2 m·s-1,测得上行负载为850 kg时,运行速度为0.2 m·s-1,下行负载1 000 kg时,运行速度为1.2 m·s-1。根据前文仿真结果可知,运输机在不同负载下的速度均在0.71 m·s-1左右,与试验结果存在一定差异,原因为运输机安装在坡地,实际应用中存在着摩擦阻力和惯性负载,运输机上坡负载重量大于理论值,导致运行速度下降;下坡随着负载的增大,果物自身的重力转化为运载果物的动力,导致运输车运行速度上升;并且各液压元件存在生产、安装误差,系统发热并存在一定的泄露,从而导致运输机试验结果和仿真结果差异。

最终得出运输机在不同负载状态下均能实现拖车上、下行,小范围调速和任意点停止功能,半坡停车后运输车不溜车,最大上行负载为850 kg,最大下行负载为1 000 kg,平均速度为0.77 m·s-1。

3 讨论

本研究针对国内现有运输机运行无级变速复杂,换向不灵活,操作繁琐,要求电网覆盖等运输难题,结合目前果园运输机械的发展现状,设计果园运输机液压系统。分析其工作原理和性能要求,设计出液压系统原理图,选定的液压马达工作压力14 MPa,扭矩93 N·m,液压泵输出流量48 L·min-1,通过液压系统性能验算,确定性能满足运行要求。

通过AMESim 仿真软件,对所设计的液压驱动遥控轨道运输机的关键液压元件和液压回路进行仿真分析,仿真结果与理论计算数值基本相符,验证了液压驱动运输机的液压系统设计的合理性和可行性。通过试验分析得出,所设计运输机上坡最大负载840 kg,下行最大负载1 000 kg,平均速度0.77 m·s-1。试验结果与理论结果存在一定差异,这点需要进一步改善。

本研究通过对果园运输机液压系统设计,通过仿真软件对系统可行性分析,为运输机液压系统的研究提供一定的参考价值。

[1] 宋月鹏,张红梅,高东升,等.国内丘陵山地果园运输机械发展现状与趋势[J].中国农机化学报,2019,40(1):50-55.

[2] 吴伟斌,赵奔,朱余清,等.丘陵山地果园运输机的研究进展[J].华中农业大学学报,2013,32(4):135-142.

[3] 邹宝玲,刘佛良,张震邦,等.山地果园机械化:发展瓶颈与国外经验借鉴[J].农机化研究,2019,41(9):254-260.

[4] 秦福,樊桂菊,张昊,等.果园输运装备发展现状与趋势[J].中国农机化学报,2019,40(2):113-118.

[5] 李学杰,张衍林,张闻宇,等.自走式山地果园遥控单轨运输机的设计与改进[J].华中农业大学学报, 2014, 33(5): 117-122.

[6] 李善军,邢军军,张衍林,等.7YGS-45型自走式双轨道山地果园运输机[J].农业机械学报, 2011,42(8):85-88.

[7] 刘杰,张衍林,张闻宇,等.山地果园无动力运输机设计[J].华中农业大学学报, 2017,36(1):117-122.

[8] 欧阳玉平,洪添胜,焦富江,等. 山地果园拆装单向牵引式双轨运输机的设计[J].华中农业大学学报, 2015, 34(1): 128-135.

[9] 李震,洪添胜,孙同彪,等.山地果园蓄电池驱动单轨运输机的设计[J].西北农林科技大学学报(自然科学版), 2016, 44(6): 221-227.

[10] 李善军,刘辉,张衍林,等.单轨道山地果园运输机齿条齿形优选[J].农业工程学报,2018,34(06):52-57.

[11] WEI Z. Simulation of hydraulic system faults for marine machinery based on AMESim[J]. J Coast Res , 2019, 94(增1): 357-361.

[12] 李家学, 李善军,张衍林, 等. 山地果园液压驱动轨道运输机控制系统的设计[J].安徽农业大学学报, 2020, 47(5): 856-862.

[13] 李善军, 李家学, 张衍林, 等. 一种液压驱动遥控轨道运输装置: CN207434425U[P]. 2018-06-01.

[14] 李善军, 李家学, 张衍林, 等. 一种液压驱动遥控轨道运输系统及控制方法: CN107738877A[P]. 2018-02-27.

[15] 秦亚洲,王传礼,杨林建.液压绞车电液控制系统设计及性能优化[J].煤炭技术,2018,37(4):267-269.

[16] 徐攀,朱小明,杨丽红.基于AMESim的工业阀门数字比例调节装置的设计[J].流体机械,2020,48(1):31-35.

[17] 夏春风,王明娣,钟康民.基于蜗杆蜗轮与曲柄连杆传动的机械手内抓取装置[J].机械传动,2016,40(9):184-186.

[18] 汤晓磊. 7YGD-45型单轨果园运输机的设计[D].武汉:华中农业大学,2012.

[19] 安亮亮,曹卫彬,李树峰,等.梳夹式红花采收机液压系统设计[J].中国农机化学报,2020,41(1):37-42.

[20] 王益群, 高殿荣.液压工程师技术手册[M].北京:化学工业出版社,2015.

[21] 袁士豪,殷晨波,刘世豪.机械负载敏感定量泵系统性能分析[J].农业工程学报,2013,29(13):38-45.

[22] 蔡文龙,周艳,贾首星,等.基于AMESim的减压阀建模与仿真分析[J].液压气动与密封,2020,40(2):23-26.

[23] 杨昊璋,李玉顺,陈奇,等.基于AMESim的特种车液压系统温升计算与仿真[J].液压气动与密封, 2019, 39(12): 45-50.

[24] 左英杰,李广.基于AMESim稳罐装置液压系统设计与仿真分析[J].机床与液压,2019,47(22):115-117.

[25] 梁全, 苏齐莹. 液压系统AMESim计算机仿真指南[M]. 北京: 机械工业出版社, 2014.

[26] 梁全, 谢基晨, 聂利卫. 液压系统Amesim计算机仿真进阶教程[M]. 北京: 机械工业出版社, 2016.

[27] 张宪宇,陈小虎,何庆飞,等.基于AMESim液压元件设计库的液压系统建模与仿真研究[J].机床与液压, 2012, 40(13): 172-174.

Design of hydraulic drive system for mountain orchard transporter

LI Jiaxue1,2, LI Shanjun1,3,4,5,6, ZHANG Yanglin1,3,4,5,6, WU Haisheng2, LIU Mingdi2, GAO Zhiyuan2

(1. College of Engineering, Huazhong Agricultural University, Wuhan 430070; 2. Guangdong Polytechnic College, Zhaoqing 526000; 3. China Agriculture (Citrus) Research System, Wuhan 430070; 4. Key Laboratory of Agricultural Equipment in Mid-lower Yangtze River, Ministry of Agriculture and Rural Affairs, Wuhan 430070; 5. National R&D Center for Citrus Preservation,Wuhan 430070; 6. Citrus Mechanization Research Base, Ministry of Agriculture and Rural Affairs,Wuhan 430070)

In view of the problems of traditional orchard transporter's transmission system, such as the need for power grid coverage and the complex structure of realizing stepless speed change, the hydraulic drive system for orchard transporter with fast commutation, stepless speed adjustment, instantaneous braking and greater power was designed. Based on the analysis of the operating principle of the transmission system of orchard transporter, the hydraulic system of orchard transporter with motor braking was established, which was supplied by a variable pump, controlled by three-position and four-way change valve, regulated by the electro-hydraulic proportional speed control valve and coordinated by worm reverse self-locking and overflow bridge. Through the working condition analysis and theoretical calculation, the main components of the hydraulic system of the orchard transporter were selected, and the displacement of the hydraulic motor is 42 mL·r-1, and the flow of the hydraulic pump is 44 L·min-1. By checking the performance of the hydraulic system, the pressure loss of the hydraulic system is 0.41 MPa, which meets the design requirements. The AMESim simulation software is used to build the hydraulic system simulation model of the hydraulic system of the transporter, rationally set the main component parameters, and carry out simulation analysis on the system performance. The simulation results showed that the hydraulic system can simulate the actual operation process of the orchard transporter at different load states, verify the feasibility of the hydraulic system, and conclude that the speed of the transporter is less affected by the load. The output torque of the hydraulic motor is 66 N·m which basically corresponds to the theoretical calculation value of 63 N·m. The trailer moves at a uniform speed of 0.71 m·s-1, which meets the expected design requirements of 0.7 m·s-1and meets the power and transportation speed requirements of the transporter. It provides a theoretical reference for the development of hydraulic-driven rail transporter in mountain orchard and helps the reliability test of orchard transporter.

mountain orchard; transport plane; hydraulic system; AMESim; simulation

S229.1

A

1672-352X (2021)01-0143-07

10.13610/j.cnki.1672-352x.20210319.026

2021-3-24 10:45:33

[URL] https://kns.cnki.net/kcms/detail/34.1162.s.20210319.1604.052.html

2020-04-16

国家重点研发计划(2020YFD1000101),现代农业(柑橘)产业技术体系建设专项资金项目(CARS-26),柑橘全程机械化科研基地建设项目(农计发[2017]19号),湖北省农业科技创新行动项目,广东省普通高校青年创新人才类项目(2018KQNCX311)和广东理工学院科技项目(GKJ2018004,2019GKJEK001)共同资助。

李家学,讲师。E-mail:lijiaxuevip@163.com

李善军,博士,副教授,博士生导师。E-mail:shanjunlee@mail.hzau.edu.cn