一种混合型缓蚀剂在H2S/CO2共存体系中的缓蚀性能研究

2021-04-13董宪鹏

贺 波,董宪鹏,王 远,田 峰

(1. 中国石油集团石油管工程技术研究院 陕西 西安 710077;2. 中国石油天然气股份有限公司长庆油田分公司第五采油厂 陕西 西安 710201)

0 引 言

在油气井开采过程中,油气介质中会含有一定量的H2S和CO2介质。一方面是油气介质本身所含有的,另一方面在油气井采用酸化压裂进行增产的过程中,在土酸的作用下碳酸盐分解产生大量CO2[1]。H2S和CO2在地层水和凝析水的共同作用下,对油套管产生强烈的腐蚀作用。为了减缓酸性介质对管道和设备的腐蚀作用,可以采用耐酸管材达到防腐目的,但是耐酸管材价格昂贵,由此进一步提高了生产成本。目前对于管道和设备的防护,最廉价和有效的方法就是添加缓蚀剂。H2S/CO2对钢材的腐蚀机理复杂,不但与井筒温度有关还与H2S/CO2的分压有关[2-3]。在这种情况下,使用单一的缓蚀剂很难达到预期的防腐效果,而选择合适的两种或者两种以上的缓蚀剂进行复配往往能表现出优异的缓蚀性能[4-5]。曼尼希碱季铵盐大多用于油气田酸化缓蚀剂,而应用在H2S/CO2共存的条件下,对管材的缓蚀性能研究却比较少[6-7]。咪唑啉缓蚀剂是一种应用范围广泛的缓蚀剂,能够满足H2S环境下、CO2环境下以及H2S/CO2共存的环境下的防腐蚀要求。咪唑啉类缓蚀剂不仅具有突出的缓蚀性能,还具备良好的生物可降解性,属于环境友好型油田化学品。本文分别考察了两种缓蚀剂在H2S/CO2共存条件下对N80钢的缓蚀性能,并研究了两种缓蚀剂复配后的混合型缓蚀剂对N80钢的缓蚀性能。

1 试验方法

1.1 试验材料及仪器

选用的试验材料是型号为N80的钢片,规格为50 mm×10 mm×3 mm,试片一侧含Φ6 mm孔。将N80钢片用耐水砂纸逐级打磨,然后用蒸馏水冲洗,再用丙酮洗涤,最后置于干燥箱中备用。

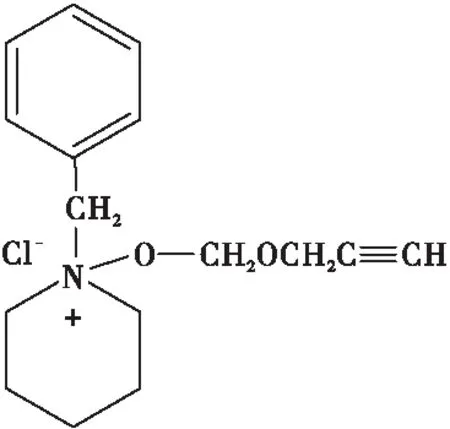

试验选用的环己胺丙炔醇曼尼希碱季铵盐是以环己胺、甲醛、丙炔醇以及氯化苄为原料合成的曼尼希碱季铵盐,环己胺丙炔醇曼尼希碱季铵盐的分子式为:

试验选用的咪唑啉是以油酸和二乙烯三胺为原料合成咪唑啉,咪唑啉的分子式为:

1.2 扫描电镜分析

本文中使用Cambridge S250 MK3型扫描电子显微镜对静态失重实验中未添加缓蚀剂的钢片和添加缓蚀剂的钢片的表面状态进行分析。

1.3 缓蚀效果评价方法

1.3.1 腐蚀溶液的配置

试验溶液采用模拟溶液,配比见表1。

表1 模拟溶液配比表 g/L

模拟溶液配制所使用的试剂均为分析纯,溶剂为水、腐蚀介质为H2S/CO2。先通入N2一定时间除氧,然后通入CO2一定时间,最后通入H2S/CO2混合气体至溶液饱和为止。由此得到的模拟溶液用来模拟油田采出水。

1.3.2 混合型缓蚀剂的制备

按照表2中所示的复配比例配置最终浓度为200 mg/L的混合型缓蚀剂,溶剂为甲醇。

表2 环己胺丙炔醇曼尼希碱季铵盐和咪唑啉的复配比例

1.3.3 静态失重试验

静态失重法简单且准确,在试验中用来评价缓蚀剂的缓蚀性能[8]。静态失重法具体评价步骤为: 1)用细绳将N80钢片悬挂于装有腐蚀溶液的1 L广口瓶中,并封闭瓶口; 2)腐蚀失重试验条件,温度60 ℃,时间48 h; 3)试验结束后,用清水冲掉试片表面残液,再用脱脂棉擦去表面腐蚀产物,然后依次用蒸馏水和丙酮清洗,放入干燥箱中烘干,称量其重量。4)计算腐蚀速率及缓蚀剂的缓蚀率。试验设置空白对照试验。计算腐蚀速率为公式(1):

(1)

式中:Vi为试片的腐蚀速率,mm/a;W0为试片腐蚀前的重量,g;Wt为试片腐蚀后的重量,g;Si为试片的表面积,mm2;Δt为腐蚀进行的时间,h;ρ为试片材料的密度,g/cm3。

计算缓蚀效率为公式 (2):

(2)

式中:η为缓蚀效率,%;V0为未加缓蚀剂的腐蚀速率,mm/a;V为加入缓蚀剂的腐蚀速率,mm/a。

2 结果与讨论

2.1 环己胺丙炔醇曼尼希碱季铵盐浓度对缓蚀性能的影响

在模拟溶液中加入不同浓度的环己胺丙炔醇曼尼希碱季铵盐,考察浓度对缓蚀效果的影响,如图1所示。从图1中可以看出,随着环己胺丙炔醇曼尼希碱季铵盐的加入量不断增大,H2S/CO2饱和的模拟溶液对N80钢片的腐蚀速率逐渐减小,当加入量为200 mg/L时,腐蚀速率最小为0.097 9 mm/a,对应环己胺丙炔醇曼尼希碱季铵盐的缓蚀效率达到88.9%。这说明环己胺丙炔醇曼尼希碱季铵盐在H2S/CO2饱和的NaCl水溶液中对N80钢具有较好的缓蚀效果。王远等[9]将环己胺丙炔醇曼尼希碱季铵盐应用于油气井酸化缓蚀剂,在90 ℃和20% HCl条件下对N80钢片具有良好的缓蚀效果,本次研究将其用于H2S/CO2饱和的模拟溶液中,发现环己胺丙炔醇曼尼希碱季铵盐对N80钢仍然具有较好的缓蚀性能。由此可见环己胺丙炔醇曼尼希碱季铵盐不仅可以作为油气井酸化用缓蚀剂,还可以应用于H2S/CO2的腐蚀防护。

图1 不同加入量环己胺丙炔醇曼尼希碱季铵盐的腐蚀速率与缓蚀效率

2.2 咪唑啉浓度对缓蚀性能的影响

咪唑啉的加入量为50 mg/L时,缓蚀效率为66.5%,当加入量为100 mg/L时,缓蚀效率达到81%,继续加入咪唑啉,缓蚀效率变化不大,如图2所示。这说明咪唑啉在H2S/CO2饱和的模拟溶液中很快就在N80钢表面达到吸附平衡,形成吸附膜。咪唑啉最大缓蚀效率为83.6%,对应咪唑啉的加入量为200 mg/L。由此可见咪唑啉在H2S/CO2饱和的模拟溶液中对N80钢具有良好的缓蚀效果。

图2 不同加入量咪唑啉的腐蚀速率与缓蚀效率

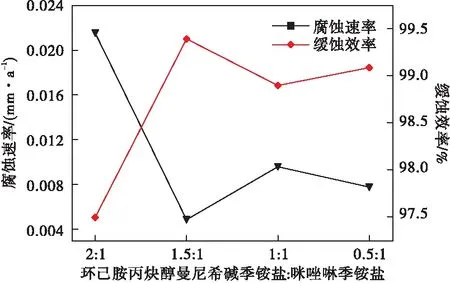

2.3 不同比例复配的混合型缓蚀剂对缓蚀性能的影响

咪唑啉作为油气田开采、集输和储运缓蚀剂的主要成分可以与其他缓蚀剂复配,制备不同用途的缓蚀剂。本试验中将咪唑啉与环己胺丙炔醇曼尼希碱季铵盐进行复配制备混合型缓蚀剂,复配比例分别为2∶1、1.5∶1、1∶1、0.5∶1,当复配比例为1.5∶1时,在相同浓度下混合型缓蚀剂缓蚀效率最高为99.4%,对应腐蚀速率为0.004 9 mm/a,如图3所示,证明当复配比例为1.5∶1时,混合型缓蚀剂缓蚀效果最高。环己胺丙炔醇曼尼希碱季铵盐分子中的N原子、O原子未共用电子对通过和腐蚀介质中的H原子结合形成鎓离子,吸附在金属表面;碳碳三键中的π电子容易进入金属原子d轨道形成配位键[11]。环己胺丙炔醇曼尼希碱季铵盐分子通过N、O原子和π电子的共同作用下在金属表面形成保护膜。单一缓蚀剂分子形成的保护膜会存在空隙,如果第二种缓蚀剂分子继续吸附在金属表面能填补吸附膜表面空隙,两种缓蚀剂分子间就形成了协同效应。第二种缓蚀剂浓度太低难以填补所有的空隙,浓度太高会形成团聚从表面脱附下来。试验表明当咪唑啉与环己胺丙炔醇曼尼希碱季铵盐复配比例为1.5∶1时,混合型缓蚀剂的缓蚀效率最高,不仅大于环己胺丙炔醇曼尼希碱季铵盐单独作为缓蚀剂时对N80钢的缓蚀速率,还大于咪唑啉单独加入腐蚀溶液中对N80钢的缓蚀速率,也说明在此比例下两者具有良好的协同效应。由此可见,将两种缓蚀剂按最佳比例复配后的混合型缓蚀剂应用于N80钢的防腐,能够有效防止H2S、CO2、盐等对N80钢的腐蚀,延长油套管的使用寿命。

图3 不同比例复配的混合型缓蚀剂的腐蚀速率与缓蚀效率

2.4 表面形貌分析

图4(a)为未添加缓蚀剂的N80钢片,从图中可以看出N80钢片在H2S/CO2饱和的模拟溶液中浸泡48 h后发生了严重的点蚀现象。图4(b)和图4(c)分别为添加比例为1.5∶1的混合型缓蚀剂后的放大尺寸分别为1 mm和1 μm的N80钢片,从不同放大倍数的N80钢片扫描电镜照片可以看出在H2S/CO2饱和的模拟溶液中浸泡48 h后,N80钢片表面仍然较为规整并未出现明显腐蚀现象。这与静态失重试验结果相一致,且进一步说明比例为1.5∶1的混合型缓蚀剂对N80钢具有良好的缓蚀效果。

图4 添加和未添加混合型缓蚀剂的N80钢片扫描电镜照片

3 结论

1)将环己胺丙炔醇曼尼希碱季铵盐单独应用于H2S/CO2饱和模拟溶液中,在温度60 ℃、时间48 h的条件下,当环己胺丙炔醇曼尼希碱季铵盐的添加量为200 mg /L时,对N80钢具有较好的缓蚀效果。

2)将咪唑啉单独应用于H2S/CO2饱和模拟溶液中,在温度60 ℃、时间48 h的条件下,当咪唑啉的添加量为200 mg /L时,对N80钢具有较好的缓蚀效果。

3)将环己胺丙炔醇曼尼希碱季铵盐和咪唑啉以1.5∶1的比例复配的混合型缓蚀剂加入H2S/CO2饱和的模拟溶液中,在温度60 ℃、时间48 h的条件下,当混合型缓蚀剂的浓度为200 mg /L时,在环己胺丙炔醇曼尼希碱季铵盐和咪唑啉的协同作用下,混合型缓蚀剂的缓蚀效率最高为99.4 %。复配比例为1.5∶1的混合型缓蚀剂对N80钢有良好的防腐蚀效果。