基于FLUENT的垃圾热解气MILD燃烧研究

2021-04-13廖艳芬张曼玉陈顺凯陈银马晓茜

廖艳芬 张曼玉 陈顺凯 陈银 马晓茜

(华南理工大学 电力学院∥广东省能源高效清洁利用重点实验室,广东 广州 510640)

随着社会飞速发展,我国已跃居世界垃圾产量第二大国,据统计,2018年全国城市垃圾年产量达2.28亿吨,且以每年6%的速度增长[1]。城市生活垃圾的无害化、减量化、资源化处置成为重要环保问题。城市生活垃圾中存在大量的可燃固体废弃物,将其热解处理获取中低热值可燃气(简称垃圾热解气),是当前快速发展的一种新型处理方式。

在众多可燃气燃烧利用技术中,低氧稀释混合(MILD)燃烧通过增加动量、稀释反应物来降低燃烧反应速率,能减少局部高温区,使燃烧室中温度场分布均匀,污染物排放减少,从而实现高效低污染利用。Wünning等[2]、吕煊[3]、成珊[4]以及Zhang等[5]等对MILD燃烧的研究也验证了其优越性,证明其确实具有超低污染排放及低振荡燃烧特性,能适应低热值燃料且高效清洁的优点。但目前的研究多关注单组分燃料如甲烷、丙烷的研究,缺少对于多组分的垃圾热解气MILD燃烧的研究。

本研究基于计算流体动力学软件(CFD)对垃圾热解气的MILD燃烧过程进行数值模拟,通过实验数据验证模型的适用性,研究了燃烧器的运行参数、结构优化对燃烧状况及NO排放的影响,可为城市生活垃圾的高值化利用提供一定的研究基础。

1 研究对象及模型建立

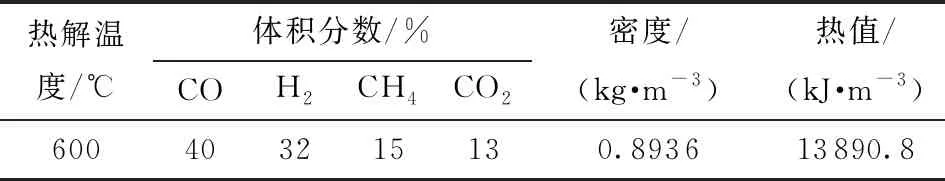

1.1 垃圾热解气

城市生活垃圾热解温度是影响垃圾热解气组分的关键因素。通过对垃圾热解气的组分波动及特点进行调研,选择600 ℃下的典型热解气为研究对象[6],其来源于循环流化床热解,并使用产生的热解气代替氮气进行吹气,故热解气中不含有氮气。为简化模型,本研究将热解气中CnHm简化为CH4,具体热解气数据见表1。

表1 模拟采用的热解气数据

1.2 燃烧器结构

为实现MILD燃烧,学者们设计了蓄热式、自预热式、燃烧搅拌反应器式和引射式等多种形式的燃烧器。本研究参考国内外相关实验[7- 11],基于HOSSEINI等[10]及刘正伟[11]实验规模的燃气无焰燃烧的设备结构,设计此数值研究用的燃烧器CFD模型。采用扩散燃烧的方式,设计炉膛直径为180 mm,长度为1 000 mm;尾部烟气出口直径为100 mm,长度为100 mm;燃料喷管孔径为8 mm,长度为100 mm,位于燃烧器进口端中心;两个空气喷管孔径为8 mm,长度为50 mm,对称布置在燃料喷管两侧;燃料喷管与空气喷管间距为30 mm,燃烧器的设计图如图1所示。

图1 燃烧器结构图(单位:mm)

本研究采用六面体结构化网格,使用二阶迎风格式来进一步减小截断误差,使用MultiZone方法划分网格,对燃料与空气喷管处的网格进行加密处理,并进行网格无关性验证,总网格数量约46万。

1.3 模型建立

对于热解气MILD燃烧过程的模拟需要先对实际问题进行简化以确定物理模型,并在此基础上构建数学模型,同时还要满足连续性方程、动量守恒方程、能量守恒方程以及组分守恒方程等基础控制方程。

本研究考虑湍流旋涡的影响,选用RNGk-ε湍流模型,其方程组为:

(1)

其中,ρ为流体密度,t为时间,Gk为由层流速度梯度产生的湍流动能,Gb为由浮力产生的湍流动能,YM为可压缩流动中过渡的扩散产生的波动,C1、C2、C3为常数,αk和αε为方程的湍流Prandtl数,Sk和Sε为方程源项。

燃烧模型采用物质输运模型,湍流-化学耦合模型选择涡耗散概念(EDC)模型。为避免反应速率中指前因子和活化能产生的误差,Fluent使用双精度求解器进行求解。

燃烧器容积比率为

(2)

(3)

物种i的时均生成速率为

(4)

辐射模型采用P1模型。忽略热解气中HCN等微量含氮有机化合物,其MILD燃烧过程仅考虑Zeldovich热力型NOx机理[12]和Fenimore快速型NOx机理[13]。CH4的燃烧反应采用双步总包反应,CO和H2的燃烧反应采用单步总包反应,各组分的简化反应机理如表2所示。

表2 热解气各组分简化反应机理1)

1.4 边界条件

在MILD燃烧的数值模拟中,合理的设定边界条件能够保证计算的准确性,也会影响计算的收敛。本研究设计燃烧器额定功率为8 kW,组分数据如表1所示,空气当量比为0.67,燃料和空气进口温度均为298 K,其他边界条件设置如下。

出口类型设置:燃料进口和空气进口均设置为速度进口,烟气出口设置为压力出口。

壁面边界条件的设置:燃料进口管壁与空气进口管壁取定温298 K,炉膛前壁面设置为绝热壁面,其他壁面设置为定温1 300 K[14]。

2 模型验证

为验证模型适用性,将上述模型模拟数据与实验数据[8]对比,工况如下:采用纯甲烷,当量比为1、功率为8 kW,其他模型及边界条件同上所述,得到轴截面和x为200,600 mm横断面的三维温度分布云图,如图2(a)所示。

图2 实验与模拟结果对比

由速度矢量得出CH4模拟结果中射流回流约在x=140~320 mm范围内发生。图2(b)为x=100,150,200,300 mm处y方向的径向温度分布图,卷吸烟气对空气的回流加热效果明显,在大范围燃烧开始处x约为200 mm,温度为977 K,高于甲烷的最低着火温度540 ℃,且温差小于1 430-977=453 K,即小于540 ℃,可认为符合MILD燃烧技术要求[15]。

将模拟获得的温度分布与相同条件下实验结果[8]进行对比,由图2(c)可见,两者温度分布较为吻合。不同空气进口数n温度值误差见表3,相对误差在5%以内,该模型可以合理模拟该燃烧器内的热解气燃烧的流动及燃烧特性。图2中x=200 mm处温度发生降低,分析认为由纯甲烷燃料的两步反应造成,加入20%H2后燃烧模拟曲线即为单峰特性,H2燃烧的提前以及其高放热量弥补了二步反应引起的温度场在一次反应后的降低。

表3 不同空气进口数时轴向各测点处实验与模拟温度值误差表

3 模拟结果与分析

3.1 空气喷管均匀度的影响

为探究射流分布对MILD燃烧的影响,改变空气喷管的数量,来研究射流圆周分布的均匀程度对燃烧状况的影响。燃烧器的空气总量、喷管总截面积即进口速度保持不变,空气喷管数量分别为2、4、8个,喷管孔径分别为8.000、5.657、4.000 mm,均匀对称布置在燃料喷管四周。

氧浓度分布如图3左图,随着喷管数量增加,空气射流厚度变薄,燃烧器入口段的高氧浓度区域变小。由于喷管数增加,空气射流分布得更加密集且均匀,对燃料射流的包裹性更强;燃料与空气的混合速度增加,混合程度增强;混合区域的面积减小,射流对烟气的卷吸量更大且更均匀地分布在圆周。

温度分布如图3右图所示,随着空气喷管数量的增多,反应开始位置后移,剧烈燃烧反应中心前移,空气入口所在截面上剧烈燃烧高温区域占比减小,火焰体积变小;温度分布更加均匀,温度梯度较小区域面积增大。

高温区占比影响平均温度及NO排放量,虽然空气喷管数量n对温度分布影响较大,但由表4可知,其出口NO浓度差别较小,相对于n=2,n=4虽然峰值温度Tmax升高,但平均温度T降幅较大,出口NO浓度相对较低,随着喷管数继续增加,每股射流的刚性减弱,卷吸引起的稀释作用随之减弱,低氧区占比减小,高温区占比增加,出口NO浓度增加。本研究中空气喷管数量n=4为宜。

3.2 燃料喷管孔径的影响

燃料喷管的孔径直接决定燃料射流速度,影响射流的刚度以及射程。保持燃料和空气的流量不变,燃烧器的空气喷管总截面积与空气的总量和流速不变,设计燃料喷管孔径分别为6、8、16、24 mm,对应燃料的流速分别为20.379、11.463、2.866、1.274 m/s,并分别对燃烧器模型进行网格划分。

不同燃料喷管管径的速度分布相似,当燃料射流速度减小,燃料射流与空气射流混合位置前移,对烟气回流作用减弱,不利于低氧气氛的形成。当喷管管径过大时,燃料射流速度过小,燃料射流无法与空气射流混合,甚至燃料会被空气射流卷吸。但过大的燃料射流速度会使得燃料射流刚度过高,不利于射流的混合。

图4左侧描述氧浓度分布,随着燃料喷管管径增大,射流速度减小,与两侧空气速度差增大,燃料与空气混合加快,而对烟气卷吸作用影响不大,故而燃料与空气的混合程度提高,燃烧器中低氧浓度区域减小。

燃烧器温度分布如图4右图所示,管径越大,发生剧烈反应的区域越靠近燃烧室进口段,体积也更小。由于燃料喷管管径Df增大,燃料与空气提前混合且混合程度提高,使得燃烧更剧烈的进行,燃烧器中的峰值温度提高,但高温区占比较小,平均温度略有降低,如表5所示,出口NO浓度仅小幅波动。

控制峰值温度与高温区占比可实现低NO排放,达到更好的MILD燃烧。由以上结果分析可知,燃料喷管管径对MILD燃烧结果影响较小,但总体来看燃料喷管孔径以Df=8 mm为宜。

3.3 空气喷管孔径的影响

空气喷管的管径决定了射流速度,影响空气射流的刚度和喷射距离。燃料喷管孔径选定8 mm,燃料总量、喷管总截面积即进口速度保持不变,选定空气喷管孔径分别为6、8、16、24 mm,对应的空气流速分别为43.039、27.022、6.756、3.002 m/s。

随着空气喷管管径Da的增加,射流流速更接近燃料射流的速度,燃料与空气射流提前混合,混合区域变大,烟气回流区域减小,燃料与空气混合程度提高,燃烧室中的低氧浓度区域减小。

如图5(a)所示,高速射流对入口处氧浓度分布影响较大,随着入口面积增大,射流速度减小,低氧浓度区域减小,这对燃烧状况的影响也体现在温度水平上,随着高氧浓度区域的增加,高温区域的范围也有一定的增大。其次,随着管径的增大,入口的氧气所占区域较大,距离壁面较近,也是造成进口段氧浓度较高的原因。在Da=24 mm时,燃料流速约为空气流速的4倍,燃料射流对空气射流的卷吸作用也是造成氧气大范围扩散到进口壁面处的一个原因。

各个工况温度分布如图5(a)右图所示,随着空气喷管管径的提高,高温区位置后移且更广阔。在进口段,当空气流速较大时,空气卷吸的大量烟气会对新鲜空气起到加热和稀释作用,使得进口段温度较高且低氧区域较大。随着空气管径增大,湍动程度减小,燃烧反应进行的更剧烈,火焰体积也更大。

各工况温度及烟气NO排放浓度曲线如图5(b)和5(c)所示,空气喷管管径越大,燃烧器中的峰值温度提高,出口NO浓度升高,Da=24 mm时已超出MILD燃烧范围。

从以上数据分析可以得出,随着空气喷管管径的增大,燃烧器中温度水平提高,射流速度的降低使得NO生成量变化显著,甚至转变为传统火焰燃烧。射流速度的增加可有效增加湍动程度,加之卷吸作用形成的低氧气氛,从而控制燃烧反应进行的剧烈程度,并抑制热力型NO的生成,从而达到MILD燃烧的效果。考虑到高速射流对设备要求较高,Da=6 mm与Da=8 mm结果相差不大,可认为本研究中Da=8 mm为宜。

3.4 燃料喷管与空气喷管间距的影响

燃料喷管与空气喷管的间距会影响燃料射流、空气射流的发展以及两者的混合,从而影响燃烧室中流场分布以及燃烧反应的进行。本研究选定燃料喷管与空气喷管孔径为8 mm,分别设计15、30、60 mm 3种燃料喷管与空气喷管间距。

不同间距的速度场如图6所示,图中虚线所截之处为混合开始位置,随着喷管间距的增大,燃料射流与空气射流的混合后移,混合过程需要更广的区域,且由于入口径向位置的外扩,射流接触到更多烟气并对其进行卷吸,烟气回流区域显著增大,利于形成高温低反应物浓度气氛。但当喷管间距过大时,燃料射流与空气射流的混合难以进行,影响了燃料与空气的混合,不利于完全燃烧。

图3 不同空气喷管数量下z=0平面氧浓度分布(左)和温度分布(右)

表4 各工况温度及烟气NO排放浓度1)

图4 不同燃料喷管孔径下z=0平面氧浓度分布(左)和温度分布(右)

图5 各工况温度和浓度的分布云图及曲线图

结合燃烧器氧浓度和温度分布见图7(a)。喷管间距越大,由于高温烟气的回流作用,空气射流被烟气稀释的程度越高,燃烧器中的低氧浓度区域越大,峰值温度降低。对应于不同间距的温度分布和排放曲线,各间距工况在x=300 mm处之后的区域温度约为1 500 K;随着喷管间距增大,高温区前移,反应发生在更大的区域中,火焰体积相应明显增大;喷管间距较近时,除入口高温区以外的其他区域温度较低且均匀,但局部高温区温度偏高。

分析可得,随着喷管间距的增大,燃烧室中峰值温度降低,高温区位置后移,但出口NO浓度小幅增加。喷管间距过大,整体温度水平降低,不利于MILD燃烧的稳定进行;喷管间距过小会造成峰值温度过高,可能会导致NO突增,本研究中,喷管间距S=15 mm为宜。

图7 各工况温度和浓度的分布云图及曲线图

3.5 燃烧器功率的影响

由于热解气热值波动范围较大,为探究其热值上下波动20%时燃烧器的适应性,燃料和空气喷管孔径选定8 mm,喷管间距为30 mm,改变进口燃料和空气流量,研究输入功率P为6、8、10 kW时的工况。

功率改变对燃烧室中氧浓度的影响不显著。如图8左图所示,随着燃烧器入口功率的提高,射流速度增大,湍动程度提高,有利于抑制燃烧反应的快速发生;射流对烟气的卷吸及动量传递程度均提高,有利于卷吸烟气对新鲜空气的稀释,其共同作用表现为氧浓度场的浓度大小和分布梯度基本不变。

图8右图显示了稳定燃烧时温度分布,3种工况下燃烧室内都有相似的温度梯度,由于反应物流量增加,燃烧室的总体温度有所升高,但其入口段峰值温度所在区域的温度大小和分布面积无明显差异,MILD燃烧段的温度有所升高,图中温度为1 180 K的区域增大,其对结果中NO的排放影响不大。

由表6可知,燃烧器入口功率P增大,燃烧室中的峰值温度、平均温度及其出口NO浓度均仅有小幅度升高。一定的范围里功率增大,容积热效率升高,可获得较好的燃烧效果,但过度增加输入功率不可行,当其超出容积热负荷的限度时,势必会导致总体温度升高,从而导致NO排放不达标。

由以上结果分析得出,随着燃烧器入口功率的提高,燃烧器中速度与温度水平均有所提高,3个工况的出口NO浓度未有明显升高。因此,燃烧器可满足热解气一定的热值波动。

4 结论

垃圾热解气MILD燃烧的顺利进行需要形成高温低氧氛围,从而获得均匀的温度场和低NO排放,合适的燃烧器结构参数是MILD燃烧形成的重要因素。本研究分析了空气喷管数量、燃料喷管孔径、燃料喷管与空气喷管的间距等结构参数以及燃烧器功率对MILD燃烧的影响,所得结论如下:

(1)空气喷管数量增加,空气对燃料的包裹和混合效果更好,空气射流卷吸烟气的稀释作用先增强后减弱,使峰值温度升高,平均温度及NO排放浓度先降后升,本研究中空气喷管数量以n=4为宜。

(2)燃料喷管孔径增加即流速降低,燃料与空气提前混合,烟气回流区域减小,不利于低氧浓度区域的形成;使燃烧器中峰值温度提高,高温区占比小,平均温度降低,NO排放量小幅波动。本研究的结果显示,燃料喷管孔径以Df=8 mm为宜。

(3)空气喷管孔径增加,射流速度降低,更接近燃料射流流速,射流混合提前,烟气回流区减小;燃料与氧气混合程度提高,燃烧反应进行得更剧烈;使燃烧器中温度水平、NO的排放量逐渐提高,喷管管径过大时将超出清洁燃烧的范围。本研究的结果显示,空气喷管孔径以Da=8 mm为宜。

(4)喷管间距增大,燃料与空气混合延迟,燃烧发生在更广阔的区域;烟气对反应物的稀释作用增强,有利于形成低氧浓度气氛;反应发生得更加均匀,对MILD燃烧有利;但间距过大不利于燃烧的完全进行,NO排放量也有所提高。射流间距的最优值须考虑射流速度及整体设备尺寸,本研究的结果显示,喷管间距以S=15 mm为宜。

(5)热值波动为±20%时,即功率为6、8、10 kW时,燃烧器峰值温度、平均温度及NO出口浓度会随之有小幅增减,仍保持MILD燃烧,不影响设备整体运行,该燃烧器燃料适应性较好。