露天矿山危岩崩塌事故成因分析

2021-04-13宋子贺李学锋齐发富刘华

宋子贺,李学锋,齐发富,刘华

(广西大学 资源环境与材料学院, 广西 南宁 530004)

0 引言

近年来,随着露天采矿开采规模的扩大[1],高陡边坡的安全问题逐渐凸显。人工开挖或外界受力变化引起的岩石内部应力重分布和应力集中等情况会在边坡上产成裂缝形成危岩体,以至于在地震、降雨等外力作用下突然脱离母体滚落下来,造成崩塌现象[2-4]。贺凯等[5-6]针对大型危岩崩塌探索高陡危岩崩塌模式与中上部岩体形状以及底部压裂失稳有关。而WANG等[7]基于实验室试验数据,建立了基岩在干湿条件下的本构损伤模型,发现基岩体的破坏和退化也会导致危岩崩塌。VERMA等[8]利用3DEC软件包进行了三维稳定性分析,分析了边坡的破坏行为,确定了边坡的易崩区(失稳块体)。许强等[9]则提出了适用于单体危岩崩塌的风险评价方法。

陈洪凯等[10-11]参考极限平衡理论推导出危岩体的稳定性计算公式。陈维等[12]推导了4种危岩体在自重、地震力和裂隙水压力共同作用下的崩塌破坏判别表达式,并由此反演出危岩体的临界崩塌边界方程。陈莉[13]采用赤平投影法和极限平衡法对崩塌稳定性进行定性、定量分析,并采用FLAC3D对崩塌治理前后的应力应变进行分析,得到“清危+锚杆+复绿+坡顶截水沟”相结合的提高稳定性的措施。文献[14-16]应用FLAC3D、Rockfall、UDEC等软件对地震影响下的危岩动力稳定性进行研究。文献[17-19]先将实际崩塌灾害简化为简单模型,利用动力学原理及Rockfall模拟软件对潜在崩塌体的运动轨迹进行分析计算,从落石的飞行速度和弹跳距离2个方面来确定是否会对沿线造成危害。因为危岩崩塌一旦发生轻则造成经济损失,重则造成巨大的经济损失并导致人员伤亡。所以危岩稳定性的研究对于预防危岩崩塌灾害防治具有重大意义[20]。

2019年7月13日16时16分左右,岑溪市天马石业有限公司河口花岗岩矿发生一起危岩崩塌事故[21],事故造成4人死亡,1人轻伤,直接经济损失约1 000万元。崩塌体位于标高315.0~362.5 m,采场最低开采平台标高约234.0 m,上部整个斜坡坡高280.1 m,其中采场边坡坡高约175.0 m.。本文通过对危岩基本特征分析以及Rockfall[22]软件数值模拟的方式对事故成因进行分析总结。

1 地质环境条件

1.1 气候条件

岑溪市地处北回归线以南,属典型亚热带季风气候区,日照充足、雨量充沛,但雨量分布不均匀,干湿季明显。4~9月多雨期,平均降水量为1 367.56 mm,占年均降水量的77 %,5~8月是全年雨量集中期,多年平均降水量为872.2 mm,占年均降水量的58.6 %,大多数的暴雨洪涝出现在这4个月里。2019年5~7月降水量为608.1 mm,对比往年降水量属于正常范围。

1.2 地层岩性及工程地理特征

矿山采场出露地层为第四系坡残积层,厚度在2.0~5.0 m,主要为粉质黏土,黄褐色、黄红色,可塑状。下伏侏罗纪粗、中粗粒黑云母花岗岩,按风化程度,可将矿区采场划分为强风化、中风化、微风化花岗岩。强风化花岗岩呈黄褐色,岩质较软,岩体破碎,呈碎块石土状;厚度10.0~18.0 m。中风化花岗岩岩体颜色与母岩颜色基本一致,沿裂隙面风化呈灰黄色或锈色,节理裂隙较发育,岩体一般呈块状。崩塌处底部夹断层破碎带薄层,岩质较软,厚1.0~1.5 m。微风花岗岩呈浅肉红色至灰白色,细-中粗粒粒状结构、花岗变晶结构、斑状正长结构,岩石风化轻微,沿少量裂隙面有锈黄色风化变色现象。

1.3 地质构造

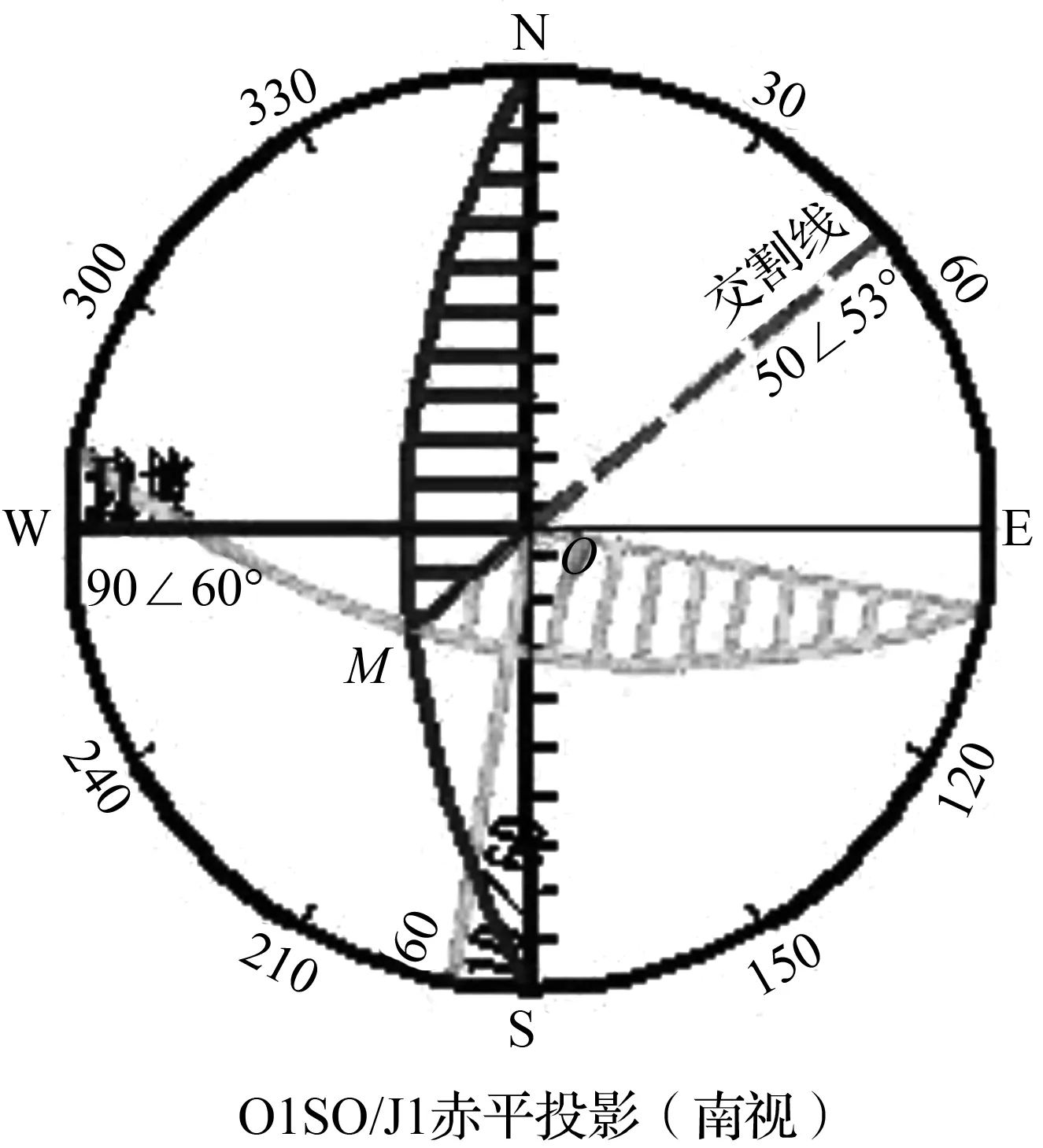

矿区构造位置处于云开台隆北部边缘,陆川-岑溪断裂北段西侧,矿区内无大的断裂构造发育。受区域构造影响,矿区构造较发育,根据调查及航拍影像资料分析,矿区采场边坡发育一条小断层,位于崩塌底部,边坡揭露长度约65.0 m,倾向南东,倾角约35°,形成断层破碎岩岩质极软。根据采场边坡揭露,矿区主要发育2组优势构造节理,其中1组倾向北,产状为10°∠60°~70°;另1组倾向东,产状为90°∠60°~70°。

2 危岩崩塌基本特征及成因机理分析

2.1 危岩崩塌基本特征

① 地形特征

崩塌体处于采场西南边坡与相邻采场交界处坡高68 m以上位置,属高位崩塌。崩塌区标高在302.0~362.5 m(坡高68.0~128.5 m),高差60.5 m,其中上部原始坡面处于第6~8级分级台阶之间,总坡高约47.5 m,崩塌前坡度60°;下部坡高约13.0 m,原始坡度呈直立状,为“一面墙”式边坡,整体崩塌区崩塌前坡面呈锥状凸出(如图1所示)。主崩区集中在第7级台阶,坡高37.5 m,整个分级台阶崩塌,崩塌后坡面坡度60°~70°。

② 规模及物质组成

崩塌体总长约70 m、宽38 m(如图2所示),其中上部主崩塌体位于标高315.0~362.5 m,崩塌落石主要集中于233.7 m水平平台。崩塌体平均斜长约40.0 m、平均宽约28.0 m、平均厚度3.0 m(厚度1.0~5.0 m),体积3 360.0 m3;主崩塌区下部崩塌体宽约40.0 m、平均长约10m、平均厚1.0 m,体积400 m3,2个崩塌体合计体积3 760 m3,崩塌主要物质成分为中风化花岗岩。

图1 崩塌剖面图

图2 事故现场平面示意图

③ 控崩结构面特征

崩塌体控崩结构面主要为2组优势构造节理面和断层,其中J1构造节理面产状10°∠60°~70°,与边坡坡向呈20°小角度夹角,结构面顺倾;另一组倾向东,与J1节理面将岩体切割呈楔形体;崩塌体底部为断层,倾向南东,倾向与坡向相反,断层破碎岩岩质极软,形成软弱基座。

④ 崩塌运动方式

崩塌运动方式为滑移-剪断式,上部主崩塌体沿顺倾J1构造节理面先产生下移滑动,然后剪断底部断层破碎带软弱基座及凸出微风化岩体,形成崩塌。

⑤ 崩塌堆积体特征

崩塌体少部分崩落到安全平台上,形成安全隐患,大部分崩塌体堆积在边坡坡脚沿坡向方向约80 m范围内,堆积高度一般在1.0~3.5 m,堆积成分以碎石、块石为主,块径0.5~3.0 m不等,最大块石体积达8.0 m3。

2.2 成因机理分析

该崩塌所处采场边坡为极高陡边坡,崩塌体位于68 m处高半坡位置,高度约47.5 m,崩塌岩性主要为中风化花岗岩,节理裂隙较发育,原坡面呈直立状,整体崩塌区崩塌前坡面呈锥状凸出,并与岩体发育的两组优势构造节理组合构成顺倾的不稳定楔形体,如图3所示,产状如表1所示。在开挖卸荷、楔形体自重、风化等影响下构造节理逐渐扩展以至贯通,下滑力增大,为崩塌提供陡峭临空面。崩塌处下部边坡呈直立状,表现出“一面墙”形态,为楔形体主崩节理面提供了剪出口,且剪出口为薄层软弱破碎岩,形成软弱基座。又由于崩塌所在采场边坡上部较高,汇水面积较大,连续的降雨形成较大水流渗入到节理裂隙内,受长期降雨渗入影响下节理裂隙面黏结强度逐渐降低,在节理裂隙内产生的渗透压力,楔形体下滑力逐渐增大,最终产生下滑,剪断下部基底软弱基座及凸出微风化岩体,产生整体崩塌。

图3 崩塌处原始边坡赤平投影分析图

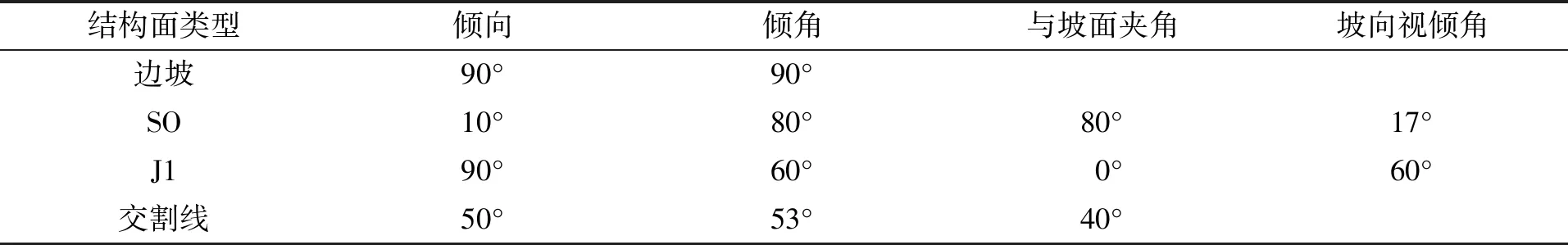

表1 边坡和结构面及其交割线产状表

3 “7·13”岑溪天马危岩崩塌事故的数值模拟

以岑溪天马石业股份有限公司河口花岗岩矿的开采现状为研究对象,利用Rockfall软件对从约80 m高的边坡处崩塌的重量500 kg的花岗岩块体进行模拟。通过模拟,分析岩体的运动轨迹,包括滚石的瞬时速度、运动距离、能量转换以及边坡上的滚石数量等,以探讨岑溪天马“7·13”危岩崩塌事故原因。

3.1 数值模拟方案

采用开采设计中台阶开采参数:台阶高度10 m,台阶坡面角70°,安全平台宽度4 m,最终边坡角54°,如图4(a)所示。数值模拟区域为位于标高+233~+313 m的边坡,为便于比较,将其简化为危岩崩塌的“一面墙”式边坡,简化后的台阶开采参数为台阶高度20~30 m,台阶坡面角85°,安全平台宽度4 m,最终边坡角79°,如图4(b)所示。

(a) 标准台阶开采参数开采形成的边坡示意图

3.2 数值模拟参数

为了更好地对现场的滚石情况进行数值模拟,本研究选用质量500 kg的滑坡体,从标高80 m处的边坡最高处设计崩塌,在同一位置,记录每次模拟100块花岗岩块滚落的路径。本次数值模拟采用的上部边坡与安全平台岩体的切向阻尼系数值取0.85,法向阻尼系数值取0.35;下部边坡与安全平台岩体的切向阻尼系数值取0.90,法向阻尼系数值取0.5;作业平台岩体的切向阻尼系数值取0.99,法向阻尼系数值取0.53;危岩崩塌时初始速度设为0 m/s。

3.3 模拟结果及分析

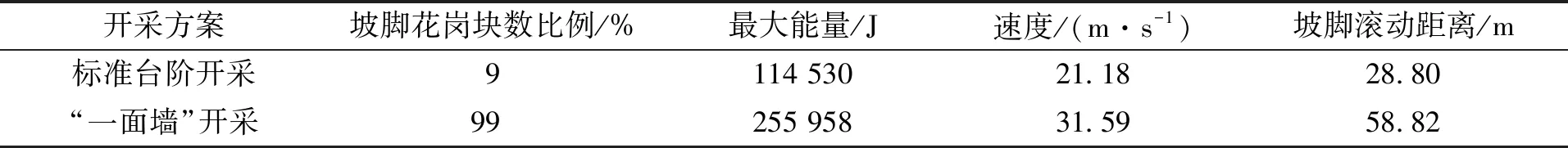

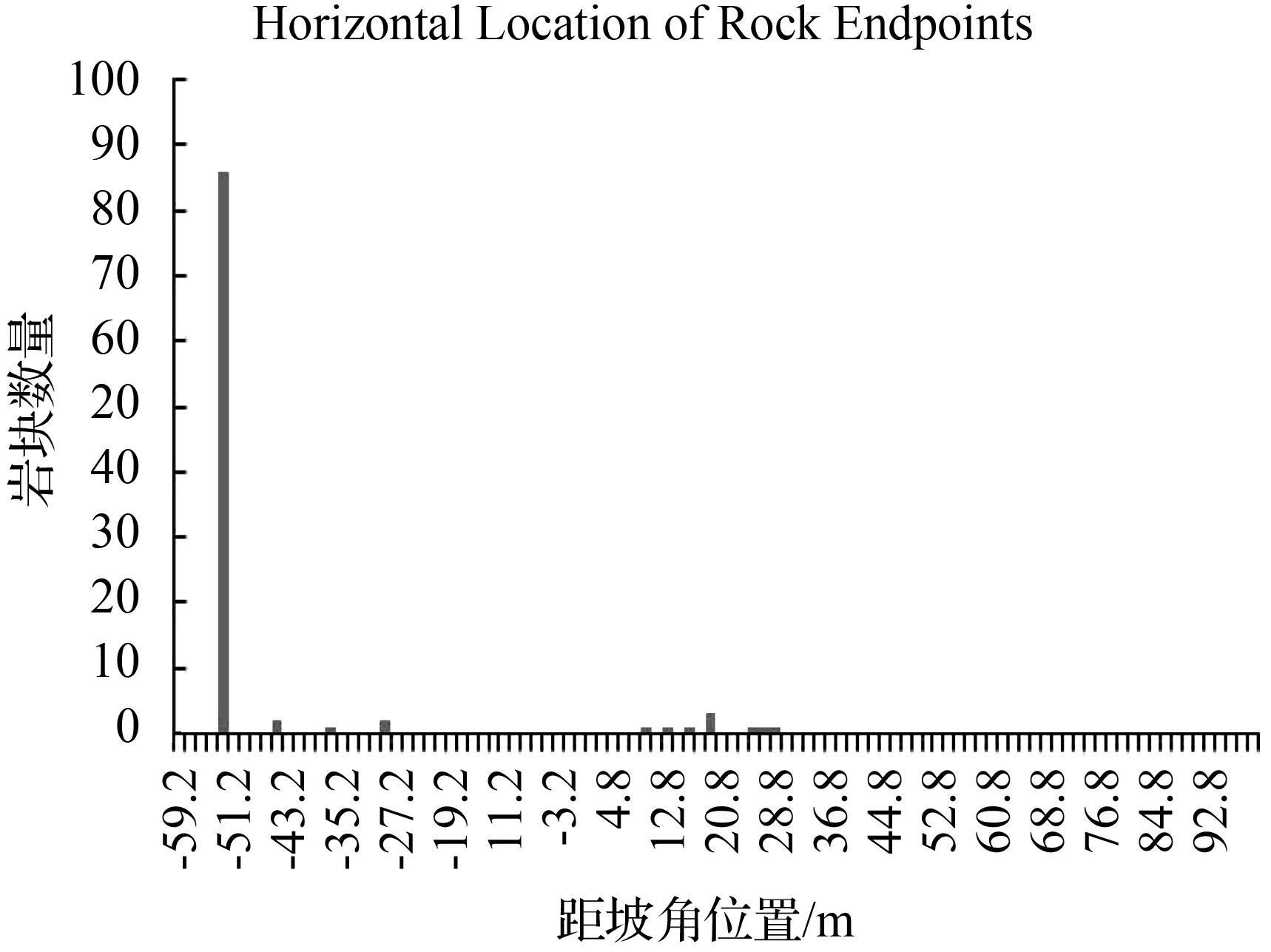

500 kg花岗岩块在80 m标高处崩塌后的能量分布、滚动速度以及坡底滚动距离等数值模拟结果如表2所示。500 kg花岗岩块在80 m标高处崩塌后的滚动轨迹和滚动距离与数量分别如图5、图6所示。从图5(a)和图6(a)中可以看出,当落石初速度和重量相同时,采用标准台阶开采方式,岩块下落时势能转化为动能,在不考虑空气阻力的情况下,每与台阶碰撞一次,动能都会有一定的损失,在此过程中,91 %的崩塌花岗岩块都会被安全平台截留,只有9 %的崩塌花岗岩块能滚落到坡脚作业平台,且能够滚落到坡脚的岩块所携带的最大能量为114 530 J,最远滚动距离为28.80 m,最大速度为21.18 m/s。

从图5(b)和图6(b)中可知,在相同的初速度和重量下,采用“一面墙”式进行开采,岩块崩落时,运动轨迹呈抛物线状,99 %的崩塌花岗岩块都滚落到坡脚,并与坡脚地面碰撞后,运动轨迹呈倒U型前行,岩块在滚动过程中消耗能量,最终停止前进。在此过程中,落石最终所携带的最大能量为255 958 J,最远滚动距离为58.82 m,最大速度为31.59 m/s。

综合上述分析可知,花岗岩块从“一面墙”式边坡崩塌所携带的最大能量是标准台阶边坡的2.23倍,滚动的最远距离是前者是后者的2.04倍,滚落的最大速度前者为后者1.49倍。而按天马公司河口花岗岩矿开采现状形成的边坡,一旦有花岗岩块从高处崩塌后, “一面墙”开采方式作业平台上人员设备被危岩击中的概率是标准台阶开采方式的10倍,十分容易发生安全事故。

表2 数值模拟分析结果

(a) 标准台阶开采方式

(a) 标准台阶开采

4 结论

本文在结合实际调查和Rockfall软件的模拟结果,得出以下结论:

① 崩塌是由于所处采场边坡过陡,在开挖卸荷、楔形体本身重力、风化、长期降雨渗入等因素的影响下,优势节理切割形成的楔形体下滑力逐渐增大,最终产生下滑,剪断下部基底软弱基座及凸出微风化岩体,产生整体崩塌。

② Rockfall软件分别模拟标准台阶开采和“一面墙”式开采2种开采方式下边坡崩塌后的落石运动轨迹,发现按标准台阶开采方式开采,只有9 %的崩塌花岗岩块能滚落到坡脚,而以“一面墙”式开采方式开采,则有99 %的崩塌花岗岩块都会滚落于坡脚;“一面墙”开采方式下作业平台上人员设备被危岩击中的概率是标准台阶开采方式下的11倍。因此,“一面墙”开采是导致危岩崩塌致人伤亡的主要原因。