大型养路机械摩擦片离合器换挡机构车轴齿轮箱研究

2021-04-13罗立红

罗立红

(中国铁建高新装备股份有限公司,云南 昆明 650215)

0 引言

大型养路机械换挡机构主要有两类:滑移齿式换挡机构和离合器换挡机构。

(1)滑移式换挡机构

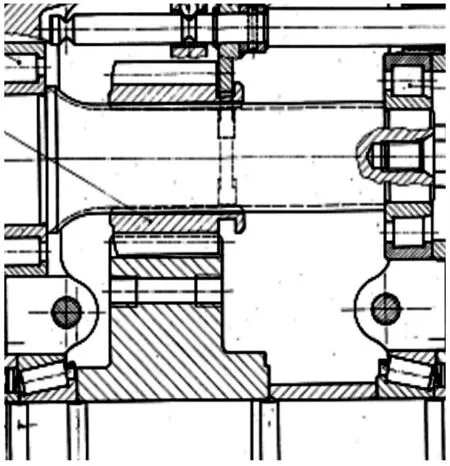

此种换挡机构结构简单,一般采用气缸或液压缸作为动力源,沿轴向或转动拨动换挡齿轮与被动齿轮啮合的换挡机构,造价低,被广泛用于不超过四轴同时换挡的车轴齿轮箱的啮合和脱开。 如图1 所示:

图1 滑移式换挡机构

(2)离合器换挡机构

此种换挡机构结构复杂,可采用气动、液压、电磁作为动力源, 通过操控主被动离合器实现挡位脱挂,主要由主动摩擦片、从动摩擦片、换挡操纵机构、压力检测装置或接口等组成,成本高;每个离合器单独控制,换挡可靠,可实现多轴同时脱挂。

大型养路机械上使用离合器主要有两种,牙嵌式(端面齿)离合器和摩擦片式离合器。

牙嵌式离合器:牙嵌式离合器结构简单外形尺寸小,传递扭矩大,接合后主从动轴无相对滑动,传动比不变。 但接合时有冲击,为确保安全只能适用于完全静止接合,主要用于低速机械不需要经常离合的传动轴系如图2 所示。

图2 牙嵌式离合器

摩擦片离合器:大机运用摩擦片离合器主要采用湿式离合器,离合器浸泡在油中,能有效降低磨损,缓冲冲击载荷。主要由主动摩擦片、从动摩擦片、换挡操纵机构、复位弹簧、压力检测装置或接口等组成。

车轴齿轮箱作为涉及整车安全和性能的重要部件, 以上滑移式换挡机构目前国内自主设计制造比较成熟,成本可控;而采用离合器换挡的车轴齿轮箱主要依赖进口,造价昂贵,技术上受制于人,供货周期长,且无法掌握其内部结构和关键技术, 后期售后服务等均需要依靠厂商,在车轴齿轮箱的后期维修保养,配件供应、整机大修以及开拓海外市场等多方面均受制于人,制约大型养路机械的发展。 本文主要研究自主离合器换挡机构车轴齿轮箱, 适应新形势下大型养路机械的长远发展,为大型养路机械的两条腿打好坚实基础。

1 离合器换挡机构结构设计

摩擦片式离合器技术成熟,是运用最广也是历史最久的一类离合器,可适用于高速、重载工况,在国内国外多种大型养路机械上均有运用,特别是在需要多轴同时实现脱挂挡的车轴齿轮箱,片式离合器脱挂挡结构就有着明显的优势,目前国内一些大型养路机械如打磨、清筛等车型均采用片式离合器脱挂挡进口车轴齿轮箱,该类型车轴齿轮箱在大型养路机械多轴同时驱动走行系统具有较广泛的应用。

1.1 车轴齿轮箱结构形式

采用离合器换挡的车轴齿轮箱的动力输入采用液压马达,液压马达体积小,其安装和布置比较灵活,所以本方案选择渐开线圆柱齿轮,输入轴与输出轴平行。

1.2 整体布置方案设计

针对离合器在齿轮箱上的布置形式制订了如下三个方案。

1.2.1 方案一

离合器采用半独立模组, 直接安装在齿轮箱轴上,输入马达先连接离合器外摩擦片,再通过内摩擦片连接传动轴,动力通过传动轴传入车轴齿轮箱。 离合器的冷却油共用车轴齿轮箱冷却油;离合器采用独立换挡液压油,标准液压旋转接头安装于车轴齿轮箱轴端如图3 所示。

图3 方案一

1.2.2 方案二

如图4 所示,离合器采用独立模组,直接安装在齿轮箱轴上,输入马达安装在离合器另一侧,马达经过一级圆柱齿轮传动后,连接离合器外摩擦片,再通过内摩擦片连接传动轴, 动力通过传动轴传入车轴齿轮箱。 离合器采用独立的冷却油供给;离合器采用独立换挡液压油, 标准液压旋转接头安装于离合器轴端。

图4 方案二

1.2.3 方案三

如图5 所示,离合器采用独立模组,直接安装在齿轮箱轴上,输入马达安装在齿轮箱另一侧,先连接离合器外摩擦片,再通过内摩擦片连接传动轴,动力通过传动轴传入车轴齿轮箱;此种结构采用大小花键确保动力输入和输出在同一侧,车轴齿轮箱采用内外心轴结构。 离合器采用独立的冷却油供给;离合器采用独立换挡液压油,标准液压旋转接头安装于离合器轴端。

图5 方案三

综合以上三个方案,均为离合器外置方案,此种结构可满足模块化设计,故障易判断,责任明确。但方案一离合器更换不方便,齿轮箱轴端悬臂太长;方案二齿轮箱轴端悬臂长,结构复杂,空间位置占比大;方案三离合器、马达分置齿轮箱两侧,便于拆卸和维护,优选方案三,优化后最终方案如图6 所示。

此车轴齿轮箱为平行轴圆柱齿轮传动两级减速车轴齿轮箱,离合器安装在马达输入端,确保脱挡状态马达浮动;离合器与马达分置在齿轮箱两侧,输出齿轮轴采用空心轴结构形式。

图6 离合器齿轮箱结构

1.3 内部结构设计

1.3.1 安装接口及连接方式

液压马达与输入轴连接方式为花键或平键连接;输入轴与外摩擦片连接方式为花键连接;内摩擦片与传动轴连接方式为平键连接;外摩擦片与输出齿轮轴连接方式为花键连接。

1.3.2 各轴固定方式

输出齿轮轴两端布置圆锥滚子轴承承载在箱体上; 输入轴马达侧通过圆柱滚子轴承固定在箱体上,离合器侧通过花键与传动轴连接;离合器内摩擦片与传动轴过盈连接或键连接,外摩擦片一侧固定在轴承上,另一侧与输出齿轮轴花键连接。

1.3.3 传动方式

动力传递路线(见图6):离合器挂挡—1 液压马达输入动力—2 输入轴—9 传动轴—10 内摩擦片—7外摩擦片—5 输出齿轮轴—车轴—车轮;空挡反拖路线:离合器脱挡—车轮转动—车轴转动—5 输出齿轮轴—7 外摩擦片—内外摩擦片相对转动。

1.4 换挡和润滑设计

1.4.1 挡位切换

通过外部挂挡液压油增压在规定范围内, 则内外摩擦片吸合;泄压后离合器摩擦片通过复位弹簧分离。

1.4.2 润滑设计

离合器传动轴在对应轴承、挂挡油孔、离合器摩擦片位置设置润滑油道,确保进入旋转接头的润滑油和挂挡油分配到位。

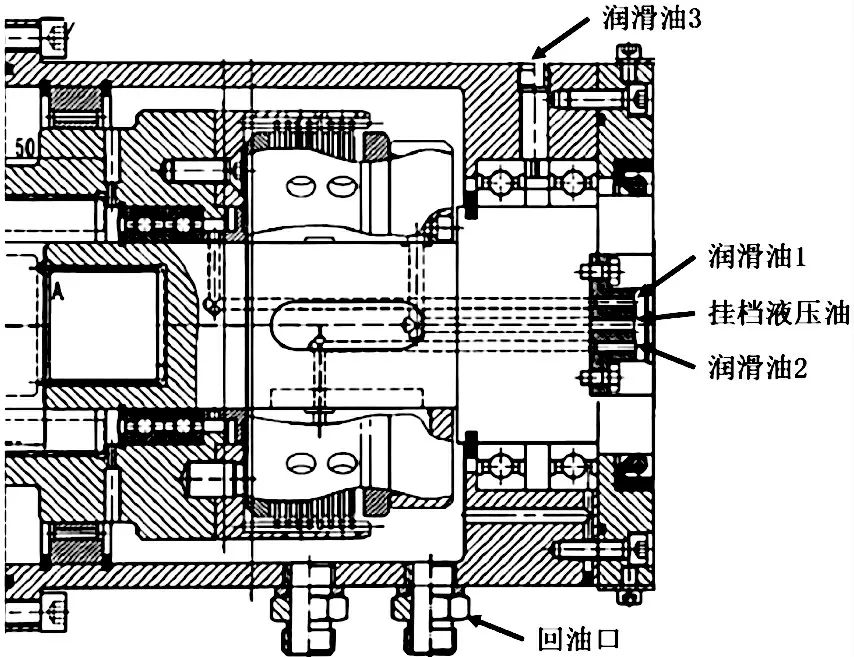

离合器内所有轴承均配置强制润滑,离合器摩擦片也采用强制润滑方式,强制润滑油通过车轴齿轮箱润滑泵经过滤后送至各润滑点如图7 所示。

图7 离合器润滑系统

2 结语

摩擦片离合器换挡车轴齿轮箱采用平行轴硬齿面传动,离合器与液压马达位于齿轮箱左右两侧的结构,便于拆卸维护和模块化设计;同时离合器与车轴齿轮箱基本属两个独立箱体, 性能不会相互影响;离合器采用系统液压油控制换挡,增压吸合挂挡,卸压分离脱挡,液压油通过旋转接头供给;离合器冷却采用强制冷却,轴承采用强制润滑,冷却液及润滑液均取自车轴齿轮箱齿轮油。该离合器采用湿式内外摩擦片结构,在行业内首次自主化设计。