9F 燃气机组热态启动时利用锅炉余热自供汽的研究与实施

2021-04-13楼捷金珺

楼 捷 金 珺

(浙江浙能镇海发电有限责任公司,浙江 宁波 315200)

0 前言

某公司两台S109FA 燃气蒸汽联合循环机组原利用附近燃煤锅炉蒸汽充当辅助蒸汽,在机组启动阶段为轴封等系统供汽。 由于供汽燃煤锅炉拆除,外来热网蒸汽温度较低。

目前,9F 燃机机组运行方式基本为日开夜停,运行时间是根据天然气量的调度指令进行的,每天运行14~16 个小时。 第二天启动时,锅炉还是在热态状态,并存有大量的具有一定压力温度的炉水。

本课题要求研究在热态情况下,利用机组余热锅炉自身余热产生的蒸汽来满足燃机启动时轴封等系统供汽的要求。 通过对锅炉汽包、蒸发器的余热水减压蒸发后提供机组启动阶段用汽的热力计算,并匹配合适的电加热器装置, 满足9F 燃气蒸汽联合循环发电机组在无启动锅炉时的机组启动。

9F 燃机单台机组启动阶段需求辅助蒸汽供轴封汽的要求为:供汽压力1 MPa、供汽温度260℃、供汽流量7.484 t/h,供汽时间约半小时(总汽量约3.742 t)。

如采用新建启动锅炉供汽, 以额定蒸发量15 t/h锅炉为例,项目总投资将高达1760 万元。

如果能利用锅炉余热供汽或热网供汽,并使用高效电加热器的这个方案将大大减少资金的投入。

1 锅炉主要设计参数

余热锅炉系三压、再热、无补燃、无旁通烟筒、卧式布置、自然循环余热锅炉,与GE 公司9F 等级燃机匹配。 受热面采用模块化设计,共分五个模块。

锅炉具有三压系统,即低压系统、中压系统(包括中温过热器及再热器)和高压系统。

过热蒸汽流量:285.48 t/h; 压力:10.09 MPa;温度:567 ℃;

再热蒸汽流量:313.56 t/h;压力:2.24 MPa;温度:566 ℃;

中压过热器流量:39.96 t/h;压力:2.58 MPa;温度:304 ℃;

低压过热蒸汽流量: 41.76 t/h; 压力:0.44 MPa;温度:301 ℃。

2 锅炉余热产汽能力分析

锅炉余热利用,就是将高压和中压蒸发系统中的较高温度的饱和水降压到辅助蒸汽所需压力,生成的低压饱和蒸汽加热到指定温度作为辅助蒸汽使用。

2.1 基本原理

较高压力和温度的水降压到低压时, 根据热平衡,部分生成较低压力下对应的饱和蒸汽,部分生成较低压力下对应的饱和水。

热平衡公式: 饱和水量×饱和水焓=产汽量×低压饱和蒸汽焓+(饱和水量-产汽量)×低压饱和水焓

2.2 辅助蒸汽参数要求

所需轴封汽供汽温度260℃,供汽压力1 MPa,蒸汽焓值2965.2 kJ/kg。 供汽流量约7484 kg/h,供汽时间约半小时(总汽量约3.742 t)。

辅助蒸汽压力对应下的饱和参数: 压力1 MPa,饱和温度184℃,饱和水焓值781 kJ/kg,饱和蒸汽焓值2781 kJ/kg。

2.3 锅炉高压和中压系统容积

中压系统:中压省煤器系统5 m3,中压蒸发器系统20 m3,中压汽包25 m3,中压过热器13 m3。

高压系统:高压省煤器系统44 m3,高压蒸发器系统42 m3,高压汽包32 m3,高压过热器33 m3,

其中汽包容积为充满水的容积,实际容积需要根据汽包水位确定。

2.4 锅炉高中压系统停机后若干小时后的实际运行参数(取自机组DCS)

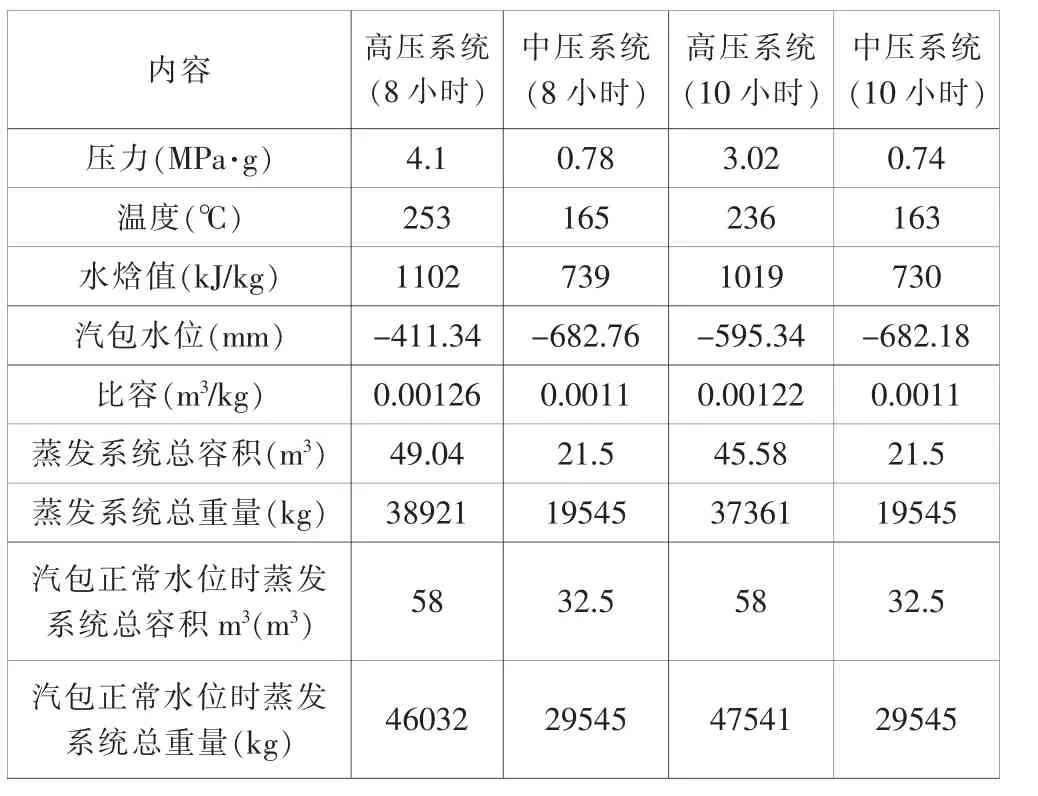

表1 停机后高中压系统实际运行参数

2.5 锅炉启动时实际参数

目前,锅炉运行时间是根据天然气量的调度指令进行的,一般锅炉运行14~16 个小时/天,相应的停炉时间一般为8~10 小时,根据目前实际情况,本次主要以运行16 小时,停炉8 小时和运行14 小时,停炉10小时进行分析研究。

整理上表得到:

启动时高压蒸发系统和中压蒸发系统参数如表2 所示:

表2 高中压蒸发系统参数

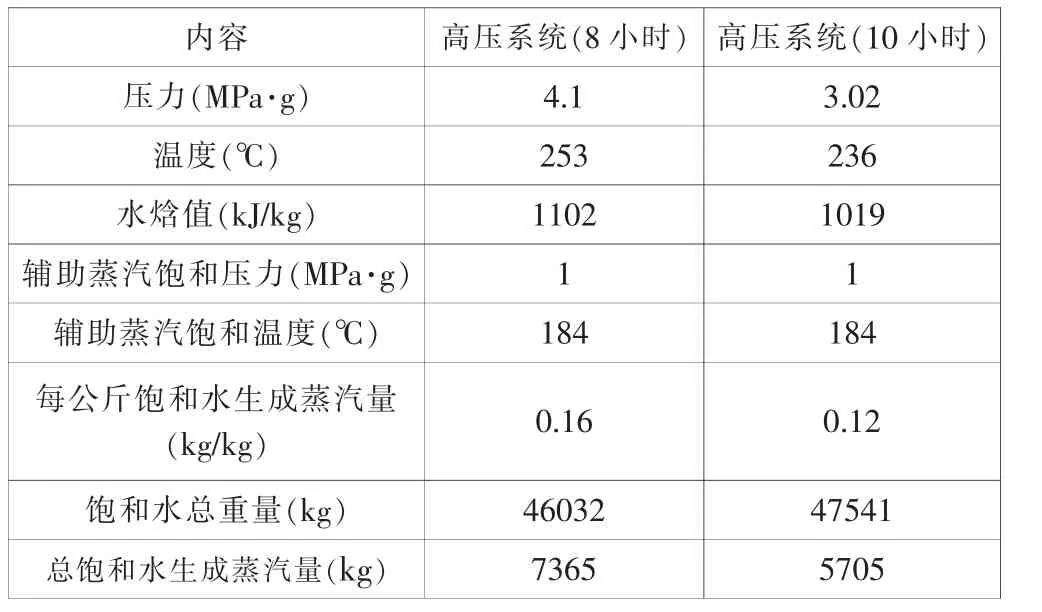

2.6 目前锅炉蓄热产汽能力分析

表3 高中压系统蓄热产汽能力分析

产汽量=〔饱和水量×(饱和水焓-低压饱和水焓)〕/(低压饱和蒸汽焓-低压饱和水焓)

2.7 锅炉高压汽包正常水位时蓄热产汽能力分析

从表1 锅炉实际运行参数来看,汽包水位普遍处于低水位状态,建议锅炉运行和启停时控制汽包水位不低于正常水位,以提高高压系统蓄热能力。

表4 高压系统正常水位产汽能力

因为9F 燃机机组每日开停, 锅炉各系统的疏水阀普遍存在一定程度的内漏, 如能解决这个问题,系统压力、水位将进一步提高。

2.8 结论

(1)根据目前锅炉实际运行情况,停炉8 小时,高压蒸发系统可以产生6227 kg 的低压饱和蒸汽,停炉10 小时,高压蒸发系统可以产生4483 kg 的低压饱和蒸汽。 中压系统不能产生低压饱和蒸汽。

(2)在锅炉停炉8 小时和10 小时状态下,对应的汽包水位偏低,影响了产汽量,如果运行控制中,能将汽包水位控制在正常水位(汽包中心线),则停炉8 小时, 高压蒸发系统可以产生7365 kg 的低压饱和蒸汽,停炉10 小时,高压蒸发系统可以产生5705 kg 的低压饱和蒸汽。

(3)停炉8 小时和停炉10 小时,高压蒸发系统产生的蒸汽量均满足辅助蒸汽7484 kg/h 半小时的用量要求。

3 辅助蒸汽系统方案

3.1 方案简介

(1)将高压蒸发系统中的饱和水从蒸发器引入扩容器中进行汽化,在高压下降管下部汇集集箱和三个分配集箱的疏水管接头上设置三通,作为饱和水的引出管,再汇合到总管上引到扩容器上。

(2)热网接入管道与低压饱和蒸汽管并联引到扩容器进行汽水分离,防止热网来蒸汽中带水。

(3)低压饱和蒸汽引出并用电加热器进行加热,加热到规定温度后,接入原辅助蒸汽管道。

(4)降压后的低压饱和水接到高压给水泵前,经高压给水泵加压后进入高压省煤器。

(5)补充水由低压汽包供水,通过高压泵从高压省煤器进入高压系统,降压饱和水加补水量(42 m3)小于高压省煤器容量(44 m3),对汽包没有影响。

根据机组实际情况,实现锅炉低压饱和蒸汽产汽并接入热网来蒸汽,通过电加热器加热,满足辅助蒸汽要求的系统方案,如图1 所示。

图1 系统示意图

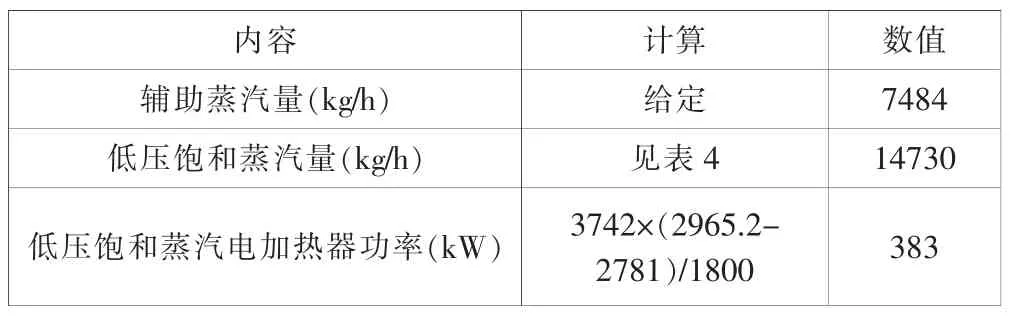

3.2 电加热器功率选择

根据方案系统及参数要求,需要增设一电加热器为低压饱和蒸汽或热网蒸汽进行加热。

辅助蒸汽用量7484 kg/h,则电加热器功率如表5:

表5 电加热器功率计算

电加热功率=产汽量×(辅助蒸汽焓-低压饱和蒸汽焓)/时间

停炉8 小时和10 小时,高压蒸发系统均可产生7484 kg/h 低压饱和蒸汽, 为实现7484 kg/h 的辅助蒸汽用量,电加热器理论需要总功率为383 kW,考虑到低压饱和蒸汽可能含水,并保留一定的富余量,实际选择电加热器功率450 kW。 并充分利用原有的690 V 变压器,电加热器选用690 V 等级电压。

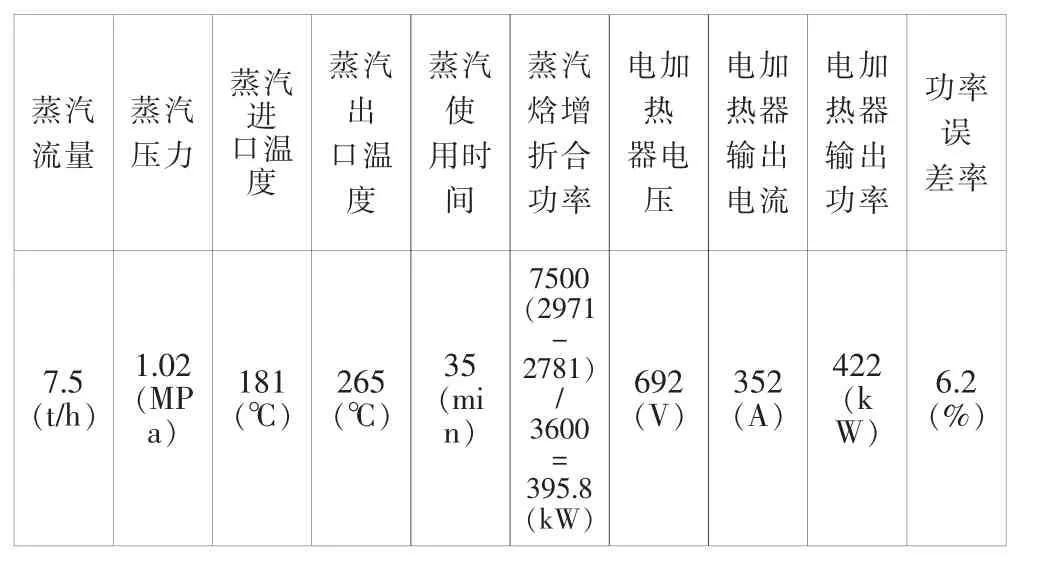

4 实际运行测试

系统完成后,对蒸汽流量、蒸汽温升,电加热器功率等进行了测试,具体数据如表6 所示。

表6 电加热器实测功率

测试数据表明, 本系统在9F 机组热态启动能产生足够量的蒸汽,并通过电加热器,加热到规定的要求,满足启动用轴封用汽等系统的需求。

5 结语

本课题通过对利用9F 燃机机组停运10 小时内锅炉的余热提供机组自身启动阶段用汽的研究,完成了供汽汽源的热力计算,并进行了相关试验、测试,提出了 “锅炉余热供汽或热网供汽+高效电加热器”解决方案,确定了电加热器的选型,解决了9F 燃机机组在没有满足参数要求的辅助蒸汽时的机组启动问题。 本方案符合企业生产的实际需求,对9F 燃机机组的节能工作具有创新意义,具有良好的经济效益和社会效益。