燃料电池界面接触电阻无损测量实验研究

2021-04-13傅云杰姚羽佳郑洁霁

傅云杰 姚羽佳 郑洁霁 李 廷

(嘉兴职业技术学院智能制造学院,浙江 嘉兴 314036)

0 前言

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC) ,属于众多燃料电池的一种,其极高的理论比能量(理论比能量高达32940 Wh/kg),被认为是未来交通工具、 分布式电站及各类电子产品等最主要的供能电源之一[1]。 双极板,是PEM 电池重要的部件, 双极板与气体扩散层界面接触电阻对PEMFC 电池的电学性能影响很大,是PEMFC 的内阻主要来源,占总体电阻总内阻的55%左右[2]。双极板与扩散层的界面电阻一直是研究热点,许多学者制作出测量双极板与碳纸接触测量仪器, 主要分为两类:在线测量与离线测量。 Makkus、Miachon、Ihonen 等采用通过测量电池工作状态下双极板和质子交换膜之间的电压差来获得二者间接触电阻[3-5],在线测量可以反映真实工况下的界面电阻, 但是测量相对烦琐,难以对双极板涂层工艺进行管控。 离线测量主要参照GB/T 20042.6—2011 《质子交换膜燃料电池第6 部分双极板特性测试方法》中给出的差值法,研究者参考国标的基础上有如下研究:李果等模拟单个质子交换膜燃料电池结构,采用在不同螺栓压紧力下,双极板

※基金项目:浙江省大学生科技创新活动计划(2020R440009);嘉兴市科技局项目:质子交换膜燃料电池接触电阻智能测量与实验研究(SQGY202100119)。

作者简介:傅云杰(2000—),男,研究方向:机电一体化技术。

通信作者:李廷,(1985—),男,硕士,讲师,研究方向:双极板加工与检测技术。与气体扩散层之间的界面接触电阻[6];朱应力等自行研制的压力—位移测试平台,采用手工加压的方式施加负载,测量各种负载下双极板与扩散层界面电阻[7];王山领等设计利用粉末压片机施加负载,采用活塞固定碳纸与双极板、电极等装置测量界面接触电阻[8]。国标中对于双极板样品制作有明确要求,是属于一种破坏性检测,特别是对于成品双极板(已表面涂层),无法做到无损检测。 难以测量成品已焊接、涂层的金属双极板模拟真实工况下与碳纸之间的接触电阻,切割标准极板需重新焊接成标准试样才可以测量。这种方法烦琐且测量精度不高。

本文,在GB/T 20042.6—2011 的测试原理的基础上提出一种无须切割标准双极板试样的接触电阻测量方法,可以广泛应用到双极板预处理、涂层质量管控的生产实际过程中。

1 测量原理

1.1 接触电阻组成

质子交换膜燃料电池的内阻包括电池内部各层材料的本体电阻,如双极板(Bipolar Plate,BP)、质子交换膜 (Proton Exchange Membrane,PEM)、 催化层(Catalyst Layer,CL)、 扩散层 (Gas Diffusion LAYER,CP), 也包括不同材料之间的界面接触电阻, 如双极板/气体扩散层(RBP-CP)、气体扩散层/催化层(RCP-CL)、催化层/膜的接触电阻(RCL-PEM)等[9]。 现代PEM 燃料电池各材料的本体电阻趋于非常低的水准,与接触电阻相比,可以忽略不计。 质子交换膜燃料电池通常以面积为基础, 使用面积标准化的电阻也称为面电阻ASR,这样就可以使用ASR 对比不同燃料电池之间双极板与碳纸间接触电阻的大小。

1.2 测试机理

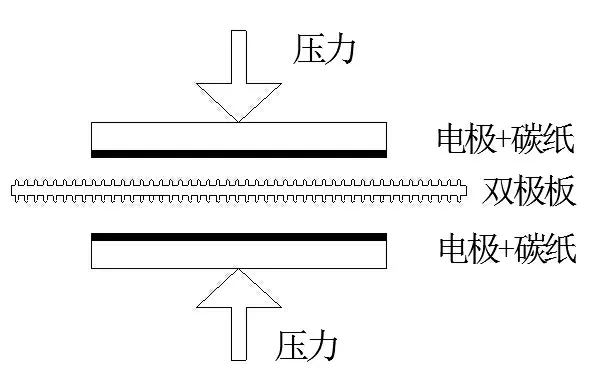

测试主要参照GB/T 20042.6—2011《质子交换膜燃料电池第6 部分双极板特性测试方法》中给出的差值法,国标推荐的方法适用于双极板材料与碳纸之间的接触电阻,需要将双极板材料与碳纸全部制作成与电极形状的一样才可以测量。如果要测量燃料电池双极板与碳纸之间的接触电阻,需要对国标推荐的装置进行改进,具体示意图如图1 所示,采用导电银浆将电极与碳纸黏合在一起(导电银浆可用解胶剂溶解,可无损更换碳纸),形成带碳纸的电极,利用伏安法测量电极两端的电阻。 R1为中间不放置任何东西,两个电极之间的电阻。 R2为中间放入碳纸,两个电极之间的电阻。 R3为中间放入双极板,两个电极之间的电阻。

图1 燃料电池界面电阻测量示意图

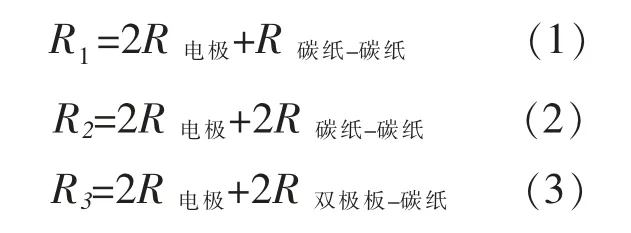

如果不考虑碳纸、双极板本身的电阻(其相对接触电阻来说数值过小),其各自电阻为:

式中,R电极为带碳纸的电极本阻,R碳纸-碳纸为碳纸间的接触电阻,R双极板-碳纸双极板与碳纸的接触电阻。综合公式(1)式(2)式(3)

双极板与碳纸之间的面电阻

式中,A 为电极面积。

2 试验

2.1 试验仪器及样品制作

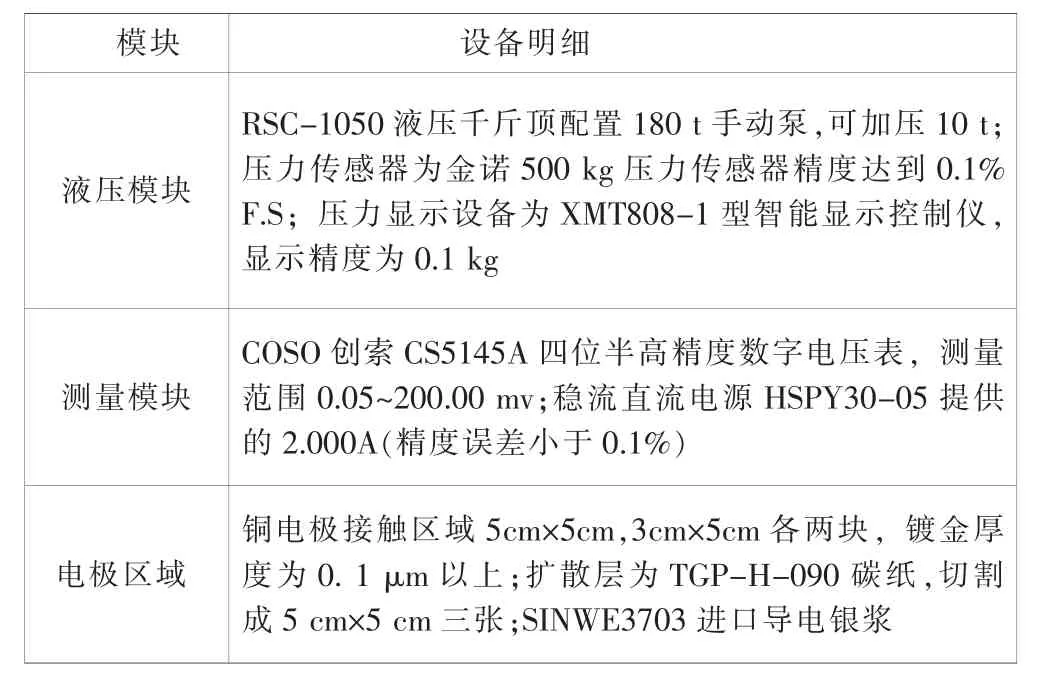

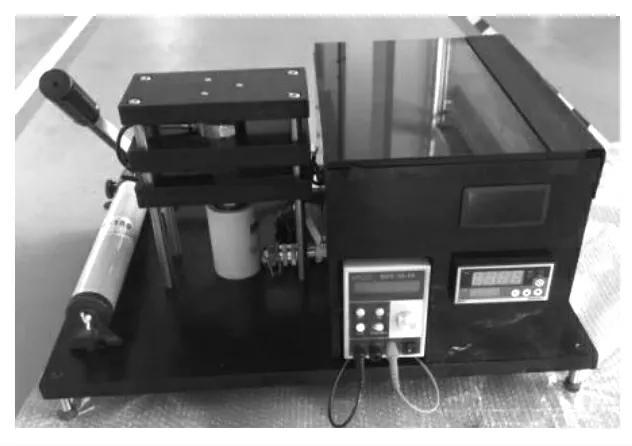

采用自制的燃料电池双极板专用接触电阻测量仪器,见图2。 设备包含液压模块、测量模块、电极区域,各模块明细见表1。

表1 接触电阻测量仪设备清单

采用手动加压的方式加载压力,根据数显设备确定所加压力大小。高精度的电流表与电压表保证伏安法测试电阻的准确性, 测量精度可以达到0.005 mΩ。 电极接触碳纸区域为5cm×5cm 为佳,采用正方形,主要是考虑正方形的碳纸容易制作,可以用切纸机裁制。 使用SINWE3703 进口导电银浆均匀涂抹镀金电极测量区域(涂抹厚度为10~20 丝),然后使用液压设备加压,对电极实行相互挤压,用棉絮擦去多余银浆。 使用镊子使碳纸与电极相互对齐, 轻轻压住,然后把另一张碳纸放置在已黏结好碳纸上方,手工加压使碳纸与上方电极黏附, 待6 小时后银浆干燥凝固,碳纸与电极实现完全固定。准备待测金属双极板与石墨阴极板板若干,需保证表面无油污、无粉尘污染。

图2 燃料电池双极板专用电阻测量设备

2.2 试验方法

为了得到燃料电池界面接触面电阻与压力之间的关系, 需要记录从0~1.5 MPa 压力范围内每隔0.1 MPa 取对应的压力下其电极两端电压与电流的大小, 计算其相应的双极板与碳纸之间的接触电阻面电阻。

因为界面面积为25 cm2, 手动加压每25kgf 记录电极两端对应的电压、 电流值, 每组数值需记录3 次,取其平均值。 按照测试机理,记录三种状态下的电压与电流值,才能计算电阻值。

3 试验结果与讨论

3.1 压力对于双极板与碳纸界面接触电阻的影响

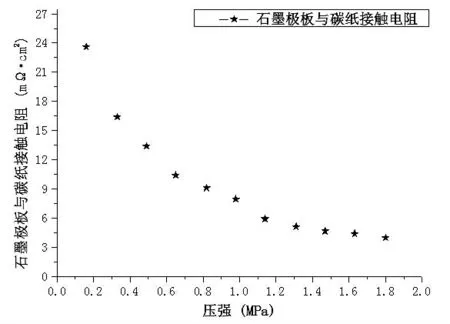

严格按照试验流程,测试金属双极板、石墨双极板分别见图3、图8。

图3 涂层金属双极板不同压力下的接触电阻率

图4 石墨双极板(PP 含量30%)不同压力下的接触电阻率

可以发现双极板在负载压力0~1.0 MPa, 随着压力的上升,接触电阻呈快速下降,因为刚开始的时候双极板表面与碳纸接触不好,随着加压,双极板与碳纸都会轻微变形,接触情况会得到改善。 压力达到1.MPa 以上,双极板与碳纸实际接触情况良好,不会随压力的上升,大幅度降低接触电阻。

接触电阻在低压力情况下,与负载压力有比例关系,压力上升一倍,接触电阻基本下降一半;在高压力下,接触电阻随压力变化不再敏感。 所以从电池性能上来说,组装压力不宜小于1 MPa。

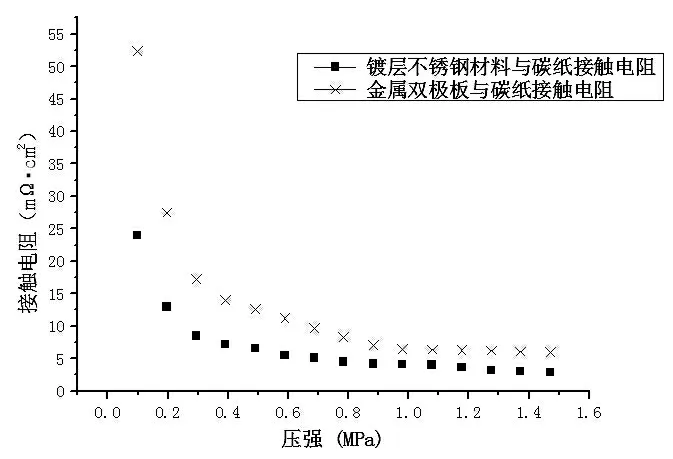

3.2 双极板界面实际接触面积对界面接触电阻的影响

双极板表面流道的存在,界面实际面积小于电极面积。 大部分双极板实际接触面积只有测量区域的30%~40%左右, 双极板实际接触区域压力也倍增,为探索极板的由于流道区域形状不同对于双极板接触电阻的影响,测量同一涂层工艺下的金属双极板与金属不锈钢板材对同一种碳纸的接触电阻的影响,测试结果见图5。

图5 相同涂层工艺下不锈钢材料与金属双极板的接触电阻

随着压力从0 上升1.47 MPa 过程中, 金属双极板(接触面积实为30%)接触电阻从52.375 mΩ·cm2下降到5.938 mΩ·cm2。 不锈钢板材(接触面积100%)从24 mΩ·cm2下降到2.9 mΩ·cm2。 不锈钢材料与碳纸之间的接触电阻在0.4 MPa 时,接触电阻即变化较平缓,表明不锈钢材料在较低压力下即可与碳纸之间的接触良好。金属双极板虽然接触面积只有不锈钢板材的30%,但是在其实际接触区域压力是不锈钢板材的3.3 倍,金属双极板在0.4 MPa 压力下,不锈钢材料接触电阻大体是金属双极板的1/2。 当接触压力从0.4~1.0 MPa 增加, 由于不锈钢板材接触电阻已经基本达到极限, 同时金属双极板接触电阻下降较快,不锈钢板材的接触电阻从金属双极板1/2 增加到2/3。当压力大于1.0 MPa, 两者接触电阻都快达到各自的极限,不锈钢材料接触电阻从金属双极板的2/3 要逐渐下降到原来的1/3。 综合分析,接触面积比例越高,接触电阻越容易达到极限;接触面积与接触电阻在低压力的情况下, 接触面积大的金属双极板接触电阻越小, 而不能把接触面积大的金属双极板看作两个接触面积小的双极板并联而成, 接触面积越大的金属双极板接触情况更好。 双极板与碳纸的工作压力在1.~1.5 MPa 下,金属双极板与不锈钢材料都可以达到DOE 标准,证明金属板接触面积从30%~100%,都可以满足使用效果,但是高压力下接触电阻还是与接触电阻成反比,接触面积越大,接触面积越小。

4 结论

本文在GB/T 20042.6—2011 的测试原理的基础上提出一种无须切割标准双极板试样的接触电阻测量方法。 根据本文所提测试方法以及测量结果,有以下结论:

(1)利用阻值超低的导电银浆将碳纸固定在电极上,利用差值法去除系统间的误差,放入成品双极板即可测量极板间与碳纸之间的界面接触电阻。

(2)针对压力与接触电阻的影响,在小于1 MPa的情况下,接触电阻下降明显,所以不建议组装载荷小于1MPa。

(3)高压力下双极板与碳纸接触电阻起决定作用的是接触面积,而不是组装载荷。

(4)接触电阻在工艺确定的情况下只与组装载荷有关,接触电阻的测量结果可以给石墨双极板胶合压力选择与电堆的组装载荷提供数据参考。