铁路隧道钻爆施工超挖工艺及成本控制效果

2021-04-12聂红军

聂红军

(中铁二十三局集团第六工程有限公司,重庆 400012)

1 工程概况

隧道全长2760m,最大埋深约120m,位于既有线右侧,YDK384+680~+800 距离既有线较近,约50m,之后逐渐绕开。该地段地表的岩溶较多,地势前后起伏较大,地表最高点在400m位置处,自然横坡的坡度为20°~35°,整体地貌为剥蚀型的中低山。多溶沟、溶洞等岩溶地貌,本工程施工难度较大,线性超挖较大,需要采取有效措施对超欠挖进行控制。

2 影响因素

2.1 周边孔间隔装药

爆堆级配、松散度和形态是评价爆破施工效果好与否的主要因素。介质破碎除了影响作用力的时间外,还会影响爆炸压力。如果通过连续装药的方式实施爆破作业,能够增加孔壁的入射压力,从而扩大破坏范围,在一定程度上提升粉矿率,造成矿石不均匀、较大的振动危害、运输效率低下等突出问题。而空气间隔装药爆破技术可以最大限度发挥其爆炸能量,能确保装药空间在岩石发生破裂之前始终维持在较为稳定的高压状态,这样一来,不仅可推迟爆破气体冲击介质,还能加大爆破的作用冲量,提高有用功的效率,进而形成整齐集中的爆炸堆,同时保障岩石更加均匀地发生破碎,以避免出现较多的大块岩石。工程实践证明,间隔装药技术具有良好的经济效益,而且安全性能更高,该技术能够延长爆轰气体的作用时间,使炸药充分完成爆轰反应,减少有毒气体的生成,有利于防止爆炸事故的发生。

2.2 周边孔堵塞

通过人工或机械加工的方式,利用黏土制作用于堵塞周边孔的材料,还可以直接选用“水炮泥”。满足施工设计要求且达到安全的同时,尽可能降低工人劳动强度,所以建议使用“水炮泥”。但需要注意的是,在使用水炮泥填塞所有装药炮孔时,堵塞长度一定要大于20cm。

为了增强爆破效果,可通过阻塞周边孔把爆轰气体集中起来,使炮孔在很长的一段时间内处于高压状态;除此之外,阻塞周边孔不仅可以增大对炸药爆轰的约束力,减小气体经过自由面时的压力和温度,还可加快炸药产热的速率,为机械功提供更多的热能。若工作面上面存在瓦斯,要确保雷管管壳的碎片不会从炮孔中飞出来,有利于确保施工安全[1]。

3 超挖对隧道工程施工的影响

(1)增加施工成本。首先,超挖会从侧面增加炸药的消耗量和炸药费用;其次,将超挖部分的岩石、岩土残渣运送至洞外指定渣土场地,需要增加装载运输费用;再次,超挖也会破坏开挖断面的平整度,影响防水板的铺设,从而增加防水板材的用量和费用;最后,需要利用混凝土完成超挖地段的回填工作,因此还需要再次进行衬砌。

(2)存在操作隐患。超挖可能引发开挖断面不平、棱角突出等问题,甚至可能会划伤、穿透防水板,进而发生由于防水层失效而出现渗漏现象;除此之外,经过过度开挖的结构面会出现围岩龟裂、瓦解、不能自稳等问题,极大地增加了操作的隐患[2]。

4 隧道超挖控制措施

通过钻爆参数和爆破技术来体现隧道超挖的控制效果,主要包括掏槽的形式、辅助孔的布置、炮孔打造的深度、周边眼的设计位置、间距和总装药量以及光爆层厚度等方面,其中对超挖效果产生最直接影响的是周边眼的爆破控制。

4.1 隧道爆破开挖

想要更好地控制隧道超挖问题,就要合理设计周边眼的位置、间距以及装药量等。为了确保施钻更加准确,操作更方便,严格按照标准对轮廓线、炮孔和周边光爆孔以及内圈眼布置线的位置进行标注[3-4]。但结合目前的实际情况来看,钻爆工人的文化水平和操作经验存在一定差异,因此在实际生产中钻爆设计要尽可能做到工艺简单且技术可行,这样才能让工人更好地理解掌握,便于推广使用。

4.1.1 周边眼钻孔质量欠佳

一般而言,若围岩等级达到IV 级和V 级需安设钢拱架,但其又会增加周边孔钻孔外插角度,从而影响控制度和钻孔质量,加上有些工人操作经验缺乏、操作水平不高、实际施工中随意性较大等原因,会让超挖量增加[5]。

4.1.2 周边眼装药结构不合理

在进行周边眼的装药时,施工人员为了简化操作过程,通常会用炮棍将几节药卷直接捅到孔底,这种操作方式导致能量集聚在孔底,爆破时容易发生炮孔底部区域超挖等现象。

4.1.3 周边眼封堵不规范

(1)炸药包装箱泡水。实际工程中,炮工经常会在装完药之后直接将炸药包装箱切条、泡水,然后封堵周边孔。

(2)不封堵。为了简化施工流程,施工人员往往忽略炮孔的封堵措施,爆破时造成周边孔的中下部围岩被破坏。

(3)传统的炮泥封堵。由于隧道爆破炮泥的用量大,但因地域等因素导致传统炮泥材料较难搜集,且炮泥制备标准较高,因此操作人员有时为了节省时间放弃使用炮泥。

4.2 优化改进措施

经过现场技术人员的多次试验,周边孔可按照设计要求利用纵向开口的φ32mmPVC 管沿着PVC 管把周边光爆孔的装药量分离开,使它的装药结构能够成为导爆索串联式分散药包不耦合的形式,同时用水炮泥进行封堵。结合实际效果来看,这两项措施能在一定程度上增强爆破轮廓,降低超挖量。

4.2.1 φ32mmPVC 管间隔装药工艺

(1)φ32mmPVC 管洞外加工制作。洞外加工最常使用的工具除了常规的制作工具外,排锯也是一种重要工具。洞外制作具有空间大、光线好等特点,有利于PVC 管批量加工,且质量有保障。市场上售卖的PVC 管材一般长4m、厚1cm,在洞外加工时可以根据周边孔的实际长度裁剪。据统计,两个工人每小时可加工100 根左右,能够实现集中、批量加工。

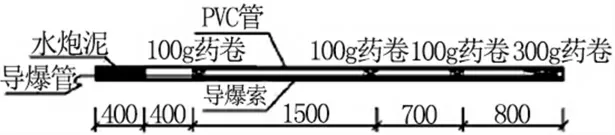

(2)φ32mmPVC 管材洞外标记。根据项目设计及技术交底中的相关内容,对准备装药的位置进行标记,便于工人准确安放乳化炸药。另外,可以根据围岩的具体情况对实际装药结构进行适当调整,图1 为装药结构和标记示意图。

图1 装药结构和标记(单位:mm)

(3)φ32mmPVC 管材洞内使用。将本项目需要的PVC 管材转移到洞里面,爆破人员根据标记以及装药量的要求严格填装乳化炸药。填装时确保首节炸药放入管材底部,保证导爆索和炸药充分接触。在施工过程中利用PVC 管材的自动收缩特性绑扎炸药,可以提升工作效率。当导爆索和乳化炸药均被填入PVC 管之后,将其置于各周边孔位置待用。

4.2.2 周边眼封堵

(1)水炮泥规格。水炮泥一般长20~30cm,注水后直径略小于炮眼直径。

(2)水炮泥使用。工作人员在洞口装满水后,用竹篮等工具把水炮泥输送到掌子面,封堵炮孔时要符合标准,根据炮孔决定其长度。在封堵掏槽孔和辅助孔时其长度至少应为400mm,且要大于炮孔长度的20%;光爆孔堵塞位置必须位于孔口附近,堵塞长度不超过光爆孔的孔间距。

5 效果评价

5.1 光爆孔采用PVC 管间隔装药的直接效果

选用该种方式可分散部分炸药的能量,降低作用在围岩上的爆炸应力波的强度,从而减轻爆破对围岩造成的扰动。

5.2 采用水炮泥堵塞炮孔的效果

(1)节约炸药,提高炮孔利用率。通过试点试验可以得出,用水泥炮封堵周边眼、掏槽眼、辅助眼,能让炸药单耗降低约10%,同时提高炮孔利用率。

(2)用水炮泥封堵周边光爆孔可有效控制隧道线性超挖,增长孔内应力波压力的作用时间,但是会对岩石的破碎程度和范围产生影响,可能会破坏爆破效果。因此,采用水炮泥后,炸药爆炸能量在孔内的作用时间会被延长,均匀能量分布,有利于控制隧道线性超挖。

(3)降低振动、减少粉尘。结合相关实践可以看出,采用水炮泥封堵能有效降低作业区域内的粉尘含量。再加上炮泥的堵塞和水的雾化作用,空气冲击波和爆破振动的强度被有效削减,这种做法也在一定程度上降低烟尘含量。

(4)减少洞内有害气体。爆破作业开始后,通常都会产生较多爆破粉尘和一氧化碳、硫化物等有毒有害气体。但水炮泥会在爆破作业后形成水雾,能在一定程度上吸附、降解粉尘,减少有毒有害气体,有益于作业区域的人员健康。

6 结语

选用钻爆法对隧道进行超挖,其超挖的控制质量对施工效益具有显著影响,进而影响项目进程、施工安全以及质量。施工效益是体现企业管理和施工水平的最主要方式。在采用钻爆法进行隧道施工时,要严格按照规范爆破设计、测量放线、钻孔、装药连线等,并加强施工管控监督,这样才能有效控制超挖。